基于3D-σ對云錫卡房錫礦13-2礦體回采方案研究

劉澤乾,侯克鵬,楊八九

(1.云南錫業股份有限公司,云南 個舊 661000;2.云南亞融礦業科技有限公司,云南 昆明 650093)

1 引言

礦產作為不可再生資源,在社會經濟發展中占有相當重要的地位,如何高效安全的開采殘礦成為了礦山的一大難題[1-2],在殘礦開采過程中受到諸多因素影響,如何在保證安全的條件下,對殘礦進行回采對礦山企業有著深遠的意義[3-4]。回采殘采過程中,為了更多、更好的采出礦石,一般采取充填的方式對對采空區進行處理。但是隨著礦體開采深度及范圍的不斷增加,環境不斷惡化[5]。同時該如何安全、高效、經濟的開采充填體周邊的礦體,也是礦山企業關心的問題[6]。現如今,在礦體開采、殘礦回收、回采順序優化方面,較常用的方法有:工程類比法、相似模擬試驗法、遺傳和神經網絡算法、數值分析法等[7-11]。

2 礦體概況

13-2礦體位于老廠礦田南部竹葉山突起的東南側,處于卡房分礦東部凹陷帶的上凹處,夾持于近東西向斷裂前坡山斷裂和拉里黑斷裂之間,礦體標高1830~2025m,范圍246線至256線間,礦體沿花崗巖接觸帶(多個凹槽)呈北東向分布,經坑、鉆工程揭露,252線至256線為一個塊段(屬2號凹礦體)、246線至249線為一個塊段。礦體內穿有多層花崗巖和大理巖脈,部分為層狀、似層狀礦體。礦石為灰黑色致密塊狀硫化礦,部分由于受斷裂影響呈破碎狀或粉狀硫化礦,礦體和夾層大理巖中等穩固,F=6~10,礦體上下盤均為花崗巖,風化蝕變帶穩固性較差,F=3~7, 給開采帶來了極大的困難。

3 計算模型的建立

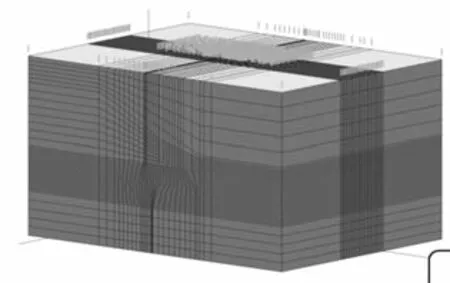

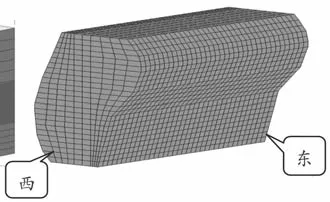

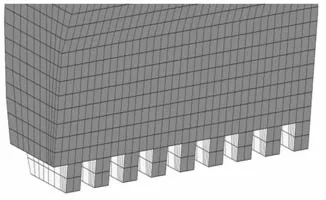

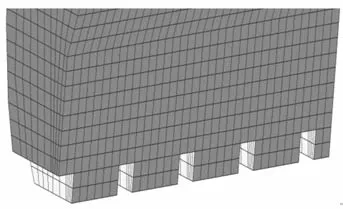

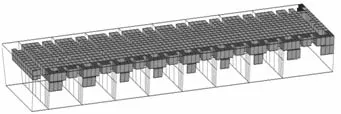

(1)計算域。根據云錫卡房錫礦13-2礦體253~254地質剖面線的實際形態及與周邊圍巖之間的相互關系,建立三維有限元模型。模型長、寬、高分別為470m、350m、280m,即礦體走向取470m,礦體傾向取350m,高程方向取280m,共計241740個節點,56480個20節點三維等參單元。由于本次模擬13-2礦體距地表大約200m左右,礦體頂部為大理巖,利用高度與載荷的關系,對模型上部施加5.34MPa的均布荷載。實體模型單元網格劃分及礦體模型分別見圖1、2所示。

(2)邊界約束:受采動影響,離采區較近時擾動較大,遠離采區擾動較小,可將數值模型離采區較遠的邊界處位移視為零。因此,計算時分別在模型的底部、側面施加位移約束。

(3)地應力設置:由于地應力相對比較復雜,云錫公司又沒有實測數值。然而,大量實測工程表明,深度在400m左右是地應力的一個分水嶺,深度400m以下水平和垂直應力基本趨于一致(λ=0.8~1.2),13-2礦體埋藏深度約有200m左右,以水平應力稍大于垂直應力(λ=1.15)為計算方案。

圖1 13-2礦體253~254剖面三維有限元計算機模型網格剖分圖

圖2 13-2礦體253~254剖面礦體簡化后形態分布圖

4 分析方案

結合礦體的產狀及賦存條件,本文首先考慮采用空場法進行開采,但由于礦石品位較高、圍巖穩固性較差及花崗巖倒轉等情況,為了提高回采率及礦體開采的穩定性,本文又采用了充填法開采模擬研究與空場法進行對比分析,力求找出適合本礦體開采的較優方案。

4.1 空場法開采

方案1、采場沿礦體走向布置,每隔16m留一條寬10m的連續間柱支撐頂板。

方案2、采場沿礦體走向布置,每隔12m留一條寬10m的連續間柱支撐頂板。

4.2 采用上向充填進路式采礦,進路寬度4m,高度4m

方案3、進路隔一采一,充填后開采另一條進路并進行充填。

方案4、進路隔三采一,充填后開采另外的進路并進行充填。

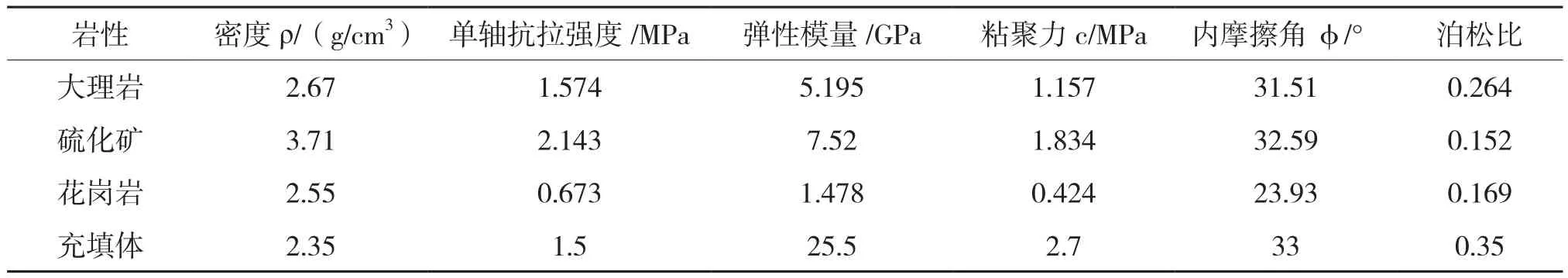

本次計算過程采用的礦體和圍巖參數都進行了大量的分析和折減,由于取樣過程中無法取到礦體上盤穩定性較差的花崗巖,結合課題組對云錫公司內部周邊礦山花崗巖的認識對用于模擬的參數進行了優化選取。模擬分析中所采用的力學參數見表1所示。

表1 力學參數列表

5 計算結果分析

5.1 空場法開采方案采場頂板、周邊圍巖穩定性研究

方案1、采場沿礦體走向布置,每隔16m留一條寬10m的連續間柱支撐頂板。

方案2、采場沿礦體走向布置,每隔12m留一條寬10m的連續間柱支撐頂板。

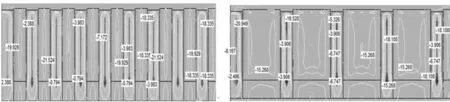

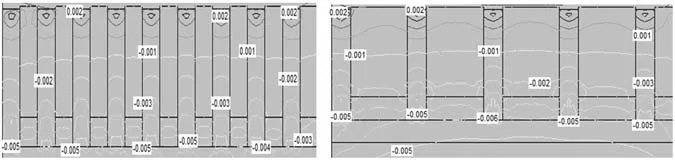

模擬結果見圖3~6。

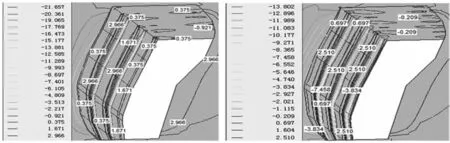

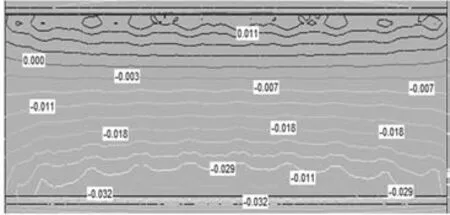

圖3 方案一、二開采后頂板及周邊花崗巖拉應力分布圖

圖4 方案一、二開采后上盤及花崗巖鉛錘位移分布圖

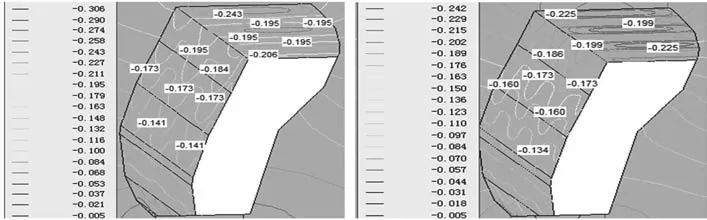

圖5 方案一、二開采后上盤及周邊花崗巖安全率分布圖

圖6 方案一、二開采后上盤及周邊花崗巖破壞域分布圖

綜合以上對空場法開采方案頂板、周邊圍巖穩定性的分析,從應力分布結果來看:礦體開采后,上盤及周邊花崗巖處于拉應力狀態,兩種方案開采后上盤及周邊花崗巖都出現了拉應力,最大拉應力分別為2.966和2.510;遠遠超出了折減以后頂板花崗巖自身的抗拉強度值0.673。從位移分布模擬結果來看:礦體開采后,方案一、二頂板位移分別為243、225,這對于有限元小變形軟件而言是比較大的位移,此時頂板容易出現變形、垮塌和冒落。從安全率分布結果來看:采場寬度為16、12時最小安全率分別為0.912、0.937,遠小于臨界狀態,說明此時頂板及側幫花崗巖會出現大面積破壞。從塑性區分布結果來看:礦體開采后,頂板及邊幫花崗巖均處于塑性狀態,且連片現象較為明顯,這是由于開采體上盤、邊幫花崗巖穩定性較差且采動范圍過大造成的,這種情況下頂板極易出現破壞。所以,采用空場法進行開采是不可行的無法滿足要求。

5.2 上向充填進路式采礦方案頂板、周邊圍巖穩定性研究

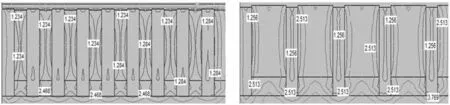

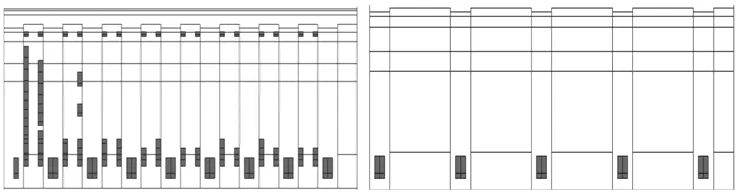

方案3、進路寬度4m,高度4m,進路隔一采一,充填后開采另一條進路并進行充填(圖7)。

方案4、進路寬度4m,高度4m,進路隔三采一,充填后開采另外的進路并進行充填(圖8)。

模擬結果見圖7~19。

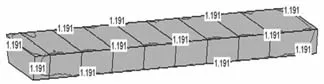

圖7 方案3進路隔一采一

圖8 方案4進路隔三采一

圖9 方案3、方案4進路形成后頂板最大主應力分布圖

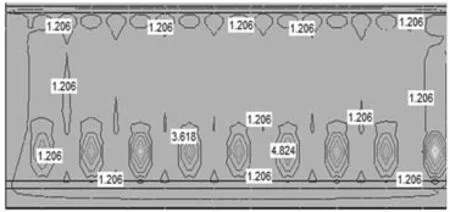

圖10 方案3、方案4進路形成后頂板安全率分布圖

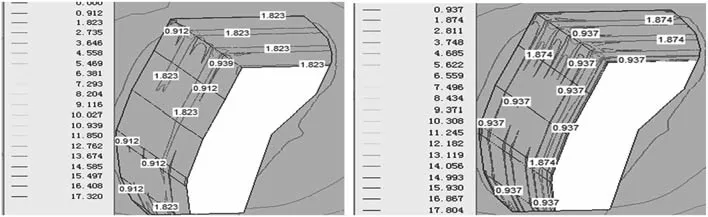

圖11 方案3、方案4進路形成后頂板垂直位移分布圖

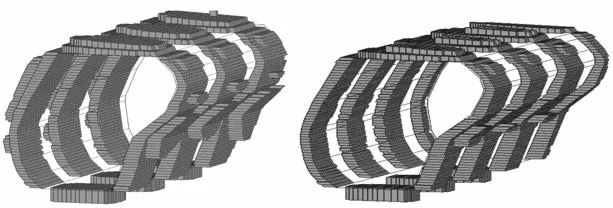

圖12 方案3、方案4進路形成后頂板塑性區分布圖

圖13 方案4進路形成后頂板塑性區分布圖

圖14 方案4充填后頂板硫化礦最大主應力分布圖

圖15 方案4充填后硫化礦頂板垂直位移分布圖

圖16 方案4充填體安全率分布圖

圖17 方案4充填后硫化礦頂板安全率分布圖

圖18 方案3充填體塑性區分布圖

圖19 方案4充填后硫化礦頂板塑性區分布圖

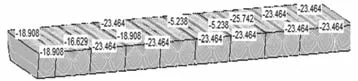

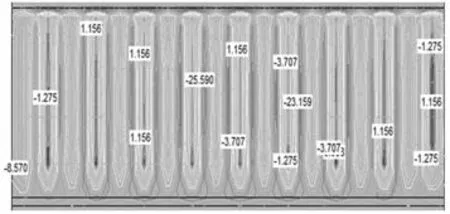

綜合以上對上向充填進路式采礦方案的綜合分析,整個分層充填結束后,充填體受到壓應力為23.464MPa,說明充填體在支護過程中起到明顯的作用;分層充填結束后,頂板硫化礦出現了1.156 mpa的拉應力,小于折減以后硫化礦的自身抗拉強度值約為2.143MPa,此時頂板相對穩定。從位移、安全率分布結果來看:頂板硫化礦最大位移僅為32mm,充填體和頂板的最小安全率分別為1.191、1.206,均大于臨界狀態。從塑性區分布結果來看:充填體上表面大部分進入了塑性狀態,這充分說明充填體已經進入承載狀態,所以說充填體雖然不能完全阻止圍巖移動,但可以最大限度的限制圍巖的變形和移動;充填完成后頂板塑性區較少,僅在局部有零星的塑性區出現,沒有連片現象,此時頂板處于穩定狀態。因此,采用進路式膠結充填采礦能極大的減弱上盤及周邊圍巖的變形,整體來看,采用進路式回采隔三采一效果要好于隔一采一。

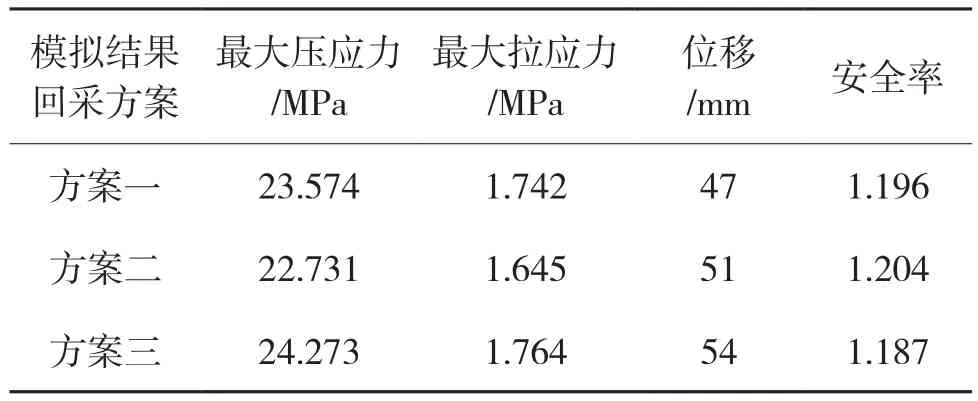

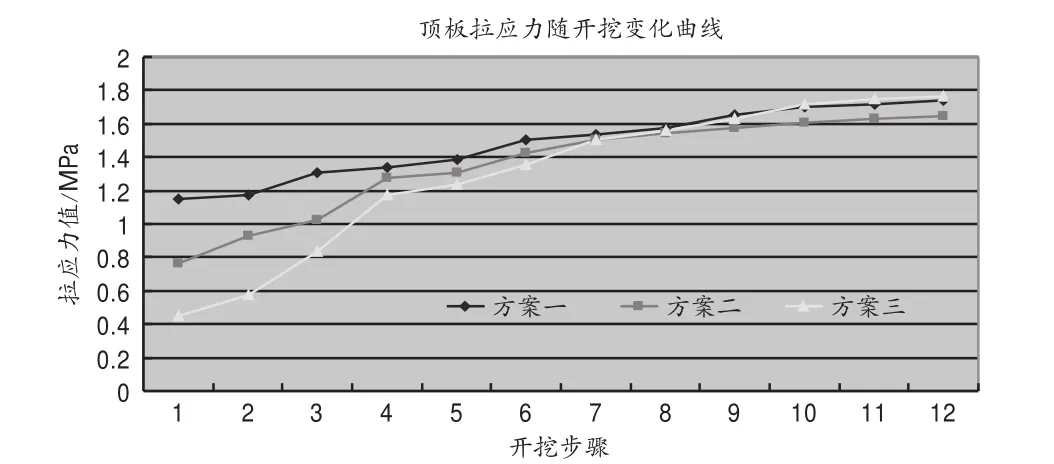

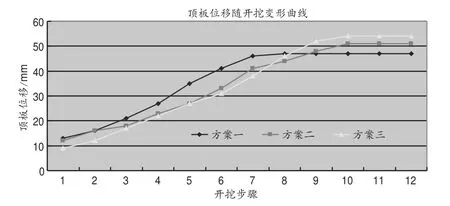

5.3 回采順序的確定

在確定了采礦方法及采場結構參數的基礎上,針對253、254線厚大礦體的賦存條件,對礦體的開采順序進行了多方案計算分析。由于礦體四周為穩定性較差的花崗巖,如果采場沿走向布置,在開采礦體與花崗巖接觸部位時,花崗巖暴露時間較長,不利于采場穩定,而采用垂直走向布置,只是分層或者進路迎頭與花崗巖接觸,此時花崗巖暴露時間相對較短,利于采場充填前的穩定,所以采場建議垂直走向布置,在此前提下對礦體回采順序進行以下方案的分析:

方案一:采場垂直走向布置,礦體從西往東開采。

方案二:采場垂直走向布置,礦體從東往西開采。

方案三:采場垂直走向布置,礦體從中間向兩翼退采。

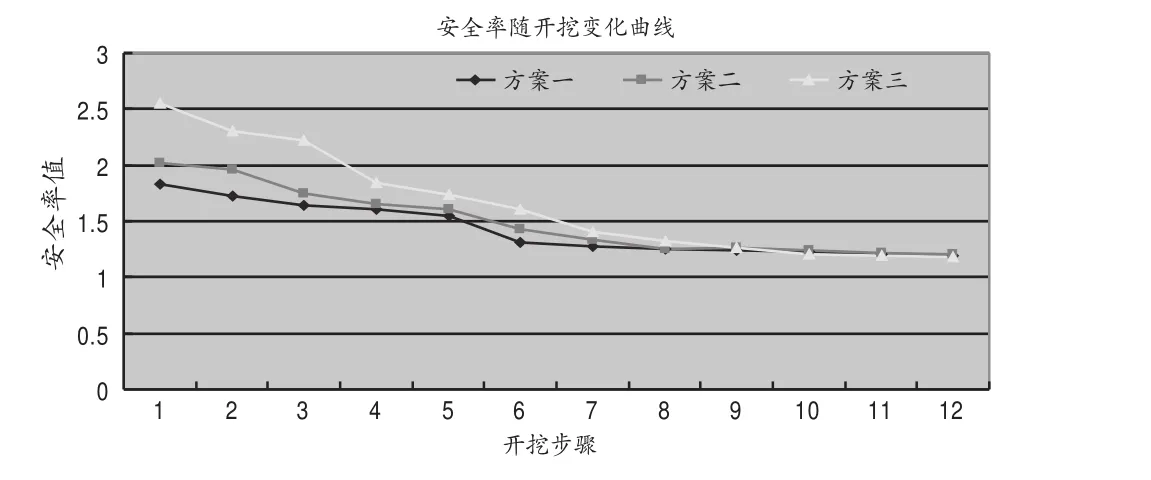

從各回采順序方案頂板應力、位移、安全率數據(表2)及三個方案回采順序開挖過程應力、位移、安全率變化曲線(圖20~22)來看,針對13-2礦體253、254線厚大部分礦體的回采順序可以靈活布置,考慮到上向分層或者進路的長度,一般控制在25m以內為宜。如采用中間向兩翼退采,則進路相對較短,所以建議還是從礦體一側往另外一側順序開采,考慮到花崗巖的實際情況,為了防止進路迎頭垮塌,建議最后揭露穩定性較差的花崗巖附近的礦體,所以最終的回采順序將是方案二:采場垂直走向布置,礦體從東往西開采。

表2 回采順序各方案頂板應力、位移、安全率結果表

圖20 不同回采順序方案頂板拉應力變化曲線圖

圖21 不同回采順序方案頂板垂直位移變化曲線圖

圖22 不同回采順序方案頂板安全率變化曲線圖

6 結論

通過對卡房13-2礦體253~254線礦體回采方案、采礦方法、采場結構參數及回采順序的模擬分析,得出以下結論:

(1)卡房分礦13-2礦體花崗巖倒轉的礦體,采用空場法進行開采是不可行的,無法滿足安全要求。

(2)卡房13-2花崗巖倒轉部分礦體,采用進路式膠結充填采礦能極大的減弱上盤及周邊圍巖的變形,整體來看,采用進路式回采隔三采一效果要好于隔一采一。

(3)13-2礦體253~254線較優的回采順序是采場垂直走向布置,礦體從東往西開采。