表面活性劑對無鉛錫膏焊接效果的影響

謝 鵬,張宇航,韓振峰,孫福林,戴賢斌,蔡志紅,吳家前

(廣東省焊接技術研究所(廣東省中烏研究院),廣東 廣州 510651)

1 引言

錫膏是伴隨著電子產品表面組裝技術SMT發展而出現的焊接產品,隨著電子產品的快速發展,既要能滿足多功能、小型化、高密度、高性能的要求,同時還需要有良好的產品品質[1],高性能錫膏的研發已成為電子產品表面組裝領域研究熱點[2-3]。錫膏是一個復雜的體系[4],是由焊錫粉、助焊劑以及其它的添加物加以混合,形成的乳脂狀混合物。錫膏在常溫下具備一定的粘性,可將電子元器件初粘在既定位置[5],在焊接溫度下,錫膏添加劑和溶劑優先揮發,隨后焊錫粉融化,將被焊元器件與印制PCB板焊接在一起形成永久連接,冷卻后就實現了元器件與印制PCB板之間的互聯[6]。助焊劑是錫粉的載體,可以提高焊料與元器件的浸潤程度,改善釬焊質量[7],有時需要加入適量的溶劑改善印刷效果。通過助焊劑中活性劑的作用,能清除被焊材料表面以及錫粉本身的氧化物[8-9],提高熔融焊料與基板之間的潤濕性[10],使焊料迅速擴散并附著在被焊金屬表面。助焊劑的成分配比影響著錫膏的潤濕性、鋪展性、塌陷性能,對錫膏焊接性能起著決定性的作用。

錫膏在印刷回流焊接工藝過程中,錫膏中的焊錫粉經歷由固態到液態、液態再到固態的變化過程,由此完成回流焊接,在焊錫粉受熱變為液態焊料時,固態的母材與液態的焊料間由于氧化皮的存在,會表現出很大的表面張力,若不能有效的降低固-液界面的表面張力,在回流焊接工藝后續部分,即液態的焊料轉化成焊點時,液態焊料潤濕性差導致沒有合適的潤濕角,無法在焊接母材上鋪展開或鋪展較小,無法覆蓋所要焊接的部分,焊點呈現球狀,影響線路焊接的效果[11],這是典型的焊接效果差的表現,通常稱之為潤濕不良。出現這種焊接不良現象的主要原因是表面張力大,所以如何有效降低液態焊料與焊接母材之間的表面張力是影響錫膏焊接效果的關鍵因素。

表面活性劑是能活躍于其他物質表面具有極高降低表面張力能力和效率的一類物質[12],在釬焊中起著舉足輕重的作用。表面活性劑的主要作用是降低錫膏熔化后的表面張力,增加錫膏對焊接母材的浸潤性,提高焊料的潤濕能力,從而降低焊料的表面張力,使焊料更好的鋪展開,減少焊點缺陷[13],保證焊點質量[14]。因此選用合適的表面活性劑,能夠有效的降低焊接過程中固-液界面間的表面張力,促使焊料與焊接母材達到更好的潤濕效果,進而保證良好的焊接效果。

2 實驗過程

2.1 實驗設備與材料

(1)實驗設備:CY-F820無鉛回流焊機、FA2204C電子分析天平、超高精度恒溫槽等。

(2)實驗材料:Sn03Ag07Cu無鉛焊錫粉、GB/T 2040規定的二號銅板、有機酸(丁二酸)、醇類溶劑(乙醇)、觸變劑(氫化蓖麻油)、松香、表面活性劑GE-511、表面活性劑EB-9、表面活性劑 AP-8。

2.2 實驗方法

(1)錫膏樣品的配制。

如表1所示比例配制助焊劑,按照助焊劑與焊錫粉(15%∶85%)的比例配制成錫膏樣品,進行回流焊接實驗。研究不同表面活性劑對錫膏焊接效果的影響,以鋪展率,焊點外觀為評價指標,選擇最優的表面活性劑。在此基礎上,選取不同含量的表面活性劑,研究不同含量的表面活性劑對錫膏焊接效果的影響。

表1 助焊劑的成分

(2)無鉛錫膏鋪展率測試。

從GB/T 2040規定的二號銅板(牌號為T2)上切取0.3mm×50mm×50mm平整試片五塊,除油后用500#細沙紙去除氧化膜,并用拋光膏拋光后用無水乙醇清洗干凈并充分干燥。將試片放在溫度為(150±2)℃的烘箱中氧化1h,所有試片應放在烘箱的同一高度上。試片從烘箱中取出后,放在密封的干燥器中備用。將配制好的無鉛錫膏印刷在處理好的銅板上,然后進行回流焊接,冷卻后用溶劑清洗掉殘留物后測量焊點高度(h)。

按照國家標準GB/T 9491-2002《焊錫用液態焊劑(松香型)通用規范》進行擴展率測試,擴展率(SR)的計算如下:

SR=(D-h)/D×100%

式中D為假設與所用的焊料等體積的焊料球的直徑,即D=1.24V*1/3, V=m/ρ,m為焊料環的質量,ρ為焊料的密度。

(3)銅板腐蝕試驗。

參考IPC-TM-650中的實驗要求,將配制好的無鉛錫膏按照實驗要求放置在實驗銅板上,經過回流焊接處理,將實驗樣品放置在溫度為40±1℃,濕度為93±2%的恒溫恒濕的環境下,就行銅板腐蝕性試驗,觀察記錄240h后銅板腐蝕情況以及外觀顏色變化。

3 實驗結果與分析

3.1 表面活性劑類型對錫膏鋪展率的影響

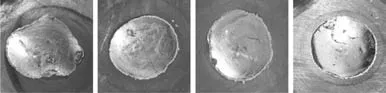

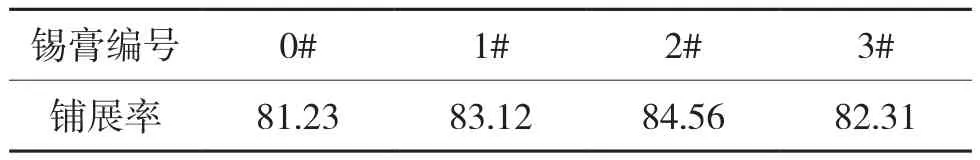

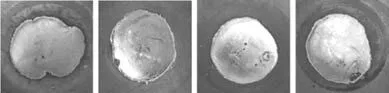

分別選取表面活性劑GE-511、表面活性劑EB-9、表面活性劑AP-8作為錫膏表面活性劑 ,如表1所示成分,配制成助焊劑樣品,按照助焊劑與合金粉(15%∶85%)的比例,配制成無鉛錫膏,分別編號為1#、2#、3#,同時選取無添加表面活性劑的無鉛錫膏樣品作為對比實驗,編號為0#。按照鋪展率測試標準,進行錫膏鋪展率測試,其測試結果如圖1、表2所示。

圖1 錫膏樣品焊點外貌

表2 錫膏樣品鋪展率測試結果

圖1中可以看出,2號焊點外貌接近圓形,鋪展效果最好,0號最不規則。從表2中可知,0號樣品鋪展率最低,2號鋪展率最高,達到84.56%,說明在沒有添加表面活性劑的情況下,液態焊料與焊接母材的固-液界面表面張力較大,導致潤濕性較差,液態焊料無法均勻的在銅板上鋪展開。表面活性劑能夠有效增強錫膏的潤濕性能,降低焊料與焊接母材的表面張力,增強錫膏焊接效果,其中以2號表面活性劑EB-9樣品焊接效果最佳。

3.2 表面活性劑EB-9含量對錫膏焊接效果的影響

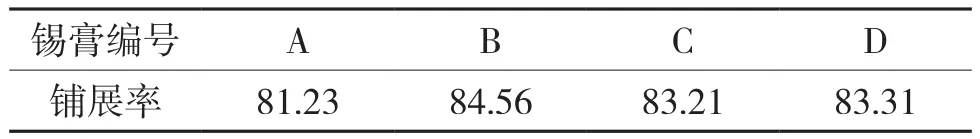

選取2號表面活性劑EB-9為錫膏表面活性劑。保持其他組分不變,如表1所示成分,改變表面活性劑含量,其表面活性劑含量如表3所示,配制成不同含量的助焊劑樣品,按照助焊劑與焊錫粉(15%∶85%)的比例,配制成無鉛錫膏,分別編號為A、B、C、D號。通過鋪展率測試以及銅板腐蝕性實驗,研究表面活性劑EB-9含量對錫膏焊接效果的影響。

表3 表面活性劑不同含量

3.2.1 表面活性劑EB-9含量對錫膏鋪展率的影響

表面活性劑EB-9含量對錫膏鋪展率的影響如圖2、表4所示,隨著表面活性劑EB-9含量的增加,鋪展率先增大,后保持不變,在一定含量范圍內,表面活性劑能夠有效增強錫膏的潤濕能力,減小母材之間的表面張力,鋪展率效果最好,當表面活性劑含量達到一定量時,鋪展率不隨著增大而增大,反而有所下降,表面活性劑達到一定量時,其潤濕性能達到飽和,無法再增加其潤濕能力,錫膏鋪展率不再增加。

圖2 表面活性劑含量對鋪展率的影響

表4 錫膏樣品鋪展率測試結果

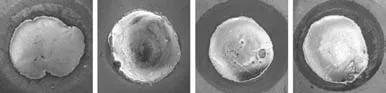

3.2.2 表面活性劑EB-9含量對錫膏銅板腐蝕性實驗

圖3、圖4為表面活性劑EB-9含量對錫膏銅板腐蝕性實驗的影響結果,其中A號實驗樣品焊點周邊未出現明顯的腐蝕跡象,表面腐蝕性最小,隨著表面活性劑含量的增加,B號實驗樣品焊點周邊出現輕微的腐蝕,當表面活性劑含量達到3%時,能夠明顯觀察到樣品周邊出現“銅綠”,腐蝕情況最嚴重。

圖3 銅板腐蝕性實驗腐蝕前

圖4 銅板腐蝕性實驗腐蝕后

4 結論

表面活性劑在改進錫膏焊接效果上有顯著的作用,通過添加表面活性劑,能夠增強焊料與母材之間的潤濕性,減小液態焊料與固態母材的表面張力,增強錫液流動及浸潤性能,完全填塞焊縫并形成焊點,達到更好的焊接效果;添加1%的表面活性劑EB-9,錫膏鋪展率最大,銅板腐蝕性實驗較好,能夠顯著改善錫膏焊接效果。