火力發電廠末級過熱器短期超溫失效分析及預防措施

張海軍,田永財

(1.國家電投集團寧夏能源鋁業有限公司臨河發電分公司,銀川 751400;2.寧夏英力特化工股份有限公司熱電分公司,寧夏 石嘴山 753600)

0 引言

發電廠鍋爐受熱面爆管嚴重影響著電力安全生產,制約著企業發展,并且呈逐年增高的趨勢。尤其超溫引起的爆管,在爆管事故中占比較高。短期超溫爆管是一種常見的受熱面失效類型,原因往往是管內工質傳熱短時間惡化,管壁溫度急劇上升,金屬性抗拉強度隨之下降,最終導致爆管。研究此類爆管的機理和特征有助于提出針對性的預防措施,從而最大程度地避免受熱面短期超溫爆管,提升機組的可靠性。

1 設備概況

某發電廠鍋爐系超臨界壓力、單爐膛、一次中間再熱、平衡通風、固態排渣、π型布置的直流、褐煤鍋爐。鍋爐采用墻式切圓方式燃燒,主燃燒器布置在水冷壁的四面墻上。該鍋爐在運行中末級過熱器管突然發生爆管,隨即緊急停爐。該過熱器管材質為SA213-T91,規格為Φ50 mm×10 mm,為查明此次爆管原因,對泄漏管段進行了全面檢驗、分析。

2 檢查分析

2.1 宏觀檢查及幾何尺寸測量

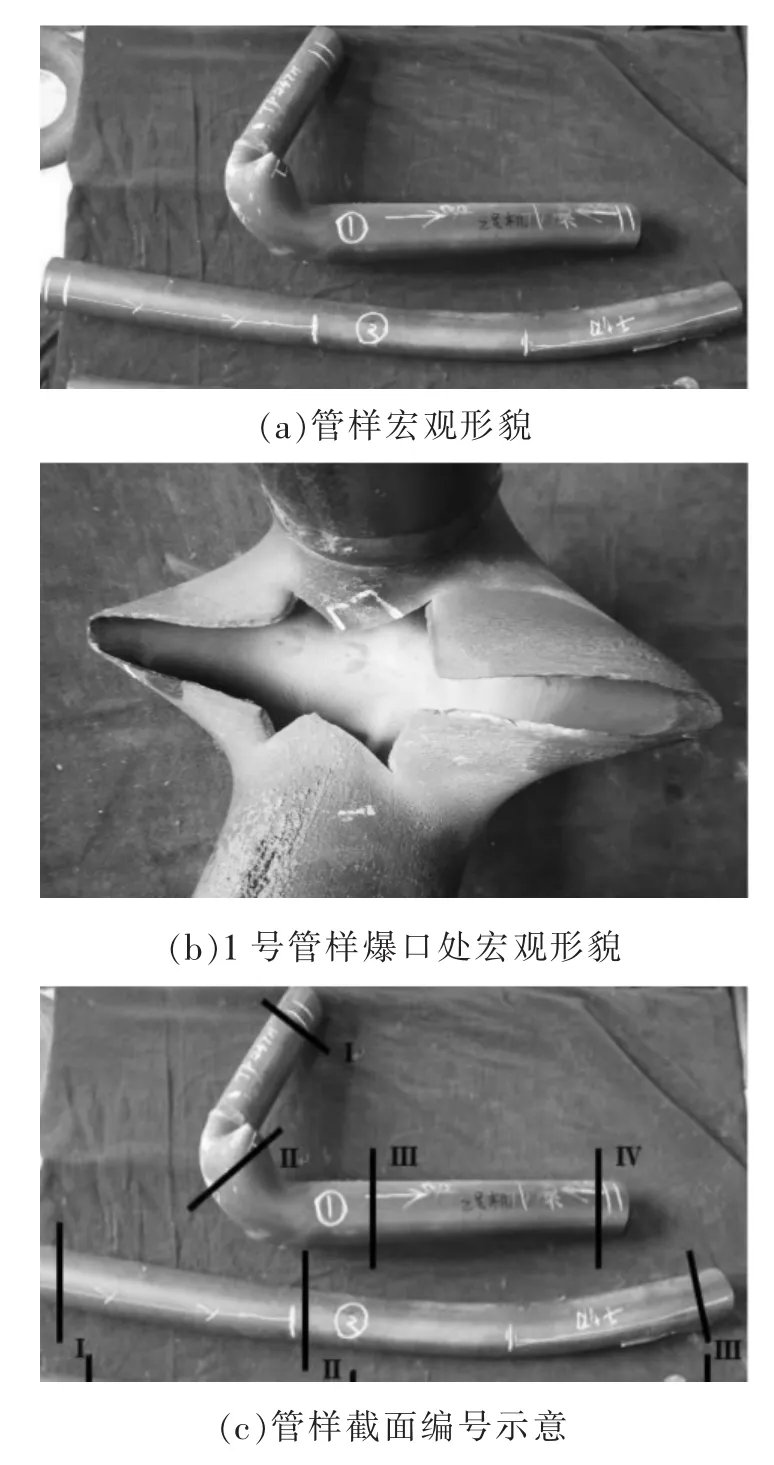

為詳細了解管樣情況,將爆管管段切割為1與2號管樣,見圖1。1號管樣為爆管樣,爆口位于向火側,呈喇叭狀,管壁減薄明顯,爆口邊緣鋒利,與文獻[1-3]研究一致。張口寬約150 mm,外壁有氧化皮和紅褐色銹層,且存在縱向裂紋,爆口右側脹粗明顯。2號管樣是爆口臨近部位管樣,長約700 mm,彎曲是因為爆管后受力引起的。

圖1 爆管管段宏觀形貌

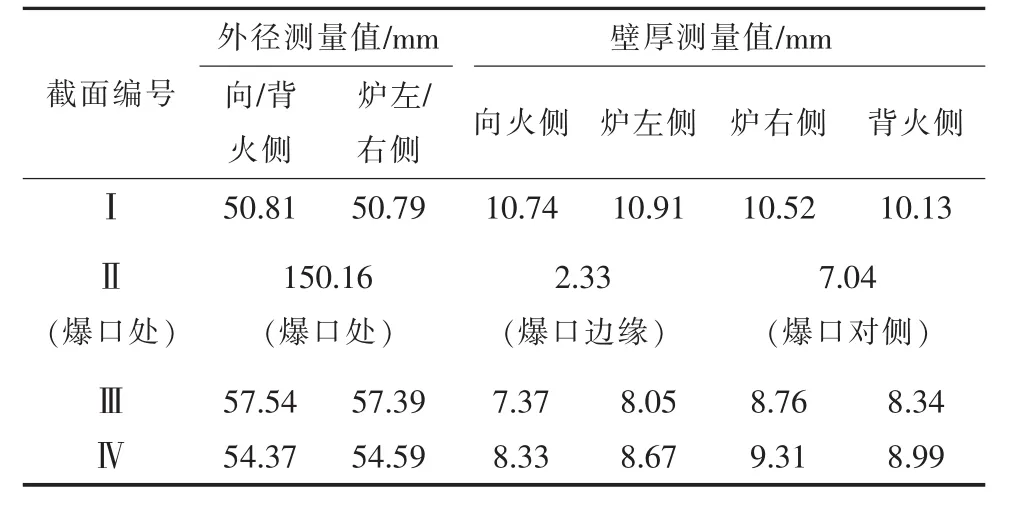

對爆管管樣外徑進行測量,管樣截面編號見圖1(c),測量結果見表1。由測量結果可知:1號管樣爆口處最大蠕變應變為200.32%,表明1號管樣最大蠕變應變明顯超出DL/T 438-2016《火力發電廠金屬技術監督規程》[4]中對T91類管子外徑蠕變應變不大于1.2%的規定。1號管樣向火側爆口邊緣處最小壁厚為2.33 mm,壁厚減薄率為76.7%,其余位置壁厚值在7.04~10.91 mm之間,由上可知,1號管樣爆口處明顯減薄,不滿足DL/T 939-2005《火力發電廠鍋爐受熱面管監督檢驗技術導則》[5]規定的高溫段過熱器管壁厚減薄量不應超過設計壁厚的20%的要求。綜上所述,1號管樣發生了明顯蠕脹。

2.2 金相分析

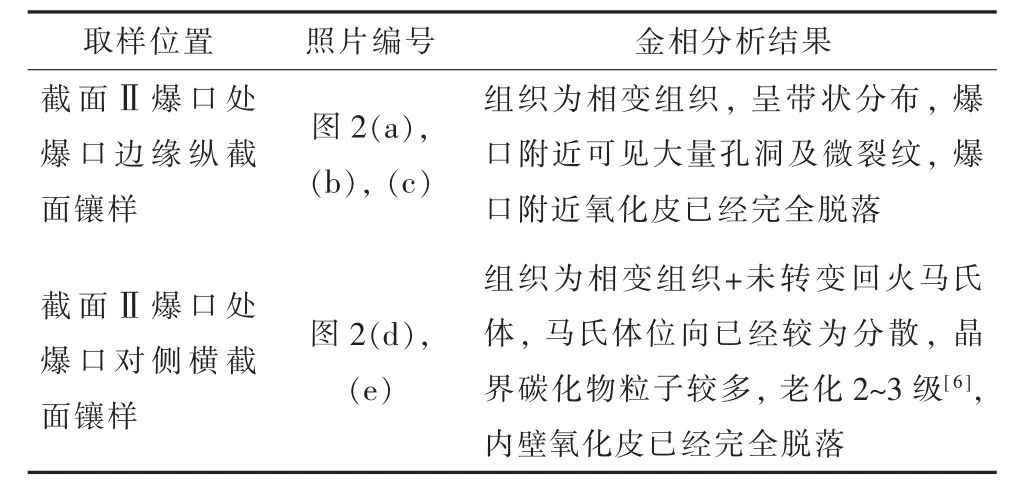

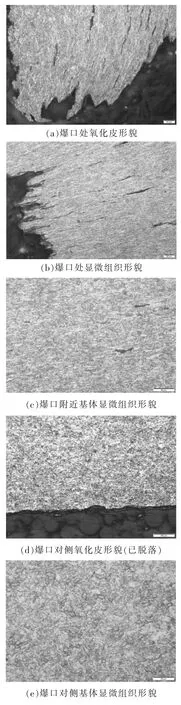

對爆管管樣取金相樣經過粗磨、細磨、拋光、腐蝕后,在金相顯微鏡下進行氧化皮形貌和顯微組織形貌觀察,分析結果見表2,顯微組織照片見圖2。

表1 1號管段幾何尺寸測量結果

表2 1號管樣金相樣取樣情況、分析結果

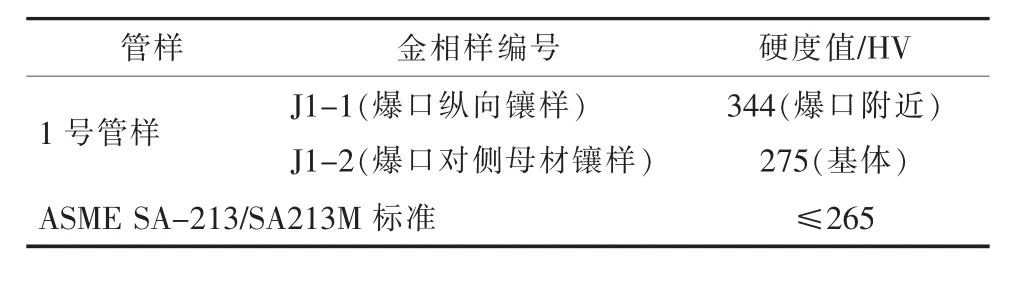

2.3 硬度試驗

對各金相樣按照GB/T 4340.1-2009《金屬材料維氏硬度實驗第1部分:試驗方法》[7]進行維氏硬度試驗,試驗結果見表3。由表可知:1號管樣爆口處的硬度值均高于ASME SA-213/SA213M《鍋爐、過熱器和換熱器用無縫鐵素體和奧氏體合金鋼管子》[8]對新鋼管的硬度值要求,尤其是爆口邊緣處的硬度值明顯高于標準要求,這是由于汽水噴射在了處于相變溫度以上的爆管處管子,猶如發生了不同程度的淬火所致。

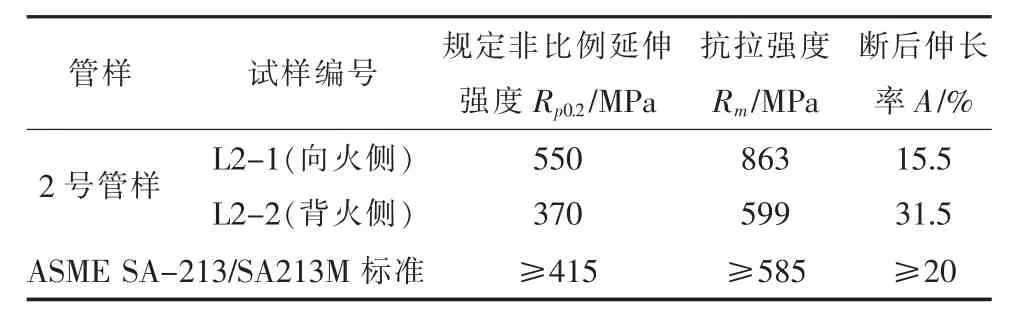

2.4 拉伸性能試驗

由于1號管樣已爆裂,因此從2號管樣的向火側和背火側各取1個試樣,按照GB/T 228-2002《金屬材料室溫拉伸試驗方法》[9]進行室溫拉伸試驗,試驗結果見表4。由表4可知:2號管樣T91管段向火側的斷后伸長率以及背火側的規定非比例延伸強度均低于文獻[8]對新鋼管要求下限;且其向火側的規定非比例延伸強度和抗拉強度遠高于背火側,斷后延伸率遠低于背火側,這與管子的組織相變有關。

圖2 顯微組織形貌

表3 金相樣硬度值檢測結果

表4 拉伸性能試驗結果

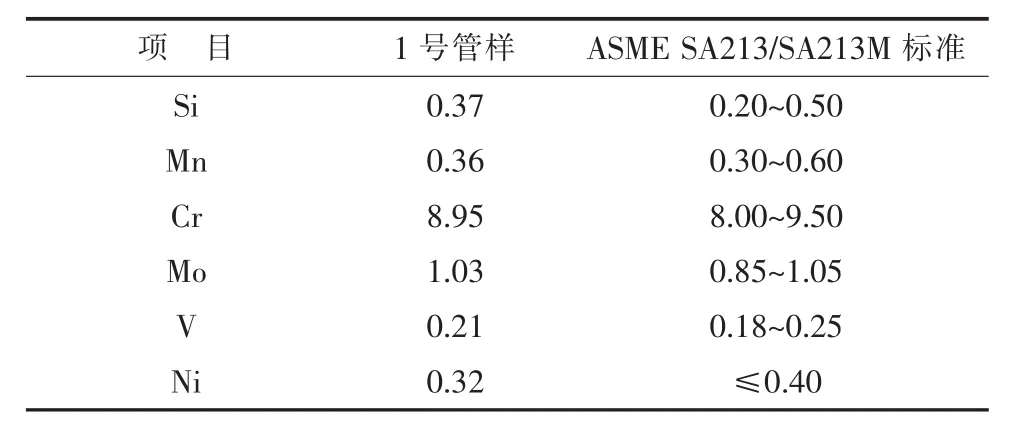

2.5 化學元素分析

對1號管樣進行了X射線能譜半定量分析,分析結果見表5。由表5可知:所檢管樣合金元素符合文獻[8]對T91的要求。

表5 主要合金成份分析結果%

2.6 掃描電鏡分析

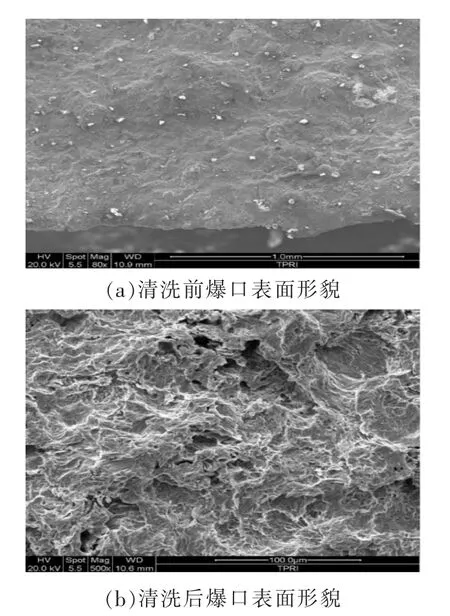

在SEM(掃描電子顯微鏡)下對1號管樣爆口進行觀察。發現爆口表面有較厚垢層,清洗前后爆口表面形貌見圖3所示。由圖3可知,爆口為準解理+孔洞形貌,未見蠕變孔洞,斷口存在的孔洞是大變形情況下晶間產生的孔洞。

3 分析探討

管樣脹粗明顯,爆口呈喇叭形,其邊緣鋒利。爆口處組織為相變組織,呈帶狀分布,爆口附近可見大量孔洞及微裂紋,孔洞為大塑性變形下形成的孔洞,爆口呈準解理形貌,爆口處硬度值明顯超出標準要求,且爆口附近的硬度值不均勻,局部硬度值遠高于相關標準要求上限,爆口附近力學性能異常,以上現象均為典型的短時過熱爆管的特征。表明末級過熱器管在運行過程中,冷卻條件惡化、干燒,使管壁溫度短期內突然升高,溫度達到臨界點以上,鋼的抗拉強度急劇下降,管子應力超過屈服極限,產生剪切斷裂而爆管,由于短時超溫的管壁溫度高于Ac3(上臨界點溫度)[10],因此爆口邊緣處存在完全相變組織,而處于相變溫度以上的管子,在爆管時的汽水噴射猶如不同程度的淬火,使得爆口周圍管材的硬度值明顯增加[11]。因此,該鍋爐末級過熱器爆管是短時過熱所致的短期超溫爆管。

圖3 爆口表面形貌

4 預防短期超溫爆管的措施

(1)建議每次檢修期間對管屏進行宏觀檢查、管徑測量并進一步取樣進行比對分析,實行管子全壽命期動態管理。同時加大氧化皮檢測力度,防止內部氧化物堆積造成管子短期過熱從而導致爆管。

(2)鍋爐運行中嚴格控制蒸汽溫度和金屬壁溫,嚴禁超溫運行[12],最大程度地抑制氧化皮產生,改善鍋爐燃燒和調整運行控制技術,增加溫度監測點[13]。完善考核制度,將管屏溫度納入小指標考核體系[14]。

(3)建立受熱面管理檔案,對受熱面管失效原因、次數、位置等信息進行統計分析,對管子壽命、泄露風險進行評估和預測。在設計制造、安裝、檢修、運行環節采取提高質量和預防性措施[15],防止發生爆管,確保機組安全穩定運行。

5 結語

鍋爐受熱面爆管嚴重威脅著機組安全穩定運行,在給發電廠帶來巨大經濟損失的同時可能導致設備損壞和人員傷亡。針對此次事故,發電廠應加強技術監督、可靠性管理和采取針對性措施,從而最大程度地避免爆管事故的發生。