固井水泥漿的性能優化研究

謝小波 董廣河 于 超 余 捷

(中海油能源發展股份有限公司采油服務分公司 天津 300457)

引言

現在,伴隨著勘探和開發難度的增加,對油氣儲層保護的研究更加重視起來。固井[1-2]作業作為其中重要環節之一,當然不能例外。就固井作業本身而言,它對油氣儲層的破壞主要體現在控制水泥漿失水量、防止油氣水竄和保證封固質量這三個方面。事實上,水泥漿性能[3]是決定固井作業對油氣儲層破壞程度的關鍵因素。所以,對于水泥漿性能的研究就顯尤為重要。

1 固井水泥漿的優選

根據井眼條件的特殊要求,選擇固井水泥漿時應該考慮到諸多因素。在很多情況下油氣井不能簡單的根據地層破裂壓力和孔隙壓力來作為選擇水泥漿密度[4]的標準。通常用混配高密度水泥漿的方式使水泥漿在較短時間內達到一定的抗壓強度。但往往從經濟角度出發,有時就采用低密度充填水泥漿,通過降低水泥的某些機械性能以獲得較高造漿率。

對于流過產層的水泥漿及在環空間隙較窄的情況下使用水泥應考慮使用降失水劑。這些添加劑可降低水泥漿內液相的濾失強度。水泥漿濾失量過高對水泥漿性能會產生嚴重影響,特別是對黏度影響很大和對產層造成損害。從水泥漿設計和水泥漿性能角度上看,有充分理由說明應特別注意降失水劑的配制。首先,許多降失水劑都有增粘作用,所以必須加入分散劑以保證水泥漿的配制性;其次還要考慮到這類添加劑有降低水泥漿粘度作用;最后,還要考慮有些糖類緩凝劑對水泥漿性能造成的影響。

如果在水泥漿中不加入降濾失劑,通常也會加入一些分散劑來降低水泥漿的粘度,從而降低形成環空紊流頂替所需的泥漿泵速并降低頂替壓力。這樣就有利于提高頂替效率。對于環空間隙窄小、摩阻壓降較高有可能壓裂薄弱地層的情況更有必要混入分散劑。在加分散劑時,應特別注意到對水泥漿其他性能的影響,因為分散劑與水泥漿中加入的緩凝劑共同作用,會增加水泥漿稠化時間。加入過量分散劑會使水泥漿性能不穩定、產生大量的自由水形成沉淀。

如果對失水不加以控制,將會產生一系列嚴重后果,導致施工失敗并且損害地層。隨著水泥漿密度的逐漸增大,水相體積逐漸的減少,從而使水泥漿的性能偏離原始設計。如果過多的失水進入地層、水泥漿會變得無法泵送。

總的來說,在優選水泥漿時應盡量使用低失水量、稠化時間適當和密度合適的水泥漿。

2 水泥漿密度

為了達到最適合頂替的條件,希望把泥漿密度降到井下安全允許的最低限度—降低水泥漿密度。可以減少固井靜水液柱壓力,防治壓裂減弱膠結地層造成井漏,并且還可以減少固井的注水泥次數,這個時候可以加入水泥填充劑(粘土、硅酸鈉、火山灰、低密度顆粒材料)。為實現平衡固井、保護產層或控制高壓層,要求改變水泥漿密度。如果固井段遇見異常高壓或低壓易漏地層,需大幅度調整水泥漿密度時,一般加入加重劑(重晶石粉、鈦鐵礦粉、方鉛石粉)或減輕劑(硅藻土、粉煤灰、硬瀝青、膨脹珍珠巖)。為了更好的控制水泥漿的密度,最好是采用分批混配技術。水泥漿的密度通常要控制在1.87g/cm3到2.10 g/cm3之間,以保證教高的抗壓強度。

2.1 低密度水泥漿性能

(1)針對低密度水泥漿進行了油氣層傷害評價分析,并且與硅藻土低密度水泥漿和常規密度水泥漿也進行了對比,對比分析結果顯示它們的滲透率恢復值都非常接近,大多都在50%左右。

(2)水泥漿穩定性是采用沉降穩定性實驗分析評價出來的水泥漿的穩定性。當密度為1.30g/cm3的水泥漿時,水泥漿上下密度差僅為0.035g/cm3,表明該水泥漿沉降穩定性相對較好。當水泥漿的上下密度差小于0.05g/cm3時,水泥漿具有相對良好的穩定性。

2.2 高密度水泥漿

(1)保證高密度水泥漿良好綜合性能的前提是合理的鐵礦粉的粒度分布。對于粗細搭配組成的鐵礦料才能獲得性能相對較好的高密度的水泥漿。

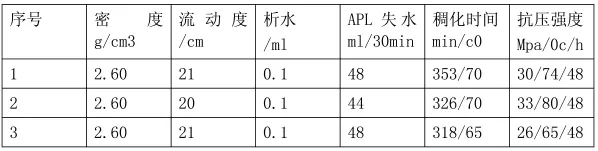

(2)在加入了加重料的水泥漿中,由于加重料的密度和水泥的密度相差較大,漿體極易沉降,所以不穩定。高密度水泥漿在保持必要的流動性的前提下,盡量要控制水泥漿的沉降穩定性,常規的水泥漿穩定性允許密度相差0.05 g/cm3,在室內做了大量的實驗,優選和評價水泥漿的配方,得到高密度水泥漿穩定性密度相差為0.02 g/cm3,在經過多次的室內試驗,最終調試出兩套性能相對較好的的水泥漿配方(見表1)。

2.3 有關計算

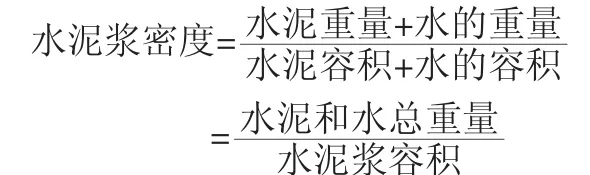

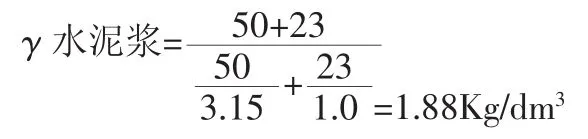

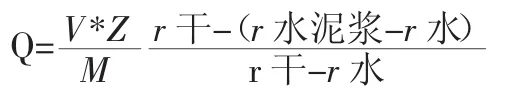

(1)水泥漿密度計算公式:

表1 水泥漿配方

算例:50Kg+23dm3水,求水泥漿密度。

(2)1M3水泥漿需用水泥量計算公式:

式中:

Q——需用水泥質量,t

γ干——水泥密度,kg/l

γ水——配漿水密度,kg/l(淡水1.0,海水1.0197 1.02)

(3)1M3水泥漿的水泥袋數(每袋50kg)為:

袋數=29.3(γ 水泥漿-1.0)

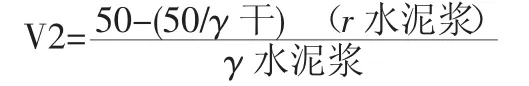

(4)每袋水泥用水量V2

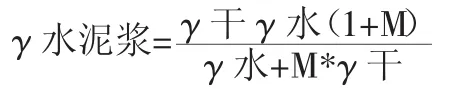

(5)已知水灰比M,水泥漿密度為:

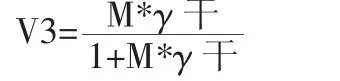

(6)知水灰比M,1M3水泥漿用水量為:

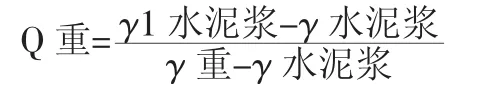

(7)加重劑用量計算:

由原水泥漿密度γ提至γ1,1M3水泥漿需用加重劑量為:

式中:

Q重——加重劑用量,t

γ重——加重劑密度,Kg/L

(8)水灰比的計算:W/C

正常的水灰比應符合API規定要求。最佳加水量應該是,從配漿開始,在20分鐘內稠度不大與10BC(現場規定流動度在20-16間),而析水率小于3%。

3 水泥漿用量

適當的水泥漿量取決于擠水泥的井段的長度和使用的擠水泥技術。低壓擠水泥只需要在每個射孔道內足以形成水泥餅的數量。附加的水泥漿量可根據該地區的統計資料來確定。但必須牢記,施工中附加的水泥量對于擠水泥地層的產油能力是有害的。

在高壓擠水泥中,由于地層破裂,需要較多的水泥漿。所需的水泥漿量發生裂縫的寬度和深度的函數。在一些連續擠水泥量施工中,產生的裂縫過大,一次擠水泥漿會很多。從而導致擠水泥可以使水泥漿減至最少,并保持注入壓力低于裂縫的擴散壓力。如果以高壓大排量擠水泥,裂縫將隨之擴大,從而導致大量的水泥漿擠入地層。

在施工期間,必須控制靜液壓力和地面壓力。在頂替期間較高的水泥液柱可能導致低壓或枯歇地層的破裂。當由于自然裂縫的存在而需要大量的水泥漿時,推薦使用低密度水泥。

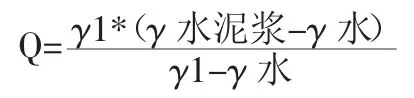

4 有關計算

(1)水泥漿量的計算公式:

1M3水泥漿需用水泥量計算公式:

式中:

Q——需用水泥重量,t

γ1——水泥密度,kg/l

(2)水泥量的計算

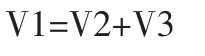

水泥漿總量

式中:

V1——注入水泥漿總量,L

V2——環空水泥漿量,L

V3——管內水泥塞用量,L

環空水泥漿V2

方法一,用兩層套管之間的環形容積計算公式:

V2=0.785(D2-d2)H

式中:

D——外層套管內徑,cm

d——內層套管內徑,cm

H——水泥環長度,m

方法二,按裸眼段平均井徑D的計算公式:

V2=0.785(D2-d2)H*K

式中:

V2——裸眼段環空水泥漿容積

D——裸眼段的平均平徑

d——套管外徑

K——水泥容積附加系數,一般去1.1 1.4

方法三,考慮井徑擴大后的計算公式:

式中:

K1-----擴大系數

D-----井眼直徑,CM

管內水泥量計算

vc2=0.7854di2*h

式中:

vc2---管內水泥塞的容積,L

di----套管內徑,CM

h-----水泥塞長度,M

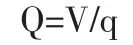

(3)水泥量計算

式中:

Q——水泥袋數

V——總水泥漿量,L

q——每袋水泥配成水泥漿后的容積

井場水泥準備量應在Q值上再附加(1.05 1.1)

(4)配漿用水量:

式中:

V1——理論用水量

Q——總水泥量

M——水灰比

(5)外加劑用量計算:

采取加入配漿水中的方式時,應按鏡場儲備水量V作計算依據,公式:

式中:

Q——加入總水量V中的外加劑,kg

Z——外加劑加入水泥中的重量百分比

M——水灰比

結語

(1)水泥漿體系析水接近零或為零析水量小于50m1/30min,有利于提高固井質量。(2)采用配方要求體系穩定,稠化時間適當,現場便于施工。(3)施工要連續,水泥漿密度在設計范圍內要求基本均勻。(4)建議為了提高固井質量可進行活動套管和旋轉套管的實踐,以便提高頂替效率,進一步提高井的封固質量。

[1]rik B.Nelsn.現代固井技術.遼寧科學技術出版社出版,1994.

[2]徐惠峰.鉆井技術手冊(固井).石油工業出版社,1990.

[3]馬海忠.水平井固井泥漿技術.鉆采工藝研究,1996.

[4]王成文.復雜井固井低密度水泥漿體系研究,2004.