某助推器殼體旋壓工藝研究

何 芳 王曉菊 王靜薇 藺 海 李銘曦

?

某助推器殼體旋壓工藝研究

何 芳 王曉菊 王靜薇 藺 海 李銘曦

(西安長峰機電研究所,西安 710065)

介紹了一種材料為合金結構鋼30CrMnSiA的雙臺階固體火箭助推器殼體強力旋壓工藝方法。通過分析零件的結構特點,確定出采用正向旋壓方法,設計相應的旋壓毛坯和旋壓工裝。通過工藝試驗過程檢測與數據分析,確定出合理的旋壓工藝流程,經過生產驗證旋壓工藝流程的合理性和可行性,旋出滿足設計要求的產品,為同類結構殼體旋壓提供技術參考。

固體火箭助推器殼體;強力旋壓;工藝試驗

1 引言

強力旋壓是成型薄壁空心回轉體金屬零件的主要加工方式之一,也是一種重要的少無切削塑性成形加工方法,在航空航天行業得到了廣泛的應用[1]。本文針對某固體火箭助推器殼體采用強力旋壓加工,根據其結構特點,初步制定出旋壓工藝方案,通過試驗旋壓加工工藝,確定出最佳工藝方案,旋壓出滿足設計要求的產品。

2 零件結構及工藝分析

2.1 零件的結構特點

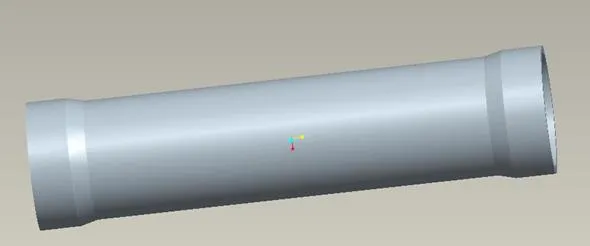

圖1 殼體三維結構圖

2.2 零件的可旋性分析

兩端臺階旋壓成型是工藝難點,臺階成形的好壞,尤其是上下坡段的旋壓表面光潔度對筒體的外觀質量有決定性的影響,臺階壁厚不小于6mm,臺階段與薄壁段壁厚相差4mm以上。30CrMnSiA 筒形件不進行中間半成品退火的總減薄率約為75%,一般道次減薄率為30%。考慮到材料的道次減薄率,臺階段若一次直接成形為薄壁段,理論計算的減薄率為66.67%,大大超過了30CrMnSiA鋼材料的道次減薄率,臺階不可能一次旋壓成型,因而薄壁段采用兩道次旋壓成型。三旋輪旋壓過程中,旋輪壓下量的匹配、過渡段角度,成為制約旋壓成型零件質量的重要因素。

3 旋壓工藝設計

3.1 工藝方案設計

旋壓道次的確定需要考慮多方面的因素,從效率上來說,旋壓道次越少越好,考慮材料的道次減薄率,旋壓道次不可能太少。筒形件變薄旋壓,旋壓過程中遵循體積不變規律和最小阻力定律[3]。根據材料減薄率、設備旋壓能力,設計出旋壓毛坯的壁厚9mm。采用三道次旋壓成形,第一道次將9mm的毛坯旋到6mm直筒件,第二道次旋成4mm臺階件,第三道次再將中間段從4mm厚旋成2mm的產品。

正旋與反旋相比,雖然旋壓過程中旋輪要走完全部工件長度,其生產效率相對低,但所需旋壓力較小,旋壓產品精度較高,考慮到要精確控制臺階間距,選用正旋方法加工。

3.2 毛坯結構設計

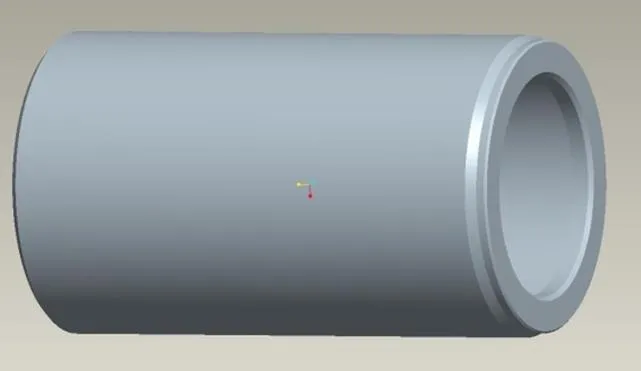

坯料內徑與芯模的間隙值應以變形金屬塑流穩定為原則,針對該小直徑殼體,旋壓毛坯與旋壓芯模的間隙取0.10mm,毛坯壁厚與工件壁厚簡化為縱截面積不變的關系,即旋壓前后體積相等,依據芯模結構形式設計出帶托底的旋壓毛坯,毛坯起旋處結構與第一個旋輪起旋型面一致,便于穩定旋壓,毛坯結構如圖2所示。

圖2 毛坯結構圖

4 工藝裝備

旋壓設備選用數控強力旋壓機,三旋輪均布,旋壓過程中,不但徑向力可互相平衡,而且變形區由點接觸變為近似環形,其在工件圓柱面上沿螺旋線縱向前進,變形條件得以改善,工件的尺寸、形狀及表面質量大為提高[2]。

芯模相應地設計成正旋結構,選擇尾部帶凸臺的形狀,不僅便于毛坯裝夾,也易于定位,結構如圖3所示。芯模材料選模具鋼CrWMn,硬度HRC58~62,旋壓芯模的表面光潔度a0.8μm。

圖3 芯模尾部結構圖

旋輪材料選模具鋼CrWMn,硬度HRC58~62,旋輪工作型面的表面光潔度a0.8μm。

錯距旋壓使用2個雙錐旋輪和1個帶修光角的臺階旋輪,同步旋壓使用3個雙錐旋輪,雙錐旋輪結構如圖4所示。

圖4 雙錐旋輪結構圖

5 工藝試驗過程及結果分析

5.1 第一組試驗情況

三道次同步旋壓成形,一、二道次間真空退火。由于第一道次材料減薄率較大,為了減小擴徑,第一道次旋壓進給率為1.8mm/r,最終旋出的筒體表面質量不好,過渡段角度基本一致但表面有起皮現象,且三道次同步旋壓后的筒體兩端擴孔嚴重,容易出現尺寸超差。

5.2 第二組試驗情況

三道次全部選用錯距旋壓,擴孔的問題基本解決了,但是因三個旋輪上下臺階的壓下量及角度匹配問題,后面的旋輪不能將前一個旋輪的旋壓痕跡消除,在上下臺階的斜面上留下波浪式的旋壓紋,需要后期機加光整,由于受到殼體圓度、跳動量等綜合因素的影響,機加后的過渡段與臺階的交線不規則,表面質量不能滿足設計要求。

5.3 第三組試驗情況

通過對比和分析前兩組試驗的數據,調整旋壓工藝,殼體第一道次錯距旋壓,第二、三道次同步旋壓成型。錯距旋壓道次減薄率大、工序少、效率高、工藝流程短,但是錯距旋壓過渡坡段兩次壓下時的表面質量受反彈量對角度影響不好控制,同步旋壓與其優缺點正好互補,第一道次錯距旋壓材料減薄率與同步旋壓一致,無需中間熱處理,成型內孔和表面質量明顯好轉。由于一道次旋壓后內孔尺寸好,二、三道次采用同步旋壓,兩端臺階過渡段表面質量好、內孔尺寸都在公差范圍內,工藝難點在于要控制好上下臺階的銜接位置,嚴格計算薄壁段的體積,保證兩道次后薄壁段長度。采用這種方法既可以保證過渡段的表面質量,又減少了加工工序,同時避免了中間來回轉件流程對毛坯磕碰以及熱處理后毛坯變形不利于旋壓的風險。經過調整成型過程中的旋輪壓下量以及反彈量摸索,確定出合理的補償值,最終確定出臺階與薄壁段合理的角度,解決了實際加工中遇到的問題。001#~008#殼體旋壓試驗數據如表1所示。

表1 殼體旋壓試驗數據 mm

6 結束語

a. 殼體旋壓過程中,經過工藝試驗,調整工藝思路,采用同步與錯距相結合的旋壓方法,加工出滿足設計要求的產品;

b. 正向旋壓時,采用帶凸臺結構的旋壓芯模,便于毛坯安裝、定位,旋壓過程穩定、可靠;

c. 工藝試驗過程中,通過采取切實可行的工藝措施,解決了加工中出現的問題,為同類零件的旋壓提供技術參考。

1 王成和,劉克璋. 旋壓技術[M]. 北京:機械工業出版社,1986

2 張濤. 旋壓成型工藝[M]. 北京:化學工業出版社,2009

3 趙云豪,李彥利. 旋壓技術與應用[M]. 北京:機械工業出版社,2007

Technology Study of Spinning with Rocket Booster Case

He Fang Wang Xiaoju Wang Jingwei Lin Hai Li Mingxi

(Xi’an Changfeng Research Institue of Mechanism and Electricity, Xi’an 710065)

This paper introduces a kind of double-step rocket booster whose case is made from structual alloy steel 30CrMnSiA and formed by means of shear spinning. By analysing the structual character of the component, forward stroke spinning has been chosen and corresponding blank and auxiliary assembly have been designed. By analysing the data and testing the process, rational spinning process has been ascertained. the rationality and practicability have been tested by producing, and the products can satisfy the demands. This can provide technological reference for case spinning of similar construction.

solid rocket booster case;shear spinning;process testing

何芳(1980-),高級工程師,材料成型及控制工程專業;研究方向:固體火箭發動機殼體旋壓成型。

2017-09-25