基于數控機床加工編程輔助方法的研究

劉麗梅 石建平 楊賀緒

【摘要】數控機床加工在現代機械制造加工中使用越來越廣泛,而目前使用的大多數數控機床尚無法實現自動編程,即使具備自動編程功能的設備往往因為對刀具的苛刻要求,仍主要靠人工進行編程。本文所描述的數控編程輔助方法就是在該種情況下輔助編程人員迅速、準確的進行編程。

【關鍵詞】數控 輔助編程 方法

一、前言

目前國內外機械制造行業中,數控加工設備使用越來越廣泛,而使用數控設備無論采用的是哪種系統,都不可避免地涉及到數控編程問題。目前只有少數國際知名設備廠家的數控設備能夠實現自動編程,雖然有些先進的數控設備能夠完成部分程序數據的自我計算,但過程復雜,且受刀片、刀桿、夾具、設備的狀態及操作人員水平影響較大,最終不得不采用人工編程的方法來進行數控加工程序的編制。

在數控程序編制過程中,各程序編制人員經常會遇到一種情況,即用數控設備在加工精密復雜形狀產品時,相關的數控程序編制所需的數據需要根據圖紙尺寸進行計算,尤其是一些錐形、球形甚至是這些形狀的組合產品,不僅要考慮圖紙上的尺寸要求還要將刀頭的圓弧半徑進行考慮綜合計算,而這些數據難以計算,數據的準確性也很難保證,這就使得在編制程序時大大增加了工作量和工作難度,加工時也難以保證一次將所需的產品尺寸加工出來,需要多次調試不斷對數據進行調整才能將產品加工合格,產生了大量的工時和試驗加工的浪費。

針對該種情況,通過結合autoCAD繪圖軟件,實現了一種簡便、準確的數控加工編程輔助方法,使得編程人員能夠方便、快捷的確定數控編程所需的關鍵點的坐標數據,數控編程人員只需按照給出的關鍵點坐標值,通過一些簡單常用的命令即可完成程序的編制,解決了長期以來一直困擾生產廠家和操作人員的難題。本文以使用FANUC系統的數控車床為例對本數控加工編程輔助方法的原理和具體操作進行闡述。

二、數控加工編程輔助方法原理

數控加工車床主要是通過數控程序來控制主軸轉動和刀塔的移動,通過刀塔沿數控車床Z,X軸移動與主軸轉動配合,然后由刀塔帶動刀具刀頭進行工件車削加工,來完成復雜產品形狀的制造。其中刀塔在車床Z、X軸坐標系內的精準移動軌跡,是加工合格產品的關鍵。

數控車床加工工件前,需要首先進行數控程序的編制,目前數控車床有多種編程系統,但無論哪種系統,在進行程序編制時,均需要提前計算出刀具加工運行軌跡過程多個關鍵點的坐標,以供編程時使用。本文的重點就是要通過一種簡便快捷的方法來得到這些關鍵點的坐標數據。

數控車床常見的加工形狀有端面平面、圓柱面(里孔/外圓)、錐面(內錐面/外錐面)、圓弧面、圓球面或幾種上述形狀的組合面等,而若要加工出這些要求的形狀,需要提供給數控車床刀具加工運行軌跡過程中的一些關鍵點的坐標數據,如端面平面、圓柱面需要提供加工時刀片的起始點和終點坐標,而加工錐面可采用設定起始點和終點坐標的方法,也可以采用極坐標的方法,對于加工圓弧面或圓球面則需要提供起始點、終點坐標以及圓弧半徑。只有提供了以上這些坐標數據,才能通過控制程序中相應的程序指令來指揮刀具沿設定的軌跡來完成加工。以上這些編程所需的數據的確定,如果僅簡單的按圖紙尺寸進行計算,并輸入程序,往往較難以得到合格的產品尺寸,這主要是刀片加工切削面尺寸產生的影響,而這部分在刀片單一方向移動加工時一般不會產生影響,但當刀片進行往復移動或復合方向移動加工時,刀片加工切削面與工件的接觸點會不斷變化,這時刀片切削面尺寸會對產品尺寸產生較大的影響,為此需消除這方面的影響。

受以上這些因素的影響,這些點坐標的確定如果單純通過數據計算,則需要進行大量復雜的計算,過程繁索,計算數據量大,需要的時間會很長,且因為計算過程中數據量較大從而導致出現錯誤的機率很高。一方面大量增加了計算工作量,而且出錯的機率很高;另一方面為了驗證計算結果的是否準確,往往還需要多次的試驗加工和數據修改,從而產生大量的工時和樣品浪費,導致產品的生產成本增加。

而本數控加工編程輔助方法則有效地解決了上述出現的這兩個問題。本方法主要通過采用auto CAD軟件,首先將產品圖紙進行1:1繪制,然后將生產中準備使用的刀具按1:1的比例進行繪制,從而確定數控程序編程所需要的關鍵點。再通過使用auto CAD軟件中的坐標提取命令,將這些關鍵點的坐標信息提取出來,從而得到了相對于工件加工基準點的關鍵點的坐標數據。在得到這些坐標數據后根據產品加工過程將這些坐標數據代入到相關的指令進行編程即可。采用該種方法實現了數控車床的快速編程,加工時僅進行簡單的對刀后即可加工出合格的產品,大大減少樣品廢品的出現。另外在提出關鍵點坐標時,需要模擬刀具在工件上加工的相對位置,故本方法還能對刀具是否會在加工中發生干涉進行驗證。

三、數控加工編程輔助方法應用

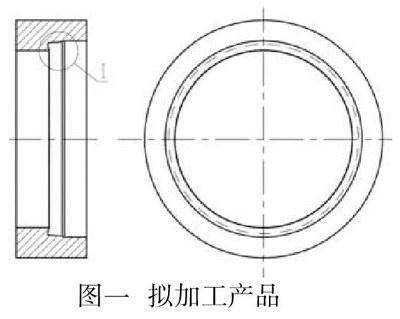

下面通過一種產品的實際加工的實施來進行說明。如圖一所示產品為擬加工產品,重點針對產品內孔Ⅰ區所示部分的加工編程關鍵點坐標取得的方法過程進行闡述。

為了準確得到工件加工編程關鍵點的坐標,所有圖形需要通過1:1的比例在autoCAD中進行繪制。同時加工所用刀具尺寸也需要明確,具尺寸包括刀頭有效切削部位的尺寸和安裝尺寸,即刀頭有效加工部位尺寸和與工件的相對位置尺寸,并根據這些數據將刀頭按1:1的尺寸在工件圖中進行繪制。以便模擬刀具在加工工件時關鍵點的相對位置。

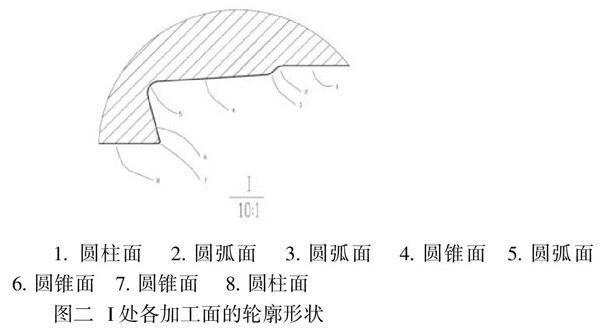

圖二為圖-Ⅰ處區域10倍的放大圖,通過圖二可以清晰的看到切削部分的各加工面的輪廓形狀。

1.圓柱面2.圓弧面3.圓弧面4.圓錐面5.圓弧面6.圓錐面7.圓錐面8.圓柱面

圖二Ⅰ處各加工面的輪廓形狀

如圖二所示,如果要加工出圖示形狀,則需要刀塔帶動刀頭沿縱向和橫向進行移動并配合主軸旋轉來完成加工。而刀塔的移動是由數控程序來驅動的,需要在數控程序中將刀塔的準確運動軌跡予以確定,以保證刀具加工軌跡的準確性,從而保證產品尺寸的精度要求。

根據金屬機械切削原理可知,當刀片加工切削面能夠準確的沿圖二所示由1至8的加工面進行切削移動時,配合主軸旋轉就能加工出符合要求的形狀。

四、總結

1.主要操作步驟:

(1)使用auto CAD軟件繪制準確圖形,須保證1:1的圖形比例;

(2)掌握加工用刀片的關鍵尺寸,主要有刀尖半徑、刀尖夾角、刀片與主軸的夾角;

(3)將刀片置于關鍵點位置,關鍵點主要是指平面、錐面、圓柱面等的刀片起點和終點,弧面或球面還需確定連接圓弧的半徑,該連接圓弧的半徑可通過在auto CAD中采用三點確定圓弧的方式來確定;

(4)確定加工基準點(0,0)后,利用auto CAD中的點坐標命令ID測得刀片的相對坐標值;

(5)將得到的各關鍵點的坐標及相關數據提供給數控設備編程使用。

2.主要特征:

(1)從細微處明確了圓弧刀尖在加工精密復雜形狀產品時的影響,在產品各部位的實際加工過程中,刀尖與產品的接觸點是不同的,在確定刀片關鍵點坐標時,給予了充分考慮,使刀片關鍵點的坐標準確無誤。

(2)利用autoCAD繪圖軟件,簡便、快捷確定關鍵點坐標,提高了關鍵點坐標計算過程的效率。

參考文獻:

[1]auto CAD 2014中文版教程,王代萍,鄭軍紅,萬世明著,武漢大學出版社,2014年

[2]機械制造工藝學,周光萬主編,西南交通大學出版社,2010年

[3]金屬切削刀具,樂部謙著,機械工業出版社,2011年