再生膠的研究現狀及發展前景

王雪盼,盧娜,辛振祥

(青島科技大學高分子科學與工程學院,山東 青島 266042)

2017年國家發改委發布了《戰略性新興產業重點產品和服務指導目錄》 (2016版) ,廢橡膠無害化再生利用的方式得到鼓勵,包括廢輪胎常溫粉碎及其成套設備、常壓連續再生橡膠技術等。其中,廢橡膠的主要來源為廢棄的橡膠制品,包括報廢的車胎、膠管、膠帶、膠鞋、工業雜品,以及橡膠制品生產過程中所產生的邊角余料以及工業生產廢品。據統計,在我國,輪胎消耗生膠含量約占橡膠消費總量的65%,其他占35%;70%廢橡膠來自報廢的汽車輪胎。目前,我國再生膠產量約占世界再生膠產量的70%,生產工藝基本以動態脫硫罐為主,占國內產量的85%左右。

隨著中國經濟的發展和汽車保有量的增加,廢橡膠、廢舊輪胎每年都以5%~8%的速度增長。另外還有大量報廢的力車胎、膠管膠帶、膠鞋和橡膠墊圈等幾百萬噸的廢橡膠制品,廢橡膠產生總量達1 500萬t以上。為此,中國有著大量的廢橡膠固體廢棄物需要回收處理與利用。對此相關部門提出,到2020年,廢舊輪胎回收環保達標利用規模達到850萬t,輪胎翻新率達到8%~10%。要提升廢舊輪胎綜合利用產業化水平,鼓勵采用綠色化、智能化、連續化的生產設備。廢橡膠的應用一般有4種途徑:輪胎翻新、膠粉(改性膠粉)、再生膠和熱解。

再生膠脫硫工藝方面,把產生的廢水、廢氣等污染源控制在源頭已經成為行業在工藝方面所要達到的目標。目前,很多企業采用了螺旋式常壓連續脫硫裝備:北京化工大學研發的“多階螺桿連續脫硫綠色制備顆粒再生橡膠成套技術裝備”、青島科技大學研發的“綠色環保一體化單螺桿脫硫技術生產線”、江蘇中宏環保科技有限公司研發的“環保智能化設備制造萬噸再生橡膠生產線”、中膠橡膠資源再生(青島)有限公司研發的“環保節能型萬噸廢輪胎再生橡膠生產線”和安徽世界村研發的“萬噸廢舊輪胎智能化模塊化清潔化連續化生產綠色環保顆粒再生橡膠生產線”都成為推動產業自動化生產工藝升級的典范。

新鄉橡塑工業有限公司在研發“再生橡膠自動稱量下片成套裝置”的基礎上,對再生膠煉膠工序進行煉膠自動化的革新,同時對“再生橡膠自動稱量下片成套裝置”冷卻水采用噴淋技術升級;稱重部分采用PLC程序控制自動調整重量;上冷卻輥和下片輥增加了防黏層;割刀電機改用斷電自鎖電機等4項配套創新,提升了研發裝備的科技含量。

1 再生膠生產工藝

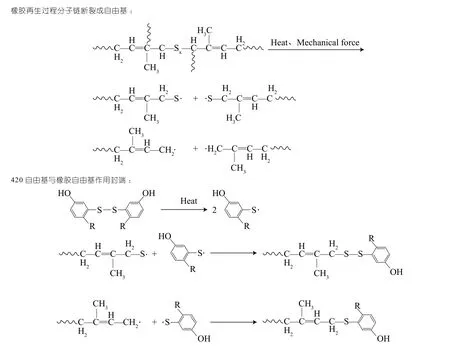

硫化膠的再生過程即為生膠硫化的逆過程,生膠通過加入硫化劑在一定條件下進行化學反應,形成三維無規網狀結構的彈性體,要想利用再生方法使已硫化橡膠回到線型具有塑性結構的高分子材料,必須設法切斷已形成的、牢固的以硫-硫鍵為主的交聯網絡。不同的活化劑或再生工藝,其再生機理有所區別,以活化劑420為例,見圖1。

概括來講,再生的實質是通過熱、輻射或化學手段改變廢橡膠的三維網絡結構,常用的再生工藝包括機械剪切[1]、超聲波[2~3]、微波[4]、超臨界CO2流體脫硫再生等[5~8]。

圖1 再生橡膠反應機理

隨著研究的推進,再生技術也得以很大的改進,新型再生工藝也不斷出現。張立群,葛佑勇[9~10]等利用超臨界CO2再生技術自行設計了GSH(2)型高壓反應釜,研究探索了廢丁基橡膠的再生工藝,研究了其再生效果以及硫化再生膠的力學性能。趙為,史金煒等[11]對比研究了高溫高壓動態脫硫性能。Yuanhu Li[12]等研究了一種新型的廢橡膠的生產工藝,即使用微生物(Sphingomonas sp)脫硫GTR。北京化工大學[13]發明了一種利用微生物再生廢橡膠的方法采用橡膠粉和釀酒酵母菌共培養進行脫硫,并結合參照釀酒酵母細胞熱裂解破壁反應、相轉移劑和相轉移劑助劑強化廢橡膠脫硫再生效果。Katarina Bredberg[14]等研究了厭氧硫化熱球菌處理的廢橡膠,與未經處理的材料相比,微生物脫硫對廢橡膠的起到積極的作用,處理過后的廢橡膠所獲得的應力值有所增加,膨脹比和應力松弛率的增加。工業上,打破傳統“塑化法”生產工藝的瓶頸,采用橡膠“脫硫”原理,利用光電數控自動化技術,對現有的動態硫化法工藝進行了改進,自主開發“廢橡膠常壓連續脫硫再生”工藝技術及裝備,推動了再生膠生產工藝的重大變革[15]。

2 廢橡膠的應用

20世紀初,我國廢舊橡膠的利用方式主要有3種,即再生橡膠、硫化橡膠粉和土法的污染嚴重的“熱裂”法煉油技術。隨著 80 目輪胎橡膠粉和橡膠顆粒在輪胎、路面改性瀝青和復合彈性地板中的應用技術的成熟,硫化橡膠粉和再生橡膠的生產比例呈現上升趨勢。

2005年,江西國燕專利技術和再生橡膠工藝尾氣凈化裝置在生產規模5 000 t以上的裝備中得到普遍使用。另外,由分會專家組會同機械制造、專業研究、工藝應用三方單位,共同設計的高效節能新型再生橡膠示范生產線計劃在山東高密同信公司實施[16]。2001年曹力[17]等將廢舊輪胎胎面膠切割成片,在砂輪上打磨出橡膠新茬,然后涂上橡膠黏合劑,經過模具熱硫化方法,生產出第一批輪胎橡膠輪廓標,經檢測中心測試,其抗拉伸強度、硬度、脆性溫度、熱空氣老化等技術指標均符合國家相關標準和使用要求。Esmizadeh Elnaz等[18]利用熔融法制備再生膠和高密度聚乙烯的熱塑性彈性體,實驗結果表明彈性體的熱性能和機械性能均得到改善。Mali Manoj N等研究發現利用伽馬射線輻照硫化的基礎上,加入三烯丙二酸酯(TAC)作為再生膠和高密度聚乙烯(HDPE)混合的一種聯合劑,輻照用量增加到150 kGy,其機械性能的抗拉強度、硬度、沖擊強度均大幅度提高[19]。陳春花等[20]研究發現再生膠粉改性等規聚丙烯可提高其沖擊強度,但是會不同程度的降低其他性能,反而與無規共聚聚丙烯共混,通過控制其共混比,改變工藝,加入增容劑等工藝方法,其拉伸強度、撕裂強度均得到提高。

廢膠粉屬于硫化橡膠,具有很高的惰性,膠粉改性瀝青過程中,膠粉只能發生物理溶脹,而不能溶解,所以必須借助強力機械剪切和強力攪拌作用才能分散于高溫的瀝青中。而廢舊瀝青混合料的再生要求使用的再生劑與舊料瞬間拌和發生作用,無法實現機械剪切作用,而且廢料中老化瀝青的惰性進一步增強,與廢橡膠的相容性更差,所以廢膠粉在瀝青混合料再生中的應用極其困難。2007年丁湛[21]研究出了新的生產工藝,以微波理論為基礎,加入適當的助劑,促進膠粉和瀝青的相容性。Saberi Farshad K[22]等研究發現了橡膠瀝青混合料中含有高RAP(Reclaimed Asphalt Pavement)和高瀝青改性劑的瀝青混合料在抗濕性、疲勞開裂、永久性變形等方面具有較好的性能。

3 再生膠的發展前景

我國是世界生膠消耗大國,又是天然橡膠資源短缺、石油資源匱乏的國家,合理的利用廢橡膠資源制備具有高經濟潛能的新型高分子材料以滿足市場需求將是行業今后若干年內的重大課題,并且發展各種合成橡膠的再生產品是今后產業結構的發展方向。

再生橡膠與天然橡膠復合制備復合膠,與天然橡膠和炭黑等填料的復合膠相比有許多優勢:第一,再生橡膠與天然橡膠相容性較好,易于實現兩者的混合且需消耗的能量少;第二,再生橡膠呈塊狀、片狀等狀態,在與天然橡膠復合時沒有粉塵飛揚,工作環境較炭黑有明顯提升;第三,采用環保復合填料生產天然橡膠復合膠,生產的復合膠更加具有競爭力;第四,再生橡膠與炭黑及其它填料相比具有價格優勢,一般來說高品質的再生橡膠的價格僅為炭黑的價格一半。

采用再生橡膠與天然橡膠復合制備滿足《復合橡膠通用技術規范》要求的復合膠是一種創新。既符合國家循環經濟的政策,也可以為企業節約生產成本,提高利潤空間。所以,完善工裝配套水平和工業化設計能力成為更好發展再生膠技術的基礎。另外,擴大硫化橡膠粉生產已成為市場需求的必然。生產功能性復合膠已成為當今再生膠領域的發展方向。

參考文獻:

[1] Fukumori K, Matsushita M, Mouri M (2006) Dynamic desul-furization and dynamic vulcanization for recycling of crosslinked rubber. Kautsch Gummi Kunstst 59:405.

[2] Isayev AI, Chen J, Tukachinsky A (1995) Novel ultrasonic technology for desulfurization of waste rubbers. Rubber Chem Technol 68:267.

[3] Tapale M, Isayev AI (1998) Continuous ultrasonic desulfuriz a-tion of unfilled NR vulcanizates. J Appl Polym Sci 70:2007.

[4] Novotny DS, Marsh RL, Masters FC, Tally DN (1978)Micro-wave desulfurization of rubber. USA Patent 4104205.

[5] Rajan VV, Dierkes WK, Joseph R (2007) Effect of diphenyldi-sulfides with different substituents on the reclamation of NR based latex products. J Appl Polym Sci 104:3 562.

[6] Sugama T, Sullivan B (2001) Hydrothermal oxidation of flu-oroelastomer bearings after a year-long exposure to geothermal environments. J Mat Sci Lett 20:1 737.

[7] Sugama T (2001) Surface analyses of fluoroelastomer bearings exposed to geothermal environments. Mater Lett 50:66.

[8] Mitra S, Ghanbari-Siahkali A, Kingshott P, Almdal K,RehmeierHK, Christensen AG (2004) Chemical degradation of fluoro-elastomer in an alkaline environment. Polym Degrad Stab 83:195.

[9] 張立群,葛佑勇,等.一種硫化橡膠脫硫解聚再生的方法[P].CN:101503525A, 2009-08-12.

[10] 張立群,史金煒,任冬云,等. 一種雙階雙螺桿擠出機連續制備再生膠的方法, CN 102977404 B[P]. 2014.

[11] 趙為,史金煒,江寬,等.不同再生技術再生膠的結構與性能研究[J]. 特種橡膠制品,2011, 32(4):22~26.

[12] Microbial Desulfurization of Ground Tire Rubber by Sphingomonas sp.: A Novel Technology for Crumb Rubber Composites.

[13] 覃柳莎.廢橡膠的微生物脫硫再生方法及其機理研究[D].北京化工大學,2007.

[14] Bredberg K, Persson J, Christiansson M, et al. Anaerobic desulfurization of ground rubber with the thermophilic archaeon Pyrococcus furiosus-a new method for rubber recycling[J]. Applied Microbiology & Biotechnology, 2001,55(1):43~48.

[15] 張國華.廢輪胎資源化利用生產再生橡膠的能耗與碳排放研究[J].

[16] 劉增元. 2004年廢橡膠綜合利用產業回顧及展望[J].橡塑資源利用,2005(2):21~24.

[17] 曹力群,李新喜,葛俊祥,等.廢舊橡膠在制作公路輪廓標中的再生利用[J].山西交通科技, 2001(s1):53~55.

[18] Esmizadeh E, Naderi G, Bakhshandeh G R, et al. Reactively compatibilized and dynamically vulcanized thermoplastic elastomers based on high-density polyethylene and reclaimed rubber[J]. Polymer Science,2017:1~10.

[19] Mali M N, Arakh A A, Dubey K A, et al. Influence of triallyl cyanurate as co-agent on gamma irradiation cured high density polyethylene/reclaimed tire rubber blend[J].Radiation Physics & Chemistry,2017, 131:66~72.

[20] 陳春花,秦穎,陸榮榮,等.再生膠粉與PP共混材料的研究 [J].彈性體,2016, 26(5):36~40.

[21] 丁湛.廢橡膠再利用的瀝青混合料再生劑的開發及應用研究[D].長安大學,2007.

[22] Farshad S K, Fakhri M, Azami A. Evaluation of warm mix asphalt mixtures containing reclaimed asphalt pavement and crumb rubber[J]. Journal of Cleaner Production,2017.