采用閉環(huán)控制方法監(jiān)控和改善柴油機(jī)燃燒噪聲

【】 . .in . . . .

0 引言

為了遵守全球越來(lái)越嚴(yán)格的排放和燃油耗法規(guī),柴油機(jī)技術(shù)正得到進(jìn)一步發(fā)展。然而,由于燃燒噪聲和排放存在折中關(guān)系,很難在不影響排放的前提下抑制柴油機(jī)燃燒噪聲(圖1)。

圖1 廢氣排放和發(fā)動(dòng)機(jī)噪聲之間的折中關(guān)系

一般來(lái)說(shuō),燃燒噪聲對(duì)柴油機(jī)轎車內(nèi)部的噪聲品質(zhì)有極大影響,多種因素將導(dǎo)致噪聲的增加,如發(fā)動(dòng)機(jī)老化、行駛條件和劣質(zhì)的油品。然而,很難采取積極措施來(lái)應(yīng)對(duì)這些因素的改變,這是由于大多數(shù)轎車采用電子控制單元(ECU)開(kāi)環(huán)邏輯的發(fā)動(dòng)機(jī)噴射參數(shù)進(jìn)行控制。對(duì)于這些因素,有必要開(kāi)發(fā)穩(wěn)定的燃燒過(guò)程和燃燒噪聲。為了實(shí)現(xiàn)這一目標(biāo),本文提出了兩種閉環(huán)控制方法。這些反饋控制方法需要分析柴油機(jī)的燃燒過(guò)程。這種分析基于采用缸內(nèi)壓力和加速度傳感器。非接觸測(cè)量的巨大優(yōu)勢(shì)在于具有較高的耐久性和可以采用比缸內(nèi)壓力傳感器更加低廉的傳感器。首先,在采用缸壓傳感器的閉環(huán)控制情況下,提出了新的指數(shù),該指數(shù)采用的數(shù)值由1臺(tái)1.7 L發(fā)動(dòng)機(jī)的壓力數(shù)據(jù)計(jì)算得出。新指數(shù)為3倍頻帶水平1.00~3.15 kHz范圍的總和。相比于最大壓力升高率(MPRR)數(shù)值,這一指數(shù)與發(fā)動(dòng)機(jī)燃燒噪聲具有很好的一致性,基于新指數(shù)的閉環(huán)控制可以產(chǎn)生理想的燃燒噪聲。其次,在采用加速度傳感器的閉環(huán)控制情況下,通過(guò)分析發(fā)動(dòng)機(jī)缸體振動(dòng)信號(hào),評(píng)價(jià)了1臺(tái)1.6 L發(fā)動(dòng)機(jī)的燃燒過(guò)程。控制燃燒因素的頻率范圍由600~900 Hz頻段決定,然后選擇最大放熱率(MROHR)作為燃燒因素進(jìn)行燃燒過(guò)程和燃燒噪聲的閉環(huán)控制。最后選擇主噴射正時(shí)控制的MROHR位置。這種控制將產(chǎn)生理想的燃燒行為。這兩種方法分別在兩輛柴油乘用車上進(jìn)行驗(yàn)證。

1 采用燃燒噪聲指數(shù)的閉環(huán)控制

1.1 試驗(yàn)設(shè)備

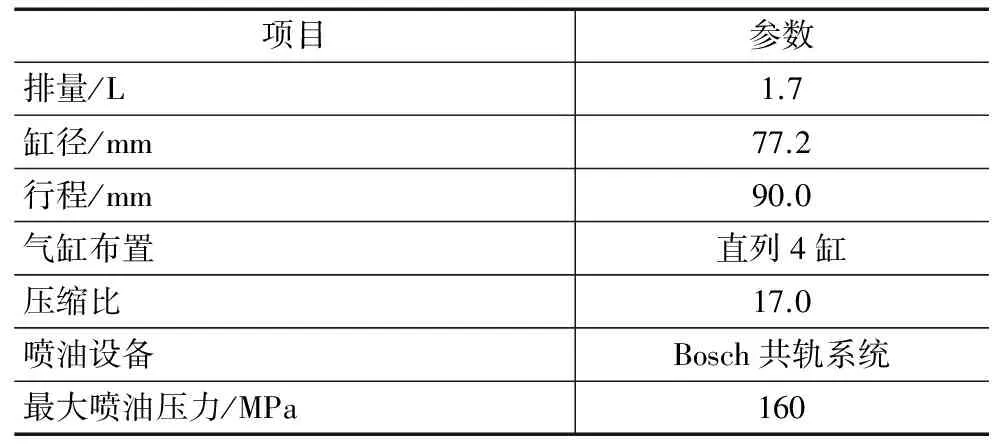

在半消聲室中用1臺(tái)歐5量產(chǎn)發(fā)動(dòng)機(jī)進(jìn)行試驗(yàn)。表1為測(cè)試發(fā)動(dòng)機(jī)的技術(shù)參數(shù)。

1.2 最大壓力升高率和發(fā)動(dòng)機(jī)噪聲之間的關(guān)系

在預(yù)混合燃燒階段的燃料燃燒過(guò)程中,缸內(nèi)壓力快速升高。預(yù)混合燃燒階段的壓力升高率取決于點(diǎn)火延遲和噴油率(圖2)[1]。

表1 發(fā)動(dòng)機(jī)技術(shù)參數(shù)

圖2 確定不同柴油燃燒過(guò)程的典型直噴發(fā)動(dòng)機(jī)放熱率圖表[2]

從圖3的形狀中可以看出,隨著壓力升高率越來(lái)越陡峭,柴油機(jī)燃燒噪聲快速增加[3]。

圖3 氣缸壓力曲線

在發(fā)動(dòng)機(jī)轉(zhuǎn)速1 500 r/min,制動(dòng)平均有效壓力(BMEP)0.6 MPa工況下測(cè)量的發(fā)動(dòng)機(jī)噪聲和氣缸壓力的最大壓力升高率(圖4)。主噴射正時(shí)延遲2°CA的結(jié)果在圖中表示為“E”線。“F”線代表了軌壓降低了10 MPa的結(jié)果。從圖4可見(jiàn),盡管“E”線和“F”線的MPRR相等,在大于1.00 kHz的3倍頻帶頻率范圍內(nèi),“E”線的發(fā)動(dòng)機(jī)噪聲比“F”線大。由圖4中的結(jié)果表明:發(fā)動(dòng)機(jī)噪聲和MPRR之間的相關(guān)性較低。為此,采用快速傅里葉變換(FFT)將缸內(nèi)壓力數(shù)據(jù)從時(shí)域轉(zhuǎn)換到頻域,用FFT表達(dá)氣缸壓力水平。

圖4 在轉(zhuǎn)速1 500 r/min,BMEP為0.6 MPa條件下,改變噴射參數(shù)后的結(jié)果

圖5顯示了發(fā)動(dòng)機(jī)噪聲和氣缸壓力水平。“I”線的主噴正時(shí)相對(duì)于基準(zhǔn)數(shù)據(jù)推遲3°CA,“J”線的主噴正時(shí)提前3°CA。從圖中能夠看出,在第3倍頻帶1.00~3.15 kHz的頻率范圍內(nèi),兩條線與發(fā)動(dòng)機(jī)噪聲具有良好的相關(guān)性。

圖5 在轉(zhuǎn)速1 500 r/min,BMEP為0.4 MPa條件下的氣缸壓力水平和發(fā)動(dòng)機(jī)噪聲

因此,決定開(kāi)發(fā)1個(gè)用于氣缸壓力水平的新指數(shù),從而控制發(fā)動(dòng)機(jī)燃燒噪聲。這個(gè)新指數(shù)被稱為燃燒噪聲指數(shù)(CNI)。CNI是3倍頻帶水平1.00~3.15 kHz范圍的總和[4]。式(1)為CNI指數(shù)的計(jì)算公式:

(1)

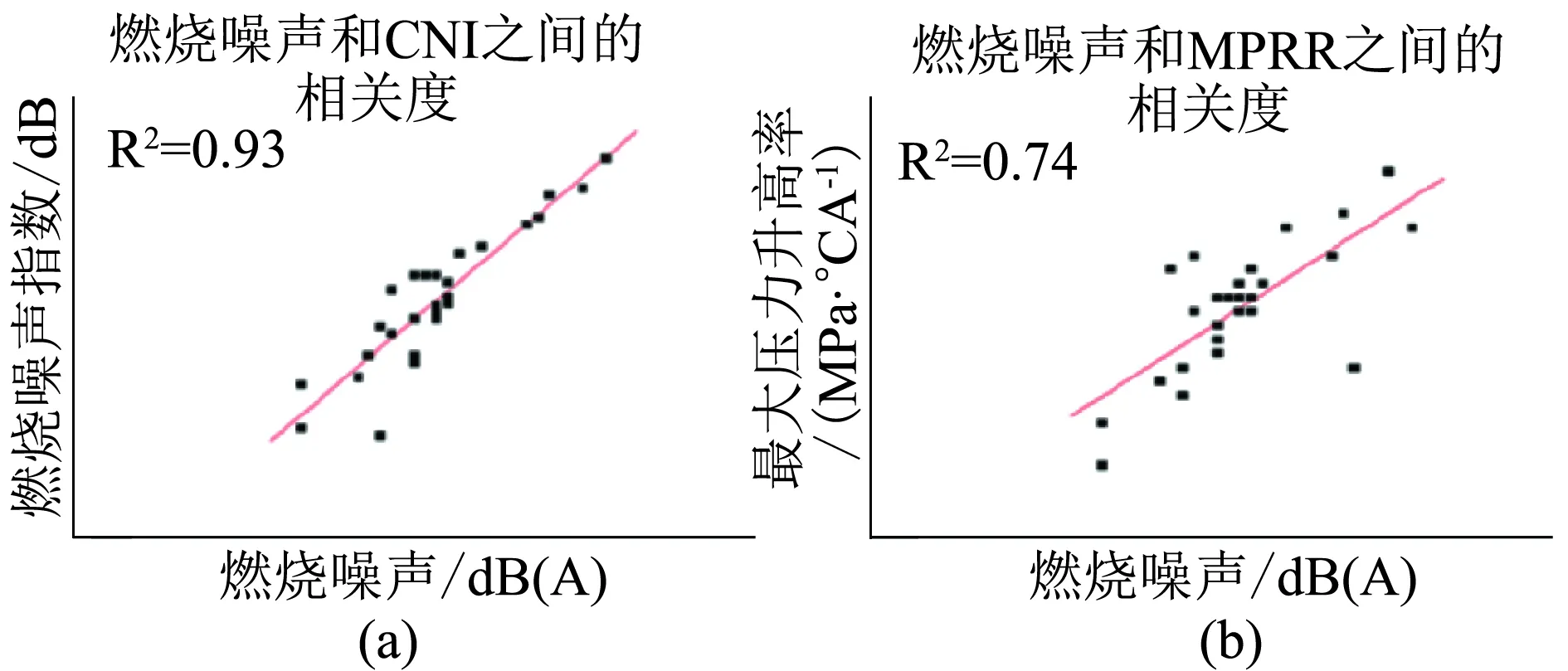

圖6顯示了發(fā)動(dòng)機(jī)燃燒噪聲和CNI之間的對(duì)比。在轉(zhuǎn)速1 500 r/min,BMEP為0.6 MPa條件下,相對(duì)于基準(zhǔn)數(shù)據(jù),改變4個(gè)不同的噴射參數(shù)獲得該結(jié)果。從圖6中能夠觀察到燃燒噪聲和CNI之間的趨勢(shì)具有良好相關(guān)性。當(dāng)燃燒噪聲升高,CNI也隨之升高。同樣地,當(dāng)燃燒噪聲降低,CNI同樣降低。

圖6 在轉(zhuǎn)速1 500 r/min,BMEP為0.6 MPa條件下的燃燒噪聲和CNI

表2為試驗(yàn)發(fā)動(dòng)機(jī)的相關(guān)值。相對(duì)于MPRR值,CNI與燃燒噪聲具有很強(qiáng)的相關(guān)性。圖7為轉(zhuǎn)速1 500 r/min,BMEP為0.6 MPa條件下的相關(guān)值。

表2 轉(zhuǎn)速1 500 r/min,BMEP為0.6 MPa條件下的相關(guān)值

圖7 在轉(zhuǎn)速1 500 r/min,BMEP為0.6 MPa條件下的相關(guān)性

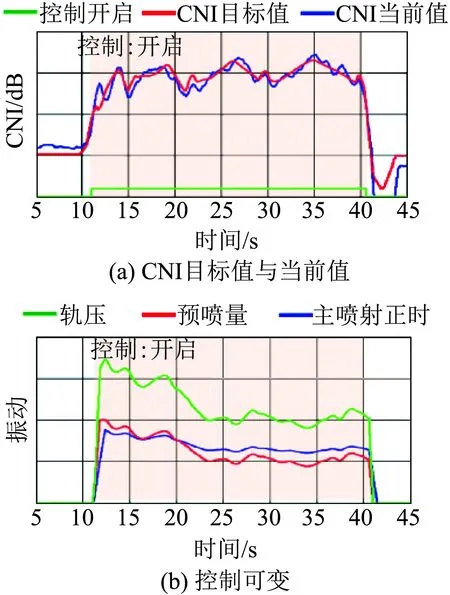

通過(guò)對(duì)噴射參數(shù)的敏感性試驗(yàn),如軌壓、預(yù)噴量、主噴射正時(shí)和預(yù)噴主噴間隔,選擇部分參數(shù)控制目標(biāo)CNI。圖8為采用CNI的柴油乘用車閉環(huán)控制結(jié)果。在采用閉環(huán)控制后,通過(guò)改變參數(shù)(如軌壓、預(yù)噴量和主噴射正時(shí))滿足CNI目標(biāo)值(見(jiàn)圖8中CNI目標(biāo)值),可以很好地將計(jì)算CNI(見(jiàn)圖8中CNI當(dāng)前值)控制到CNI目標(biāo)值。如果發(fā)動(dòng)機(jī)耐久性引起柴油機(jī)燃燒噪聲惡化,可以通過(guò)閉環(huán)控制改善惡化狀態(tài)。為了檢查這種狀態(tài),人為增加發(fā)動(dòng)機(jī)燃燒噪聲(見(jiàn)圖9中“無(wú)控制”)。基于閉環(huán)控制(見(jiàn)圖9中“帶有控制”),CNI指數(shù)改善了6 dB,在1.00~2.00 kHz頻率范圍內(nèi)部噪聲降低了4 dB。

圖8 應(yīng)用閉環(huán)控制的結(jié)果

圖9 帶有/不帶閉環(huán)控制條件下CNI水平和內(nèi)部燃燒噪聲的結(jié)果

2 采用發(fā)動(dòng)機(jī)振動(dòng)信號(hào)的閉環(huán)控制

分析缸體振動(dòng)信號(hào)和采用缸內(nèi)壓力傳感器測(cè)量的燃燒特性之間關(guān)系的研究正在進(jìn)行中[5-7]。本文基于1臺(tái)柴油機(jī)獲得的振動(dòng)信號(hào)開(kāi)發(fā)用于控制燃燒過(guò)程和燃燒噪聲的閉環(huán)控制。對(duì)于閉環(huán)控制,需要在振動(dòng)信號(hào)和缸內(nèi)壓力數(shù)據(jù)之間建立一種可靠關(guān)系。為了采用發(fā)動(dòng)機(jī)振動(dòng)評(píng)估發(fā)動(dòng)機(jī)燃燒行為,在發(fā)動(dòng)機(jī)機(jī)體上連接1個(gè)加速度計(jì)。定義表明了影響發(fā)動(dòng)機(jī)燃燒過(guò)程的部分燃燒因素。開(kāi)發(fā)了通過(guò)分析獲取的振動(dòng)數(shù)據(jù)來(lái)評(píng)估這些燃燒因素的方法,進(jìn)行敏感性分析,從而確定1個(gè)噴射參數(shù)的適當(dāng)控制。通過(guò)設(shè)定噴射參數(shù)實(shí)現(xiàn)閉環(huán)控制,通過(guò)比較評(píng)估值和理想值實(shí)現(xiàn)目標(biāo)值。其中理想值設(shè)定涉及到燃燒因素。理想值控制意味著根據(jù)發(fā)動(dòng)機(jī)轉(zhuǎn)速和負(fù)荷工況,把燃燒行為控制在期望的曲軸轉(zhuǎn)角位置,從而很好地控制燃燒噪聲。最后,在柴油乘用車上驗(yàn)證這些結(jié)果,評(píng)估應(yīng)用閉環(huán)控制對(duì)燃燒噪聲和油耗的影響。

2.1 試驗(yàn)設(shè)備

在1臺(tái)裝有共軌噴射系統(tǒng)的柴油機(jī)上進(jìn)行試驗(yàn)。表3為發(fā)動(dòng)機(jī)的技術(shù)參數(shù)。

表3 發(fā)動(dòng)機(jī)技術(shù)參數(shù)

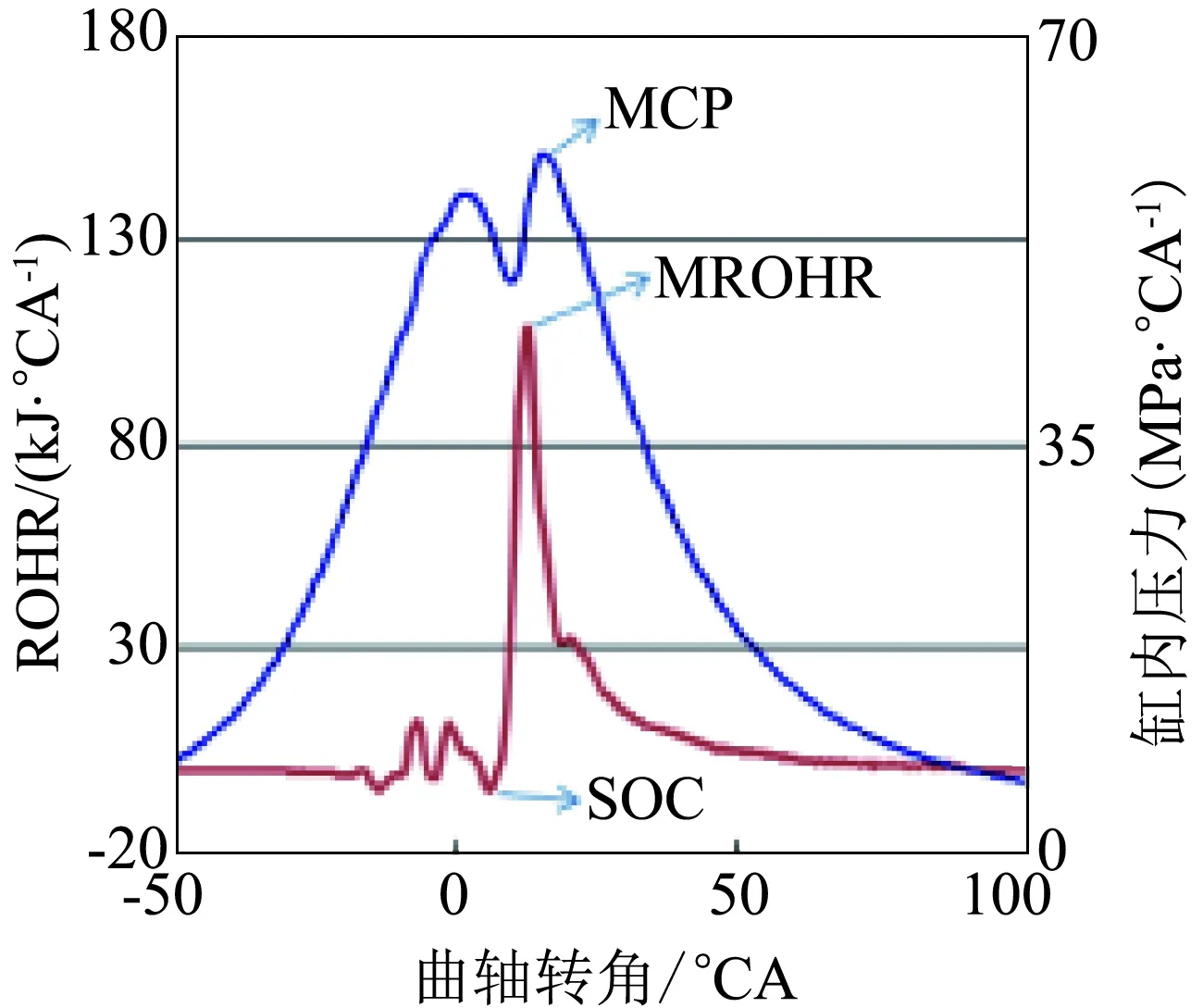

圖10顯示了發(fā)動(dòng)機(jī)燃燒過(guò)程的部分燃燒因素。這些因素包括最大氣缸壓力、MROHR、燃燒50%質(zhì)量分?jǐn)?shù)(MFB50)和燃燒始點(diǎn)(SOC)。MFB50是發(fā)動(dòng)機(jī)燃燒質(zhì)量診斷的重要參數(shù)。MFB50顯示了缸內(nèi)燃燒如何隨曲軸轉(zhuǎn)角變化,以及MFB50如何影響發(fā)動(dòng)機(jī)熱效率、峰值循環(huán)溫度,以及壓力和廢氣排放[8]。

在早期階段,從發(fā)動(dòng)機(jī)機(jī)體獲得的振動(dòng)信號(hào)振幅水平很難與燃燒因素水平直接聯(lián)系。因此,在發(fā)動(dòng)機(jī)噪聲和燃燒因素出現(xiàn)位置之間進(jìn)行相關(guān)性分析。圖11給出了在轉(zhuǎn)速1 500 r/min,BMEP為0.5 MPa條件下發(fā)動(dòng)機(jī)燃燒噪聲(ECN)水平(x軸)和燃燒因素出現(xiàn)位置(y軸)的關(guān)系。ECN水平是在發(fā)動(dòng)機(jī)4個(gè)方向(左側(cè)、右側(cè)、前部、頂部)距離發(fā)動(dòng)機(jī)1 m處測(cè)得的平均噪聲水平。圖中,最大氣缸壓力的相關(guān)性系數(shù)R2值是最低的。因此,3個(gè)燃燒因素不包括所選的最大氣缸壓力(MCP)。

圖10 燃燒因素

圖11 相關(guān)性分析

最終決定通過(guò)定義1個(gè)因素控制發(fā)動(dòng)機(jī)燃燒過(guò)程,這是為了在車輛瞬時(shí)行駛條件時(shí)遵循穩(wěn)態(tài)工況定義燃燒過(guò)程。為此,對(duì)主噴射正時(shí)進(jìn)行擺動(dòng)試驗(yàn)。提前主噴射正時(shí)(相對(duì)于基準(zhǔn)數(shù)據(jù),把主噴射正時(shí)提前3°CA),如圖12所示,從而找到預(yù)測(cè)MROHR位置的相關(guān)頻帶。

圖12 頻帶和MROHR位置之間存在的關(guān)系

從圖12可見(jiàn),振動(dòng)信號(hào)在1 000~3 000 Hz的頻率范圍內(nèi)是非常明顯的。然而,由3°CA正時(shí)提前導(dǎo)致的MROHR位置的改變,相應(yīng)的頻率范圍低于1 000 Hz。

圖13顯示從發(fā)動(dòng)機(jī)振動(dòng)信號(hào)中預(yù)測(cè)燃燒因素位置的具體過(guò)程。首先,將原始振動(dòng)信號(hào)①轉(zhuǎn)化為小波②。其次,在低于900 Hz的頻帶對(duì)振動(dòng)水平進(jìn)行濾波。最后,把頻帶水平添加成與曲軸轉(zhuǎn)角相對(duì)應(yīng)。然后繪制出過(guò)濾的振動(dòng)曲線③。

圖13 發(fā)動(dòng)機(jī)振動(dòng)信號(hào)的處理步驟

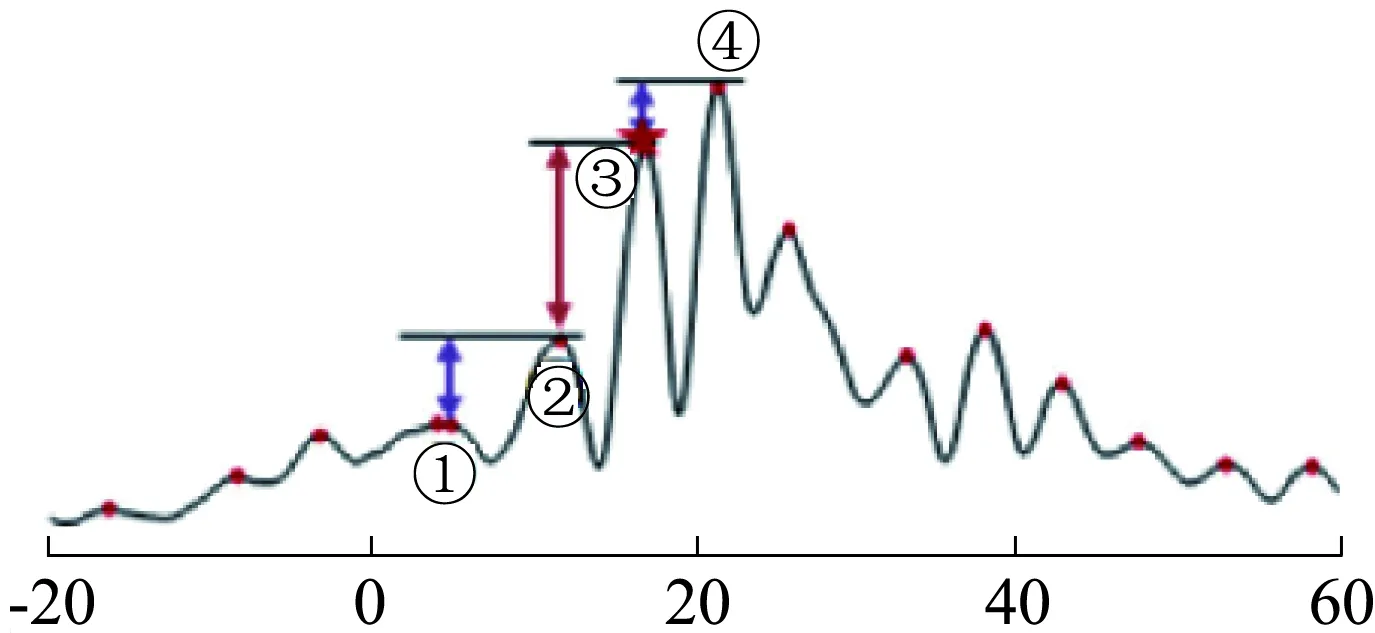

圖14顯示了在過(guò)濾振動(dòng)曲線中預(yù)測(cè)燃燒因素位置的方法。應(yīng)該比較曲線中局部峰值之間的水平差異。與峰值①和峰值②、峰值②和峰值③、峰值③和峰值④的水平差異相比,峰值②和峰值③之間的水平差異最大。將峰值③定義為峰值位置,其與燃燒因素位置有很好的相關(guān)性。因此,評(píng)估了燃燒因素(如MROHR、MFB50和SOC)位置。

圖14 預(yù)測(cè)燃燒因素位置的分析方法

圖15 相應(yīng)過(guò)濾頻率范圍的相關(guān)性

圖15顯示了加速度計(jì)預(yù)估的MROHR位置(y軸)和缸內(nèi)壓力傳感器分析的MROHR位置(x軸)之間的相關(guān)性,相應(yīng)的過(guò)濾頻率范圍為0.3~0.9 kHz、1.0~2.0 kHz和2.0~3.0 kHz,如圖13所示。從中能夠看出過(guò)濾頻率范圍0.3~1.0 kHz的MROHR位置具有良好的相關(guān)性。

然而,該范圍是根據(jù)發(fā)動(dòng)機(jī)試驗(yàn)室中試驗(yàn)定義的。因此,需要額外分析測(cè)試臺(tái)架發(fā)動(dòng)機(jī)機(jī)體的振動(dòng)特性是否與車輛不同道路行駛試驗(yàn)中相同。在圖16中,相對(duì)于發(fā)動(dòng)機(jī)測(cè)試臺(tái)架,頻帶低于600 Hz時(shí)出現(xiàn)另一種現(xiàn)象。因此,將控制燃燒因素的頻率范圍定義為600~900 Hz頻帶[9-10]。

圖16 車輛行駛試驗(yàn)測(cè)量的發(fā)動(dòng)機(jī)機(jī)體振動(dòng)

圖17 燃燒因素位置和曲線峰值位置之間的相關(guān)性

隨后的試驗(yàn)進(jìn)行了燃燒數(shù)據(jù)測(cè)量的燃燒因素位置(x軸)和過(guò)濾振動(dòng)曲線預(yù)測(cè)的峰值位置之間的相關(guān)性分析(y軸)。圖17顯示出在轉(zhuǎn)速1 250~2 000 r/min,BMEP為0.4~0.8 MPa穩(wěn)態(tài)條件下的測(cè)量結(jié)果。圖中,相對(duì)于MFB50和SOC 的R2值,MROHR的R2值最大。這個(gè)結(jié)果標(biāo)志著采用曲線中定義的峰值位置可以預(yù)測(cè)相應(yīng)MROHR位置。因此,選擇MROHR位置作為燃燒因素進(jìn)行燃燒過(guò)程和燃燒噪聲的閉環(huán)控制。

3 加速度計(jì)的最佳位置

為了預(yù)測(cè)MROHR位置,需要確定1個(gè)最佳位置安裝加速度計(jì)。圖18給出了所研究的5個(gè)發(fā)動(dòng)機(jī)機(jī)體附著點(diǎn)。

圖18 選擇最佳位置的試驗(yàn)點(diǎn)

通過(guò)計(jì)算CAD誤差確定最佳位置,誤差等于振動(dòng)信號(hào)預(yù)估MROHR位置減去壓力數(shù)據(jù)分析的MROHR位置。表4給出轉(zhuǎn)速為1 250 r/min,噴油量為20 mg的穩(wěn)態(tài)條件下獲得的試驗(yàn)結(jié)果。

表4 每個(gè)點(diǎn)的曲軸轉(zhuǎn)角誤差

表4中,位置5的誤差比其他幾點(diǎn)的誤差更低。該結(jié)果滿足研究目標(biāo),即±1°CA。這意味著所選位置對(duì)燃燒行為敏感。因此,該位置適用于閉環(huán)控制。

4 控制MROHR位置的噴射參數(shù)

采用敏感性分析選擇控制MROHR位置的噴射參數(shù),如圖19所示。圖19顯示在轉(zhuǎn)速1 500 r/min和轉(zhuǎn)速1 750 r/min,BMEP為0.6 MPa條件下,4個(gè)噴射參數(shù)(主噴射正時(shí)、預(yù)噴射量、預(yù)噴正時(shí)和軌壓)的擺動(dòng)試驗(yàn)結(jié)果。

圖19 敏感性分析

這個(gè)試驗(yàn)的目的是檢驗(yàn)MROHR位置是否對(duì)每個(gè)噴射參數(shù)敏感。從圖19可見(jiàn),MROHR位置對(duì)主噴射正時(shí)的變化高度敏感。在閉環(huán)控制中,由于其他參數(shù)的不敏感性毫無(wú)作用,因此選擇有效的主噴射正時(shí)。

圖20顯示在瞬態(tài)行駛條件下應(yīng)用閉環(huán)控制的情況。圖中,“壓力傳感器”(藍(lán)線)是指壓力數(shù)據(jù)分析的MROHR位置。“加速度計(jì)”(紅線)是指從濾波振動(dòng)曲線中預(yù)估的MROHR位置。“目標(biāo)”(綠線)是指根據(jù)發(fā)動(dòng)機(jī)轉(zhuǎn)速和發(fā)動(dòng)機(jī)噴油量,在穩(wěn)態(tài)條件下壓力數(shù)據(jù)分析的MROHR位置的理想值。也就是說(shuō),該目標(biāo)需要通過(guò)將MROHR位置作為燃燒因素控制燃燒過(guò)程。控制開(kāi)始后,通過(guò)主噴射正時(shí)提前實(shí)現(xiàn)目標(biāo)。預(yù)估值很好地控制在目標(biāo)值±1°CA的范圍內(nèi)。

圖20 應(yīng)用閉環(huán)控制的情況

此外,當(dāng)閉環(huán)控制應(yīng)用于柴油機(jī)乘用車,檢查了其對(duì)內(nèi)部噪聲和油耗的影響。在圖21中,在頻帶1 000~4 000 Hz范圍內(nèi),燃燒噪聲平均水平降低了1.5 dB。在新歐洲行駛循環(huán)(NEDC)工況模式下第一階段范圍的燃油消耗降低了1%(閉環(huán)控制應(yīng)用于第一階段范圍)。

圖21 乘用車內(nèi)部噪聲

5 結(jié)論

本文的目的是關(guān)注因柴油機(jī)燃燒行為導(dǎo)致的燃燒激勵(lì)所生成的燃燒噪聲。很多因素可以引起這種噪聲的增加,如發(fā)動(dòng)機(jī)老化、行駛條件和燃油品質(zhì)。為了克服這種情況,本文提出了兩種閉環(huán)控制方法。這些反饋控制方法采用缸內(nèi)壓力和非侵入式測(cè)量監(jiān)測(cè),以改善燃燒過(guò)程和燃燒噪聲。

首先,使用壓力數(shù)據(jù)的反饋控制采用CNI。該指數(shù)與燃燒噪聲具有很強(qiáng)的相關(guān)性,是基于1.7 L發(fā)動(dòng)機(jī)壓力數(shù)據(jù)FFT過(guò)程計(jì)算的氣缸壓力水平,在3倍頻帶1.00~3.15 kHz范圍內(nèi)開(kāi)發(fā)的。其次,利用從1.6 L發(fā)動(dòng)機(jī)機(jī)體上安裝的加速度計(jì)獲取振動(dòng)信號(hào)進(jìn)行反饋控制。在獲得振動(dòng)信號(hào)之后,在600~900 Hz范圍內(nèi)采用帶通濾波器繪制出濾波后振動(dòng)曲線,從而從振動(dòng)信號(hào)中提取MROHR位置。這兩種反饋控制都能夠很好地控制兩輛柴油乘用車的噪聲目標(biāo)值。

參 考 文 獻(xiàn)

[1]

Ping W, Xi-geng S, Dong-xin X, et al. Effect of combustion process on DI diesel engine combustion noise[C]. SAE Paper 2007-01-2076.

[2]

Heywood J B. Internal Combustion Engine Fundamentals.

[3]

Schaberg P, Priede T, Dutkiewicz R. Effects of a rapid pressure rise on engine vibration and noise[C]. SAE Paper 900013.

[4]

Jung I, Jin J, So H, et al. An advanced method for developing combustion noise through the analysis of diesel combustion[C].SAE Paper 2013-01-1901.

[5]

Carlucci A, Chiara F, Laforgia D. Block vibration as a way of monitoring the combustion evolution in a direct injection diesed engine[C]. SAE Paper 2006-01-1532.

[6]

Chiavola O, Chiatti G, Arnone L. Combustion characterization in diesel engine via block vibration analysis[C]. SAE Paper 2010-01-0168.

[7]

Chiavola O, Chiatti G, Recco E. Accelerometer measurements to optimize the injection strategy[C]. SAE Paper 2012-01-1341.

[8]

Taglialatela S F, Cesario N, Lavorgna M, et al. Diagnosis and control of advanced diesed combustions using engine vibration signal[C]. SAE Paper 2011-01-1414.

[9]

Jung I, Jin J, Won K, et al. Closed-loop control for diesel combustion noise using engine vibration signals[C]. SAE Paper 2015-01-2297.

[10]

Tousignant T, Wellmann T, Govindswamy K, et al. Application of combustion sound level (CSL) analysis for powertrain[C]. SAE Paper 2009-01-2168.