基于有限元方法TO-5射頻繼電器RF特性優化研究

, ,,

(1.哈爾濱工業大學電器與電子可靠性研究所,黑龍江哈爾濱 150001 2.貴州振華群英電器有限公司,貴州貴陽,550018)

1 前言

射頻繼電器是用于幾無失真地傳輸和切換射頻信號或射頻功率的繼電器[1]。它具有卓越的絕緣性能、極小的插入損耗和電壓駐波比,在能夠閉合狀態下最大程度降低繼電器本身引入的損耗和反射、在斷開狀態下能夠最大程度防止信號輻射到輸出端,因此已經成為射頻信號傳輸不可或缺的電子元器件,廣泛應用于軍事及民用各領域。

其中,小型氣密封射頻電磁繼電器作為射頻繼電器的一種,包括TO-5和晶體罩封裝型繼電器。本文介紹了使用有限元仿真的方法對某型TO-5小型氣密封射頻電磁繼電器的插入損耗的優化過程,對其他同類產品射頻特性提升優化提供一定的參考意義。

TO-5繼電器是上世紀六十年代由美國TELE-DYNE公司發明的采用半導體TO-5封裝方式的微型繼電器。該類繼電器有圓形和方形兩種,由于其內部具有微小的結構,該類繼電器具有良好的射頻性能。該類繼電器的基本結構形式仍然采用了傳統繼電器的結構形式,一般來講,根據觸點的排列形式,方形TO-5的射頻性能優于圓形產品[2]。值得注意的是,這類繼電器原則上并不適用于功率傳輸。但是,由于該類繼電器在1GHz以下的低頻段具有0.1dB左右的插入損耗,所以仍然具有很好的使用價值,根據實際的觸點性能,在低頻段使用在5W左右,高頻段使用在0.1W左右是較為合適的。本文介紹的對象為某型方形繼電器(圖1)具有兩組轉換觸點,適用于(0~5)GHz射頻信號切換。

某型繼電器最關注的射頻特性有:(1)插入損耗:二端口網絡的衰減,是輸入端輸入功率與負載端吸收功率之比;(2)電壓駐波比:輸入端信號進入二端口網絡后,由于器件內阻抗匹配程度不良導致信號被反射回輸入端的度量;(3)隔離度:射頻信號泄露到其他端口的功率與輸入功率的比值。某型繼電器具有兩組轉換觸點,線圈以額定電壓激勵,銜鐵吸合,帶動推動桿推動簧片,促使觸點轉換;去激勵時,線圈上沒有電流,電磁吸力消失,在復原簧片的反力作用下,簧片復位,觸點狀態復原。射頻信號從一端的引出端流入通過連接桿、簧片、觸點,最后從另一端的引出端流出,完成信號的傳輸。

2 接觸部分仿真分析

某型繼電器接觸部分(圖2)主要由底板、玻璃絕緣子、引出端、連接桿、觸點、簧片組成,其接觸部分物理模型如圖2所示。

圖2 接觸部分物理模型

根據圖紙完成接觸部分模型建立后,將模型導入HFSS(High Frequency Structure Simulator)后,需要電磁仿真設置如下:

(1)選擇終端驅動作為求解類型

HFSS計算的以模式為基礎的S矩陣表示了波導模式入射和反射功率的比值。模式驅動不能準確地描述那些有多個準橫電磁波(TEM)模式同時傳播的問題。終端S參數反映的是波端口節點電壓和電流的線性疊加。通過求解節點電壓和電流端口的導納、阻抗,S參數矩陣就能被確定[3]。

(2)設立輻射邊界

在本款繼電器信號傳輸路徑外圍建立空氣盒子,并設立輻射邊界以模擬繼電器所處外圍環境。輻射邊界也被稱為吸收邊界,模擬一種開放的表面,即波能夠從元器件出發輻射到所設的邊界上去,在輻射邊界處電磁波被吸收,因此本質上它可以等效為空間無線遠處。對包含輻射邊界的結構,計算的S參數同時包含輻射損耗。空氣盒子的大小以包圍繼電器信號傳輸系統為準,并在垂直于底板方向上有一定余量。

(3)在繼電器引出端設立波端口作為激勵

端口解算器假定波端口連接到一個半無限長的波導,該波導具有與端口相同的截面和材料。設置波端口可以用于計算特性阻抗、復傳播常數和S參數。波端口要求設在單一平面,不允許端口平面彎曲。

優化采用的HFSS是由美國ANSOFT公司開發,現被ANSYS收購的一款高頻結構仿真軟件,是世界上第一個商業化的三維結構電磁場仿真軟件、業界公認的三維電磁場設計和分析的工業標準。它提供了眾多基于有限元、積分方程和高級混合方法的最先進求解器技術,可以滿足各種微波射頻和高速電路的求解及應用[4]。

在仿真結果與實測射頻特性匹配的過程中,需要根據實際生產情況建模。例如,針對連接桿與引出端的焊接模擬先采用的為兩零件間添加圓形焊點的方法進行仿真(圖3-a),與實測結果匹配并不理想,后根據實際焊接情況改為以切入模擬焊接(圖3-b),仿真效果較好。

圖3 模擬焊接對比

其中,信號頻率超過3GHz后,仿真值較實測值差距較大,其主要原因一是仿真模型材料屬性設置與實際產品不同,二是實際測試情況中測試線或者測試儀器帶來的誤差,仿真方法較難實現。

通過對繼電器的觸點形狀、簧片形狀、連接桿形狀、各個焊點與接觸的模擬、引出端與玻璃絕緣子形狀、各個零件之間的裝配參數進行單因素分析,通過單因素結果分析各項參數對射頻特性的影響制定優化方案;其具體流程如圖4。

圖4 優化流程圖

3 簧片優化過程

通過對接觸部分各項機械參數與工藝參數進行單因素分析,發現簧片的相關參數對接觸部分射頻特性影響較大,確定簧片為優化對象進行研究。

(1)簧片鍍層厚度

在高頻信號傳輸過程中,電磁波在導體表面傳播,產生趨膚效應,即在信號傳輸路徑的導體上,電流只分布在深度 以內;根據趨膚深度 計算公式,計算鍍層厚度,以當前用戶使用頻率不超過3GHz計算,鍍層厚度要求為1.4μm以上。

其中,γ——導體電導率;

μ——導體磁導率;

f——頻率;

(2)簧片變形的驗證

簧片變形主要存在兩種形式:一是制作簧片的帶材,由于加工制造或校平工藝不足等問題造成的變形;二是在產品調校觸點壓力時造成的變形(圖5),分別對兩種情況單獨進行仿真,發現在實際情況的條件下對繼電器的射頻特性影響不大。

圖5 簧片變形情況

(3)簧片與連接桿焊接深度

在實際生產裝配過程中,簧片與連接焊焊接深度約為簧片厚度1/3至1/2,通過之前介紹的切入模擬焊接的方法進行仿真,確定該范圍深度內對射頻特性基本無影響。

(4)簧片尺寸與材料優化

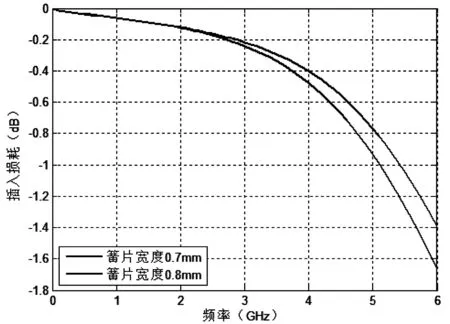

通過對簧片的長度、寬度、厚度、材料進行單因素分析,在繼電器內部空間允許的情況下,簧片寬度對其射頻特性影響最大,根據實際生產加工難度選擇將簧片寬度增加至0.8mm(單獨接觸部分簧片寬度仿真結果如圖6)。

圖6 簧片寬度單因素分析

綜上,確定簧片優化方案為簧片寬度增至0.8mm,鍍層厚度控制在1.5μm至2μm,簧片與連接桿焊接深度控制在簧片厚度的1/3至1/2處。

4 實驗驗證

通過上述方法,在對繼電器的各個組成部分分別進行了仿真優化,在綜合考慮生產加工難度,制定了對繼電器簧片與觸點的外形尺寸進行修改優化,對觸點的裝配位置進行了工藝要求的優化方案。同時,在射頻優化的過程中,測試夾具帶來的影響不容忽視,通過對廠家原有的微帶線結構的測試夾具進行仿真優化,改進了測試夾具的尺寸。

仿真優化模型、效果及優化產品實測射頻特性如圖7。

(a)仿真優化模型

(b)仿真與產品最初實測擬合結果對比

(c)原產品新夾具插入損耗實測

(d)優化樣品新夾具插入損耗實測圖7 優化效果對比

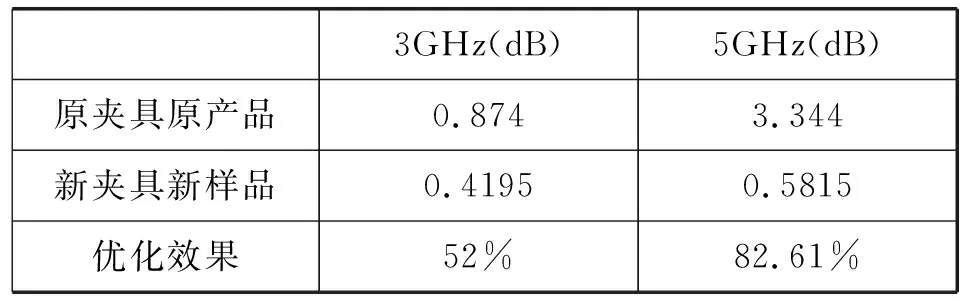

以用戶使用的3GHz以及產品的最大帶寬5GHz頻點的優化效果為例,優化效果如表一:

表一 優化效果

5 結束語

本文將有限元仿真技術應用于繼電器接觸部分的優化設計,并且通過實驗驗證了方法的可行性。通過仿真計算,可以在優化設計過程中就可以對產品射頻特性進行預估,代替了需要不斷使實驗解決了許多需要不斷試驗才能獲得的數據問題,降低設計風險和研發周期,節省了大量的人力、物力和財力成本,有效縮短優化周期。

參考文獻:

[1] 孟慶龍等. 電器結構工藝及計算機輔助工藝規程設計[M]. 北京: 機械工業出版社, 1994: 367.

[2] 李閆等. 射頻、微波繼電器簡介[J].機電元件,2011,31(3):51-56.

[3] 顏娟. 微帶線射頻繼電器等效電路建模與性能優化方法研究[D].哈爾濱工業大學,2011,6.

[4] 楚兵. 基于有限元方法的高頻繼電器RF性能優化技術研究[D].哈爾濱工業大學,2009,6.