多工位高速精密冷鍛設備與工藝

文/高崇暉·哈特貝爾金屬成型技術(上海)有限公司

隨著中國汽車行業的蓬勃發展,汽車鍛件的年需求量逐年增加。據統計,一般乘用車的冷鍛件使用量約為40~50kg,主要應用于變速器、轉向器、空心件和緊固件等。冷鍛成形時金屬纖維流線未被切斷,疲勞強度高,材料利用率高,鍛件的精度高且表面質量好,少或無后續切削加工,有些甚至可以直接裝配使用。隨著鍛件產量需求和復雜程度的提高,多工位高速精密冷成形機擁有高生產率和工藝靈活性的優勢,是大批量精密冷鍛件生產的首選設備。

瑞士HATEBUR是臥式多工位高速精密鍛造設備的制造商,主要產品是HOTmatic熱鍛機和COLDmatic冷鍛機系列。其中全新設計的CM725有七個成形工位,以生產高品質復雜冷鍛件為設計目標,可生產鍛件長度范圍為8~130mm,使用的線材最大直徑為22mm,是生產汽車發動機氣門冷鍛件的理想設備。

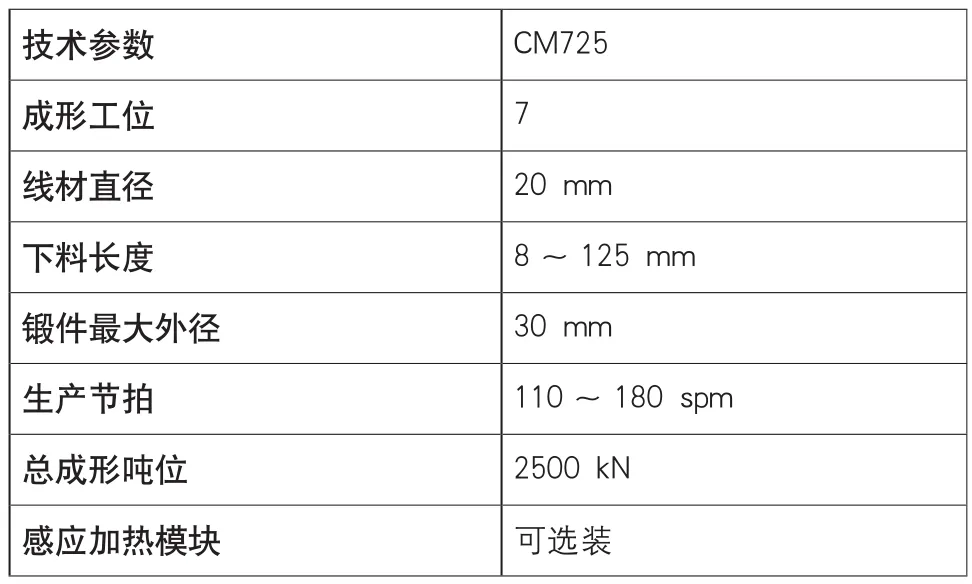

CM725設備(圖1)是一條集成的鍛造生產線,使用線材為原材料,線材通過校直、送料、高速剪切下料,然后進行七個工位依次成形,由傳送帶出料。某些不銹鋼和高合金鋼可以利用感應加熱裝置先加熱再下料、成形,加熱后可以提高材料塑性、降低變形抗力。具體技術參數見表1。

表1 CM725的技術參數

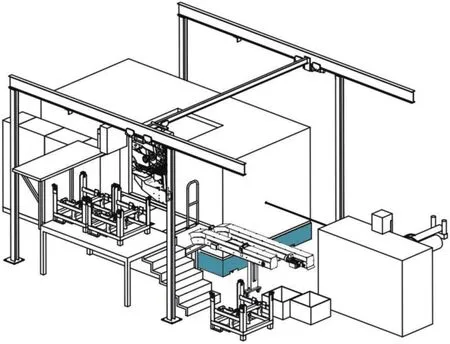

CM725的部件預先裝配在整體式底板上(圖2),這樣的結構布局緊湊,可大幅節省安裝調試時間;同時,有助于保持較好的剛性,降低成形時由于設備的彈性變形對鍛件尺寸精度的影響。

圖2 整體式底板

CM725采用臥式布局,電機驅動的曲柄滑塊機構在水平方向做往復運動,H型的連桿與主滑塊設計同寬(圖3),可以更好地承受冷鍛成形力。不同工位的凸模安裝在模座上,可以整體快速換模,采用液壓鎖緊在主滑塊上,各工位鍛造力先集中作用于模座上,成形力的分布不均不會直接影響主滑塊的導向精度,更利于生產的穩定性。

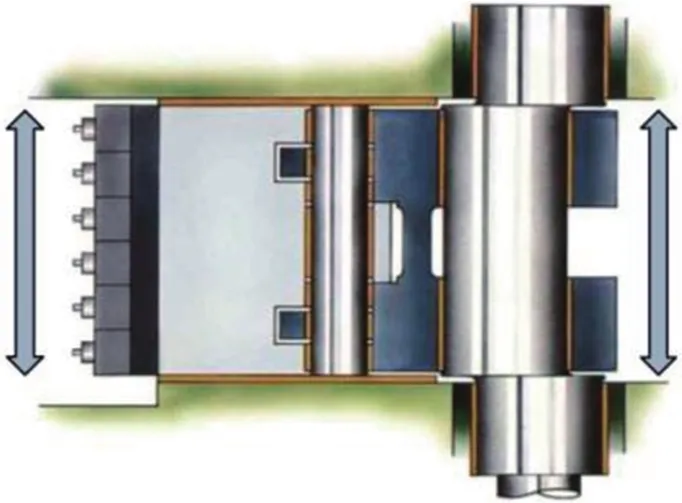

全新設計的伺服線性進料系統(圖4)進行高精度連續進料,在生產過程中根據需要調整下料長度,增加了剪切后線材的回退功能,保證剪切端面質量,并可實現隔工位進料功能。不銹鋼和高合金鋼在汽車和航空航天中的應用日益廣泛,通過加熱改善鍛造成形性能。感應加熱器安裝在剪切系統附近,感應線圈和剪切工位之間的距離很短,所以幾乎沒有溫度損失。

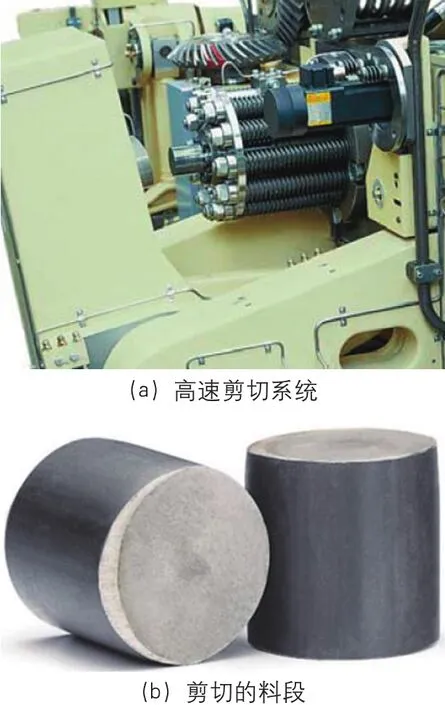

高質量的料段是精密鍛件成形的基礎。雙凸輪驅動的剪切系統撞擊加速封閉的剪切刀實現了高速剪切下料,保障了精確的下料重量,料段的端面非常平整。雙凸輪驅動的剪切系統及剪切料段如圖5所示。

圖3 H型連桿

圖4 伺服線性進料系統

圖5 雙凸輪驅動的剪切系統及剪切料段

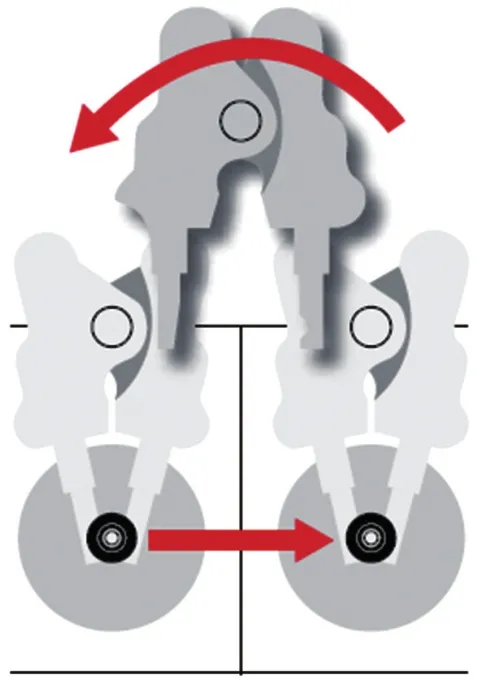

每次成形結束后,機械手夾持工件并準確地傳送至下一工位,然后以“蛙跳”返回前一工位,機械手夾持轉移工件過程如圖6所示。機械手的夾鉗可以便捷地從夾鉗架上取下并根據鍛件尺寸進行調整或更換。分體設計的凸輪結構,可靈活地對各工位機械手的張開和夾緊時間單獨調整。

圖6 機械手夾持轉移工件

凸模和凹模雙側均具備成形能力,不需要在工位間的傳送過程中對工件進行調頭。凸模和凹模均配備了頂出器,成形結束將工件從模腔內頂出到閉合的機械手內傳送,頂出時間是由凸輪機構(圖7)控制,并且可以根據實際需要單獨調節。

圖7 頂出凸輪機構

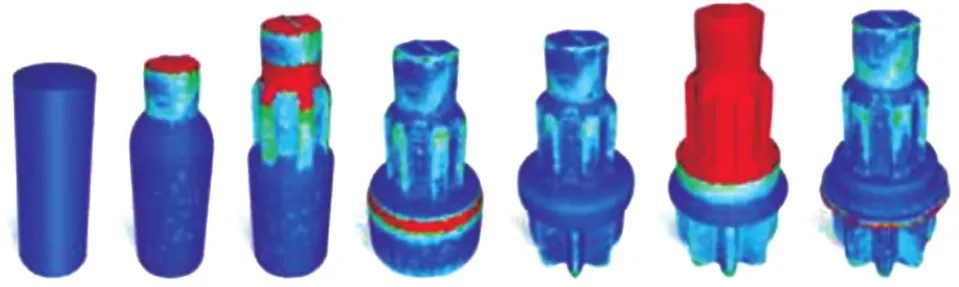

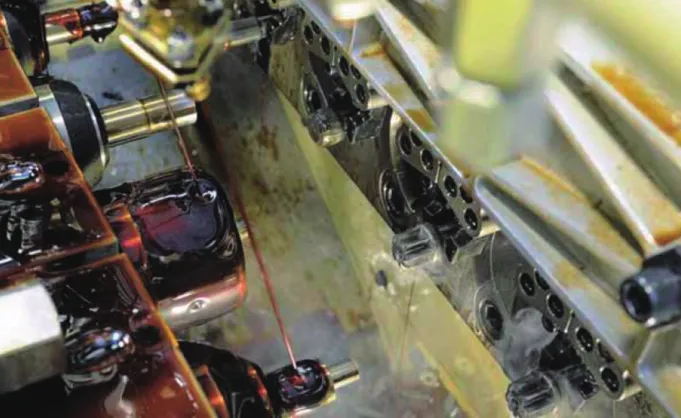

圖8 是上一代的AKP4-6S生產的小齒輪件的冷鍛工藝模擬結果(凹模側在上),剪切下料后直接在第一工位進行正擠壓,第二工位正擠壓花鍵軸,第三工位進行頭部鐓粗,第四工位反擠壓齒形,第五工位成形中間臺階,第六工位精整齒形。根據工藝設計進行三維模具設計及機械手打開參數選擇。生產過程如圖9所示,各工位的鍛件如圖10所示。

圖8 小齒輪件的冷鍛工藝模擬

圖9 小齒輪生產過程

圖10 各工位的鍛件

綜上所述,CM725是新一代七工位冷成形機,擁有更好的工藝靈活性,可以滿足汽車和緊固件等行業小型精密鍛件的制造要求,全自動化的生產方式大大提高了生產效率和質量穩定性,是高品質大批量鍛件生產的理想裝備。