船體分段車間集成化試驗驗證平臺構建方案

王 浩, 甄希金,2, 侯 星,2, 李楊梅,2

(1.上海申博信息系統工程有限公司, 上海 200032; 2.上海船舶工藝研究所, 上海 200032)

0 引 言

智能制造是船舶制造的發展趨勢,國內船企在各個離散點上引入了許多自動化設備以實現制造智能化,我國工信部正在組織制訂智能制造相關標準并進行專項支持,以加快推進船舶行業整體智能制造水平。目前,國內船舶行業存在著設備缺乏、網絡不完善、工作協調度低、信息融合度低等問題,全面推進智能制造稍顯困難。船體分段建造是船舶建造中的重要部分,也是后續舾裝和涂裝的基礎,因此,先構建船體分段車間集成化試驗驗證平臺,一邊驗證相關技術,一邊推廣至其他建造車間是一種較為可行的途徑[1]。船體分段車間集成化試驗驗證平臺是船舶智能制造模式、智能制造共性關鍵技術、車間制造執行管控系統、智能制造執行標準等的集成驗證環境,通過對船體分段車間開展智能管控集成化研究,突破了船體分段車間智能生產線設計、船體分段車間智能管控試驗驗證平臺建設、船體分段車間智能管控實施方法等關鍵技術,最終形成船體分段車間集成化試驗驗證平臺。

1 試驗驗證平臺構建方案總體思路

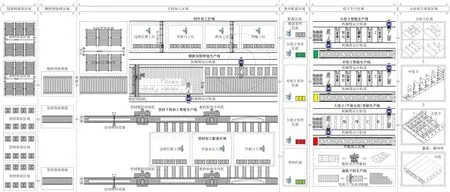

本文通過對典型船廠船體分段車間的具體業務流程及加工工藝流程的分析,得出船體分段車間生產線綜合布置圖,在此基礎上抽象出船體分段車間設備網絡圖;通過對硬件功能及軟件功能的進一步分析,得到船體分段車間智能管控系統硬件架構圖和軟件架構圖。船體分段車間集成化試驗驗證平臺構建思路如圖1所示。

圖1 船體分段車間集成化試驗驗證平臺構建方案總體思路

船體分段車間智能管控系統軟件架構圖可進一步細分得到系統技術架構圖和信息流向圖。其中,系統技術架構最終面向船體分段車間智能管控系統的設計和開發,并成為構建船體分段車間集成化試驗驗證平臺的核心基礎。從車間信息流向圖中,選擇具有代表性的鋼材切割智能生產線、型材加工智能生產線、小組立智能生產線等3條智能生產線,設立構建典型智能生產線的建設目標。最終,構建“三線一系統”的整體技術框架。

2 船體分段車間智能生產線綜合布置

船體分段車間智能生產線如圖2所示,車間主要分為原材料堆放區域、鋼材預處理區域、下料加工區域、集中配套區域、組立生產區域等5個部分,各區域的主要功能特點說明如下。

圖2 船體分段車間智能生產線綜合布置圖

(1) 原材料堆放區域。包含鋼板以及型材的智能倉儲。主要進行物料編碼體系構建、可視化智能倉儲管控、智能貨架設計、動態貨位分配、材料納期管理、信息標識及識別技術、鋼板堆垛管理、堆場布局優化等功能和關鍵技術驗證。

(2) 鋼材預處理區域。包括鋼板預處理流水線和型材預處理流水線。目前船廠在上述2條流水線的自動化程度普遍較高,因此,該階段主要進行預處理作業計劃管理、信息自動二次標識技術、預處理后材料管理、設備狀態實時跟蹤反饋技術、物流配送量的優化和定位技術、車間物流配送順序及路徑優化技術等功能和技術驗證。

(3) 下料加工區域。包括鋼材切割智能生產線、型材加工智能生產線、構件加工以及型材加工等。主要進行下料作業計劃管理、零件自動噴碼技術、自動分揀技術、板材余料管理、余料優化利用設計、余料自動標識、型材自動上料技術、型材智能輸送技術等功能和技術驗證。

(4) 集中配套區域。包括小組立零件托盤、中組立零件托盤、大組立零件托盤、型材托盤、散裝零件托盤。主要進行零件智能配盤技術、托盤優化調度技術、車間合理流通優化技術、多物流配送實時動態調度優化技術、動態感知的物流信息映射技術、組立移運物流量優化技術、車間智能排產技術、托盤無線射頻識別(Radio Frequency Indentification, RFID)的應用技術等功能和技術驗證。

(5) 組立生產區域。包括小組立智能生產線、中組立智能生產線、大組立智能生產線等,主要開展自動裝配技術、自動焊接技術、自動檢驗技術、組立智能輸送技術、分段物流優化調度技術、智能車間物流仿真邏輯建模技術、車間物流過程仿真驗證與分析技術、車間物流過程仿真分析與管控技術、焊接變形量動態管控技術、工藝優化決策與專家系統研究、車間綜合管控智能決策技術等功能和技術驗證。

3 船體分段智能車間方案設計

3.1 船體分段智能車間設備網絡布置

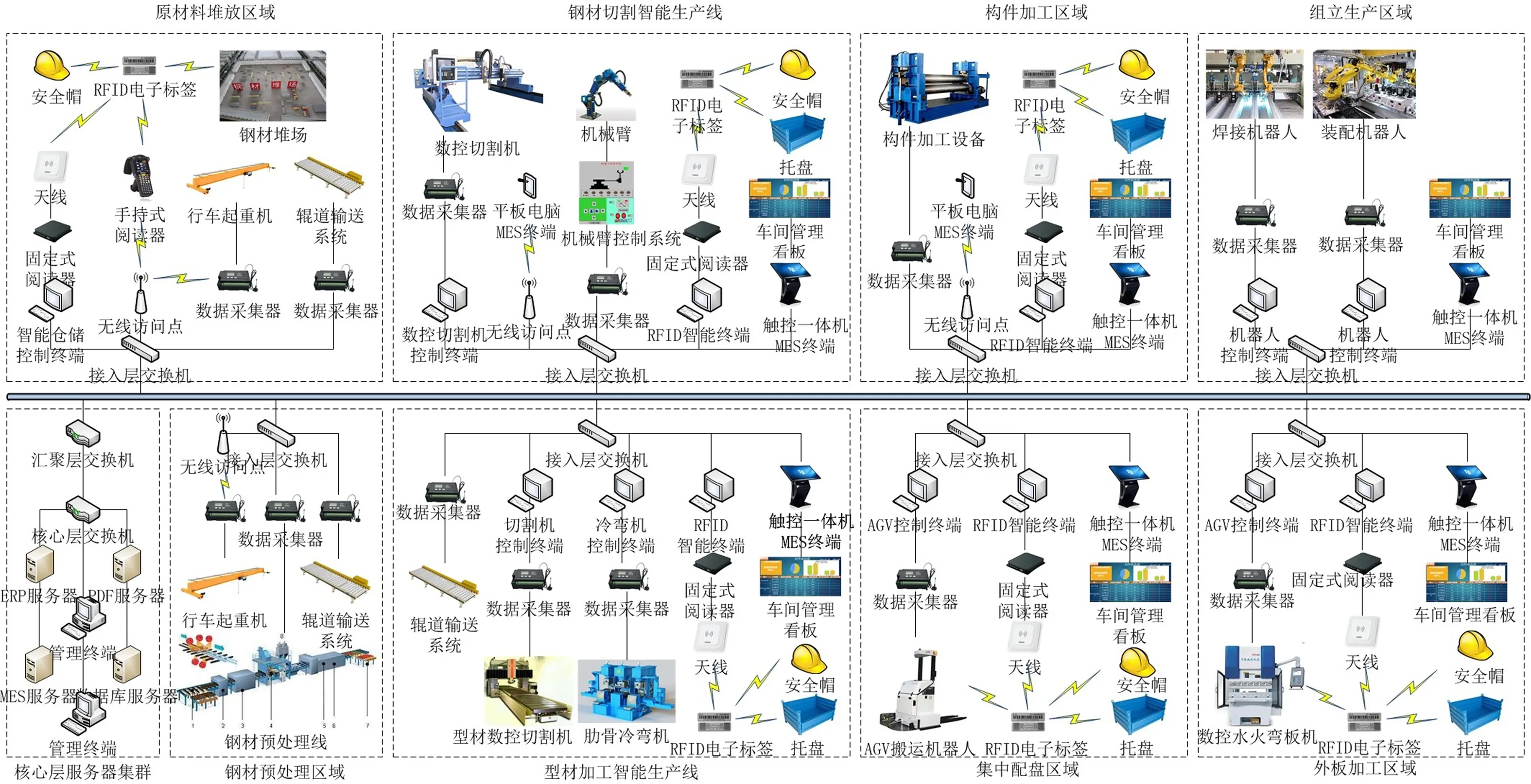

根據船體分段智能車間綜合布置圖所包含的各類主要設備,基于工業物聯網的設計要求,構建互聯互通的智能車間設備網絡圖[2-3],如圖3所示。

圖3 船體分段車間智能生產線網絡圖

依據船體分段車間設備網絡圖進行分析,車間設備主要分為以下幾類:(1)服務器:各大管理系統(Enterprise Resource Planning, ERP/Product Data Management, PDM/ShopFlow Control, SFC/Manufacturing Execution System, MES)、數據庫;(2)網絡設備:核心層交換機、匯聚層交換機、接入層交換機、工業Wi-Fi(無線訪問點);(3)系統終端:觸控一體機、PDA手持終端、平板電腦;(4)管理看板:液晶顯示器、LED顯示牌;(5)條碼/RFID設備:固定式閱讀器、手持閱讀器、天線;(6)加工設備:智能裝備、傳統設備;(7)數據采集器:批處理數據采集器、工業數據采集器、設備傳感器;(8)控制終端:各類智能裝備的控制終端(含控制系統)、數據接口。

3.2 船體分段車間智能管控系統硬件架構

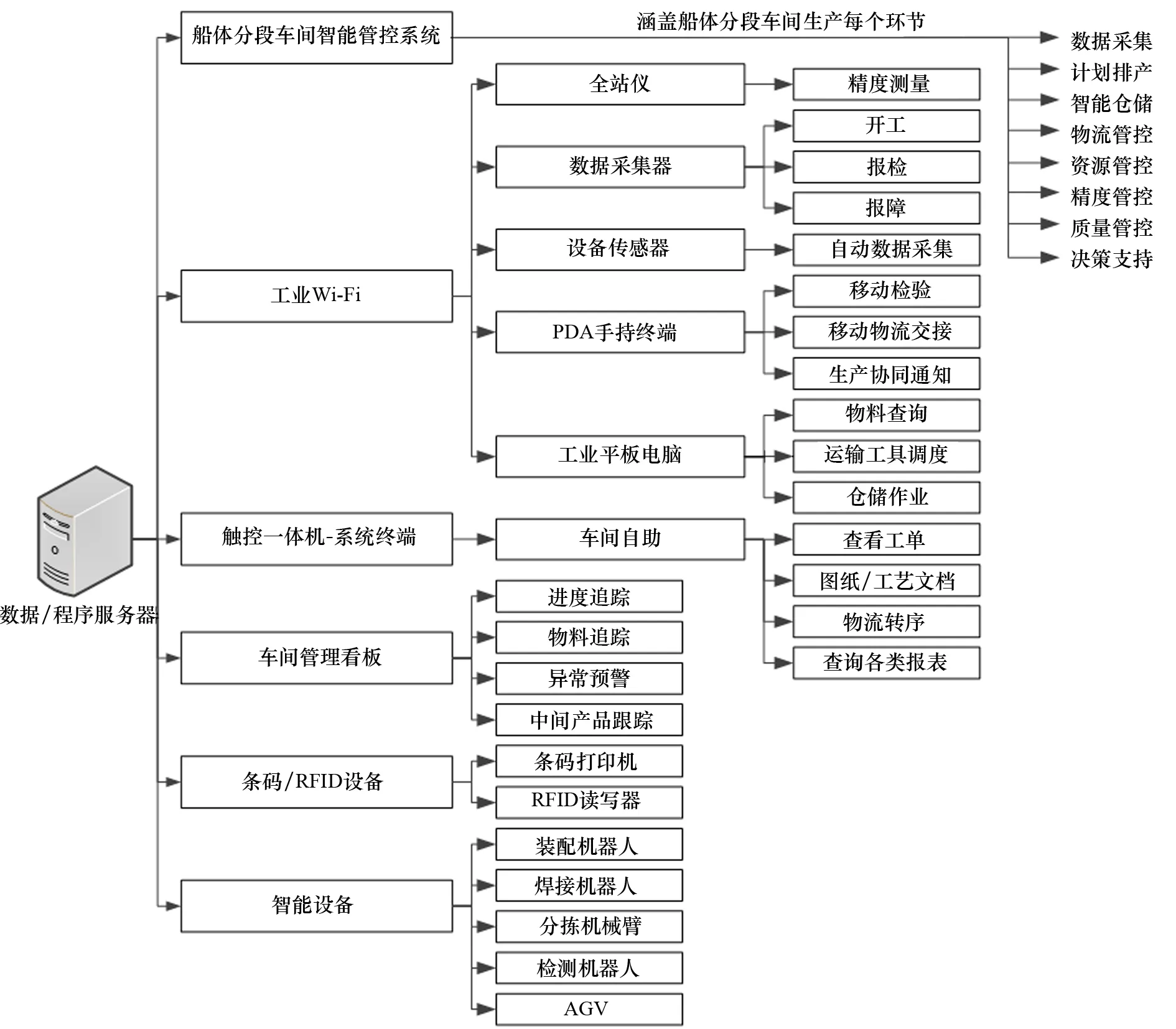

針對船體分段車間的建造工序以及設備的種類和主要功能,進一步構建船體分段車間智能管控系統硬件架構,如圖4所示。

圖4 船體分段車間智能管控系統硬件架構圖

船體分段車間智能管控系統連通工業Wi-Fi聯通設備、觸控一體機、車間管理看板、條碼/RFID設備以及船體分段車間智能設備等5大類硬件設備,通過硬件設備進行生產設備、人員、生產過程、中間產品等數據信息的采集和展示,結合生產線智能加工設備,形成分段車間智能加工流水線,實現船體分段車間智能管控系統的各項功能。

主要硬件設備及功用如下:(1) 全站儀:分段精度測量;(2) 數據采集器:生產過程動態數據的采集;(3) 設備傳感器:感應設備的實時工作狀態;(4) PDA手持終端:移動品檢、精度測量協同、生產協同通知;(5) 平板電腦:安裝系統終端,實現倉儲、物流管控、生產調度等;(6) 觸控一體機:查看工作任務、圖紙、工藝文件及工單狀態等,為車間提供數據支持;(7) 車間管理看板:實時顯示生產進度及任務完成情況,實時監控/顯示生產設備運行狀態;(8) 條碼/RFID設備:人員、材料、設備數據采集。

3.3 船體分段車間智能管控系統架構

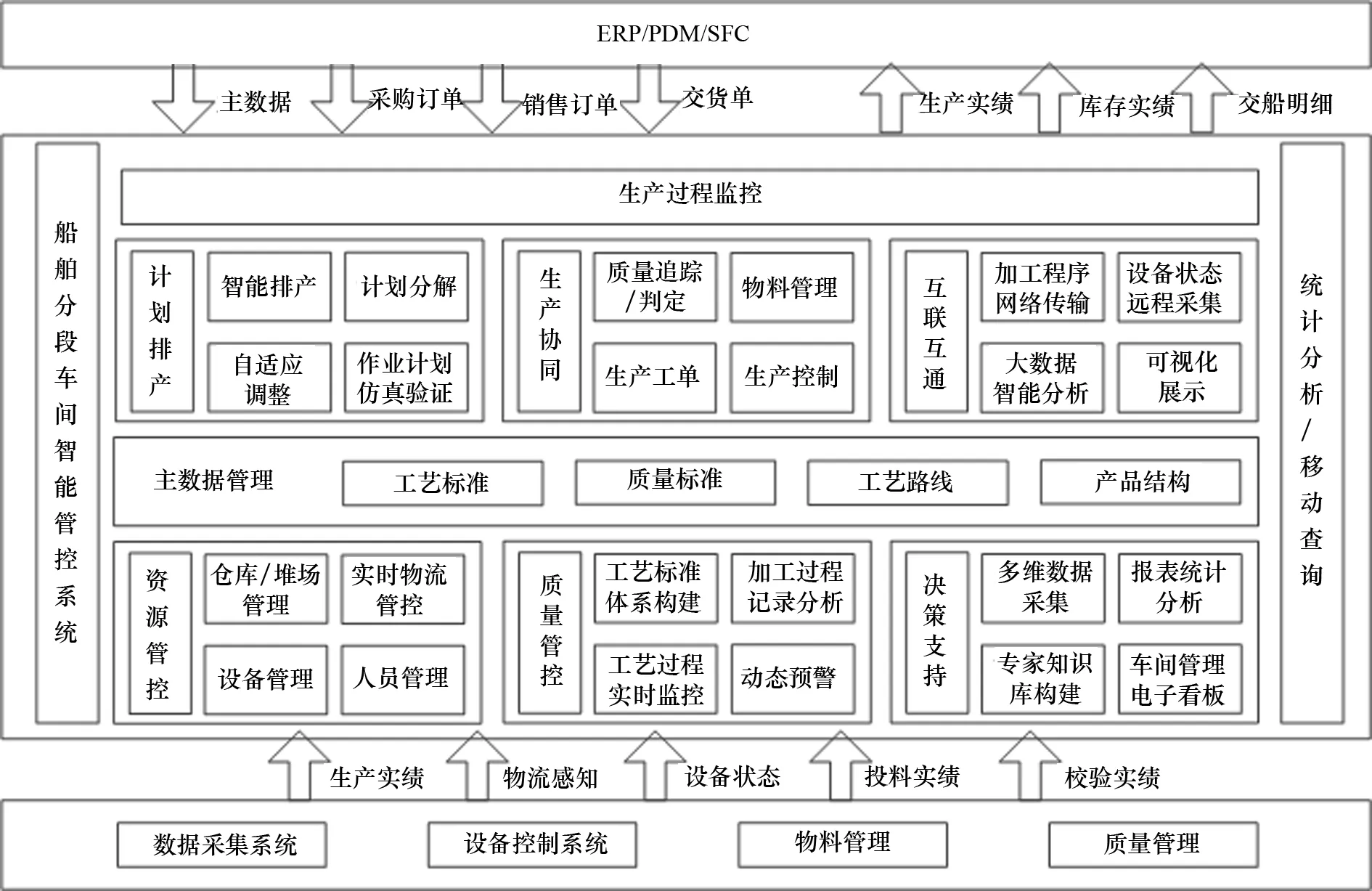

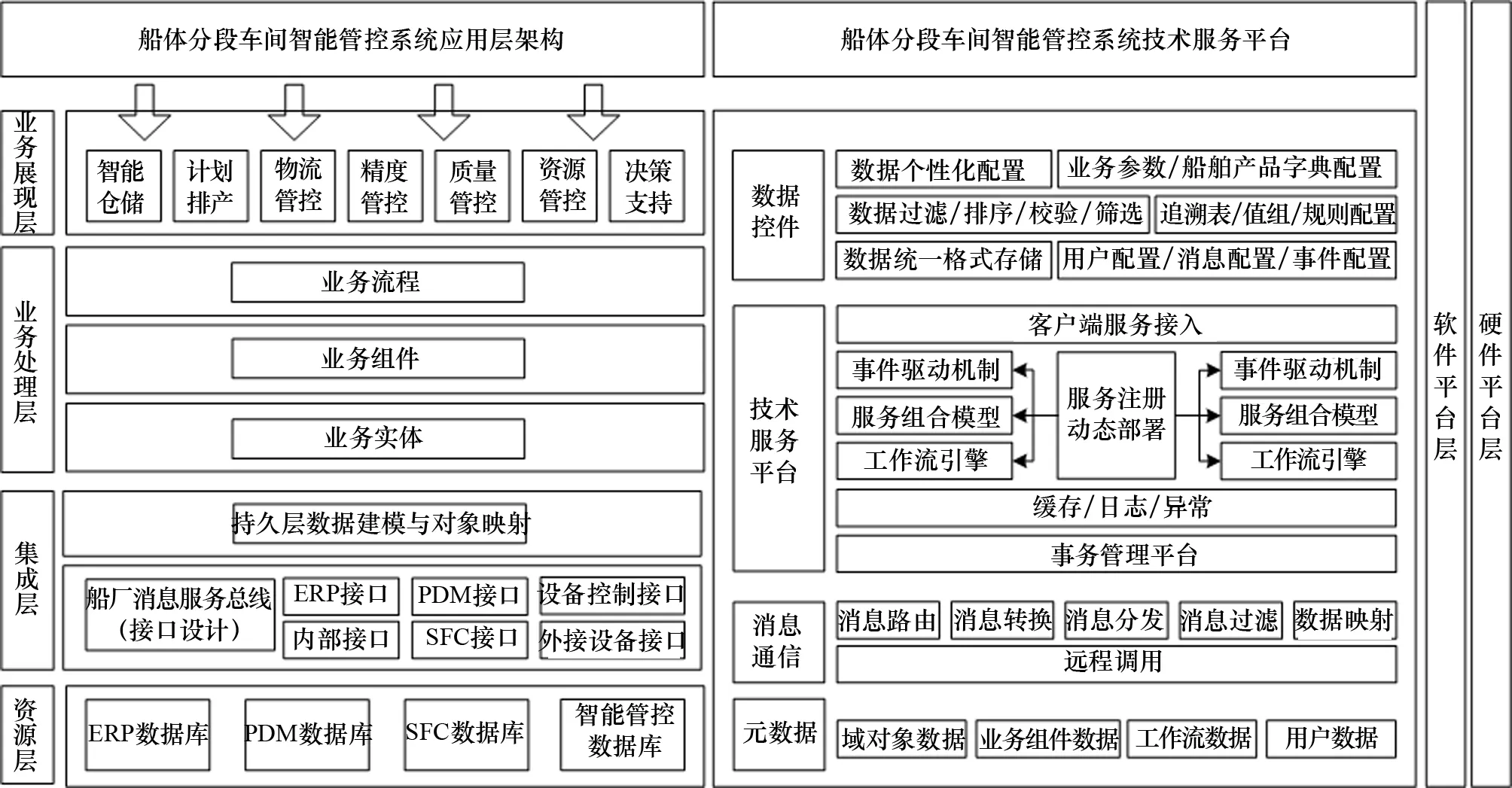

根據船體分段車間智能管控系統硬件架構及分段車間設備的主要功能,抽象出船體分段車間智能管控系統軟件架構[4-5],如圖5所示。

本文從船體分段車間生產計劃、過程協同、資源(設備、人力、場地)管控、質量管控、決策支持以及車間信息的互聯互通等6個方面著手,通過智能倉儲、計劃排產、物流管控、精度管控、質量管控、資源管控和決策分析等功能模塊,實現船體分段車間生產過程的自動化、數字化、網絡化、智能化的管理與控制[6]。通過研究數據采集系統、設備控制系統、實時物流管控、精度/質量管理等通用共性技術,構建工藝標準、質量標準、工藝路線、產品結構等統一資源數據庫,基于應用程序編程接口(Application Programming Interface, API數據接口技術與ERP/PDM/SFC等管理系統產生數據交互,實現生產全過程的實時監控。

圖5 船體分段車間智能管控系統軟件架構

3.4 船體分段車間智能管控系統技術架構

為實現船體分段車間智能管控系統軟件架構圖中設計的各種系統功能,使各項關鍵技術得到實際的系統應用,最終構建試驗驗證平臺提供技術支持,本文參考智能管控系統軟件平臺層和硬件平臺層的技術特點,依據軟件工程的系統設計理論,進一步規劃船體分段車間智能管控系統技術架構,如圖6所示。

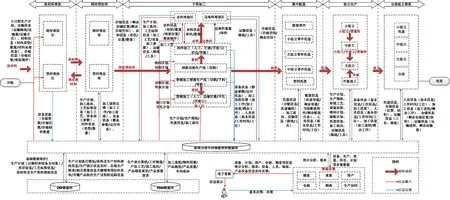

4 船體分段智能車間試驗平臺信息流向

本文根據船體分段車間生產線綜合布置圖、智能管控系統硬件架構圖及軟件架構圖,梳理了船體分段車間的整體信息流向,明確了信息傳輸的關鍵節點和主要信息處理內容,如圖7所示。根據船體分段車間現有硬件及軟件基礎、智能化實施難易程度以及在整個試驗驗證平臺中的重要性,建議優先構建鋼材、型材和小組立智能生產線。船體分段車間智能管控系統分為業務層、執行層、控制層和數據層等4個層次結構,業務層表示智能管控系統的功能業務,執行層包含了車間數據采集、生產調度、質量管控、資源配置等作業,控制層指系統管控的智能生產設備及協同管理設備,數據層包含軟件系統數據庫及關聯的ERP和PDM系統數據庫。

采購的原材料先進入原材料堆放區暫時儲存,待預處理后重新入庫存儲,每次入庫出庫都會向系統反饋材料類型、規格、數量、存儲位置等信息,用于存儲位置、材料余量等數據的更新。當管控系統通過集成的ERP和PDM系統得到船體分段加工的生產計劃和物料需求后,就會按照生產計劃提取預處理過的原材料進行加工,加工區域包括下料加工區、配盤區和組立生產區,進入加工區域后,設備根據系統發布的控制指令進行加工,并向系統反饋運行狀態、加工進程、加工材料、技術參數等數據,這些數據信息經過系統的整合、計算、統計形成可視化報表和圖形,為系統用戶指導生產、監控進程和進行決策都提供了有效的數據支持。

圖6 船體分段車間智能管控系統技術架構

圖7 船體分段車間信息流

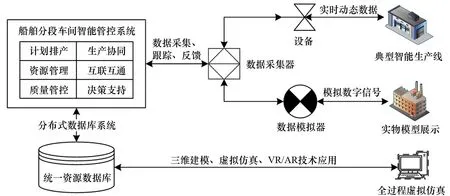

5 試驗驗證平臺構建與實現

根據虛實結合、集中管控、分步展示的原則,將船體分段車間集成化試驗驗證平臺劃分成3部分進行規劃,船體分段車間集成化試驗驗證平臺各部分與船體分段車間智能管控系統之間的邏輯關系如圖8所示。

(1) 全過程虛擬仿真。以3D動畫、視頻展示為核心的虛擬仿真展示中心,重點體現船體分段車間各智能生產線的能力展示。用戶可以通過觀看視頻介紹、使用觸屏、VR體驗等對船體智能車間進行整體的了解和觀摩。

(2) 實物模型展示。構建與虛擬仿真相對應的基于模擬沙盤的實物模型展示區域,重點體現船體分段車間優化布局以及車間物流、信息流的集成方案。通過數據模擬器、模擬數據交互技術等應用,結合船體分段車間智能管控系統的開發,直觀地展示船體分段車間建設成果。

圖8 船體分段車間集成化試驗驗證平臺邏輯關系

(3) 典型智能生產線。選擇若干典型智能生產線、關鍵加工工位或制造單元,引進實際的智能裝備,按照船體分段車間的要求搭建真實的試驗驗證環境,并在該環境中對船體分段車間各項關鍵技術開展試驗驗證,最終形成船體分段車間的各項相關標準。

6 結 論

本文在國內外智能制造先進理念的基礎上,結合我國船舶制造業的現狀,完成了船體分段車間智能生產線的綜合布置及車間設備的網絡布置,在此基礎上提出船體分段車間智能管控系統的硬件和軟件架構設計,初步構建了試驗驗證平臺的整體技術框架,為船舶行業推廣智能制造共性關鍵技術、相關標準、管控系統,深入開展船舶特色的智能生產線體系架構和運行模式奠定基礎。

[1] 侯志霞,鄒方,王湘念,等.關于建設航空智能生產線的思考[J].航空制造技術,2015,477(8):50-52.

[2] 羅企.基于智能移動終端的車間管理系統的設計與實現[D].沈陽:中國科學院研究生院(沈陽計算技術研究所),2015.

[3] 王錦煜.制造物聯中車間底層數控設備監控管理系統的研究[D].無錫:江南大學,2014.

[4] 李美琴.船舶動力關鍵配套企業智能車間體系結構與運行模式研究[D].重慶:重慶大學,2016.

[5] 蘇翔,孫紅霞.基于MES的造船企業車架作業調度系統研究[J].造船技術,2009(3):23-27.

[6] 晁翠華.智能制造車間生產過程實時跟蹤與管理研究[D].南京:南京航空航天大學,2016.