多工位螺母鍛壓輸送設備控制系統設計與實現

蔡超志,劉家琛,崔國華

(河北工程大學 機械與裝備工程學院,邯鄲 056038)

螺母是緊固件的重要組成部分之一,被廣泛、大量應用于各行各業的工業生產中。目前螺母的主要生產方式以鍛壓生產為主,一般由多道工序組成,而螺母在各工位間的輸送主要由人工完成。這種生產方式不僅自動化程度差、效率低,而且由于生產環境惡劣,使得工人在生產過程中由于高溫環境容易發生燙傷,因此,整個生產過程存在很大的安全隱患。針對目前的這種生產狀況,螺母生產企業急需對現有的鍛壓生產線進行自動化改造,研發出螺母鍛壓自動化輸送設備來代替原來的人工操作,降低工人勞動強度,改善生產環境,實現螺母生產的全自動化、提高產品質量和生產效率。

近年來,雖然國內很對企業都在不斷引進螺母自動化鍛壓生產設備,但是這類設備成本太高,另外,考慮到設備的利用率及使用企業維修維護能力等因素,該類設備對于中小企業不適用。針對目前的這種生產狀況,研發一種適用于中小企業的用于螺母鍛壓生產的自動化輸送設備,在此基礎上開發其控制系統,實現螺母的自動化生產不僅可以降低企業生產成本和工人勞動強度,而且可以提高螺母生產的質量及生產效率,具有重大的經濟效益和現實意義。本文在自主研發的多工位螺母鍛壓輸送設備的基礎上,采用PLC控制技術,對其控制系統進行了設計和開發,實現了多工位螺母鍛壓輸送設備的自動化運行。

1 控制系統總體方案設計

1.1 設備組成及工作原理

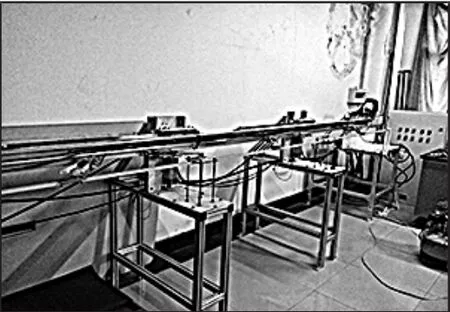

為了實現螺母在生產過程中在各工位之間的自動化輸送,課題組根據螺母的生產工藝要求設計了一臺多工位螺母鍛壓輸送設備樣機,用來模擬螺母在生產過程中的多工位輸送。設計的多工位螺母鍛壓輸送設備樣機如圖1所示,由圖可知,該設備由螺母搬運機構和支撐臺體組成。其中,螺母搬運機構主要用來實現螺母在6個工位之間的自動輸送,它由升降氣缸、平移機構、氣動手爪、伺服電機、絲杠、滑動導軌和其他輔助元件等部分組成。支撐臺體由3個小支撐臺和1個大支撐臺組成,用來支撐固定螺母搬運機構。

圖1 多工位螺母鍛壓輸送設備樣機Fig.1 Prototype of multi-station nut forgingand conveying equipment

設計的多工位螺母鍛壓輸送設備的基本工作原理:首先安裝在搬運機構上的6個氣動手爪在氣閥的控制下閉合抓取放置在6個工位工作臺上的螺母胚料,然后4個升降氣缸伸出使搬運機構上升、上升到位后,伺服電機驅動絲杠使搬運機構向前平移一定位移實現螺母各工位的切換,平移到規定的位置后,氣缸縮回,搬運機構下降,下降到位后氣動手爪松開,將螺母放到工作臺上,從而實現了螺母在6個工位之間的切換。最后,完成螺母工位的切換后,搬運機構通過上升,后移,下降回到原位等待下一次的搬運工作。如此循環完成螺母的自動輸送工作。

1.2 設備控制要求

多工位螺母鍛壓輸送設備的基本功能是實現螺母生產過程中在各工位間的自動化輸送,因此,首先要求設備能夠按照一定的時序完成規定的動作。其次,在設備的工作過程中能夠自動判斷螺母是否抓緊,是否松開,以及搬運機構上升和下降是否到位。最后,最為重要的是要能夠實現搬運機構平移的精確定位,即使搬運機構能夠準確移動到下一工位的位置,這就涉及到平移機構位置的精確控制問題,這一問題是設備能夠正常工作的基本要求。

1.3 控制系統總體方案

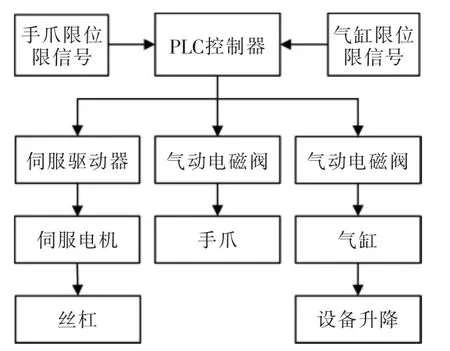

根據多工位螺母鍛壓輸送設備的工作原理和基本要求,本文采用PLC來實現多工位螺母鍛壓輸送設備控制系統的設計。控制系統的結構原理如圖2所示,由圖可知,整個控制系統由PLC控制器、伺服驅動器、編碼器、伺服電機、絲杠、氣動電磁閥、氣動手爪、升降氣缸、手爪開、合位置限位開關和氣缸升降限位開關組成。其中,PLC是整個控制系統的核心,通過控制氣動手爪的開合、氣缸的伸縮和伺服電機的轉動實現整個設備按照控制要求進行動作。伺服電機通過驅動絲杠完成設備的平移動作,由于伺服電機是一個自帶編碼器的閉環執行器,具有較高的定位精度,滿足本設備對平移位置精度的要求[1]。氣動電磁閥用來實現手爪的開合和氣缸的伸縮控制,限位開關將手爪的開合狀態和氣缸的伸縮狀態反饋給PLC,保證設備的正常運行。

圖2 控制系統結構原理Fig.2 Structure principle of control system

2 控制系統硬件的設計

2.1 電機的選型

由設備的工作原理可知,在多工位螺母鍛壓輸送設備中,電機的主要作用是驅動絲杠實現螺母搬運機構以一定的精度平移到下一個工作位置,在此過程中對位置有較高的精度要求,普通的電機很難實現這一工作要求。由于伺服電機是一種自帶編碼器的閉環執行器,具有較高的位置和速度控制精度,因此本文選用伺服電機實現搬運機構的平移和精確定位。

根據多工位螺母鍛壓輸送設備平移的負載要求和精度控制要求以及結合伺服電機的選型原則和步驟[2],最終選擇松下A5系列全數字式交流伺服電機(MHMJ082G1U)和相應的驅動器(MADHT1505)實現搬運機構的平移定位功能。

2.2 PLC的選型

PLC由于具有結構緊湊、編程簡單、維護方便、模塊統一、可擴展性好等特點,在各種工業現場控制系統中得到了廣泛的應用[3]。但PLC品種繁多、結構形式各異、指令系統和編程方法各有特點、性能和容量也各不相同,各類型PLC適用場合也各有側重,雖然給用戶提供了豐富的選擇,但也帶來了選型上的困難[4]。

本文針對多工位螺母鍛壓輸送設備的控制特點和控制要求,以及綜合考慮各類PLC產品的特點、性能、價格等特點,最終選擇西門子公司生產的S7-200小型PLC來實現控制系統的設計和開發[5]。根據多工位螺母鍛壓輸送設備的輸入輸出點數,選用CPU226作為主控單元,并配備一塊數字量輸入輸出模塊EM223。

2.3 控制系統電路設計

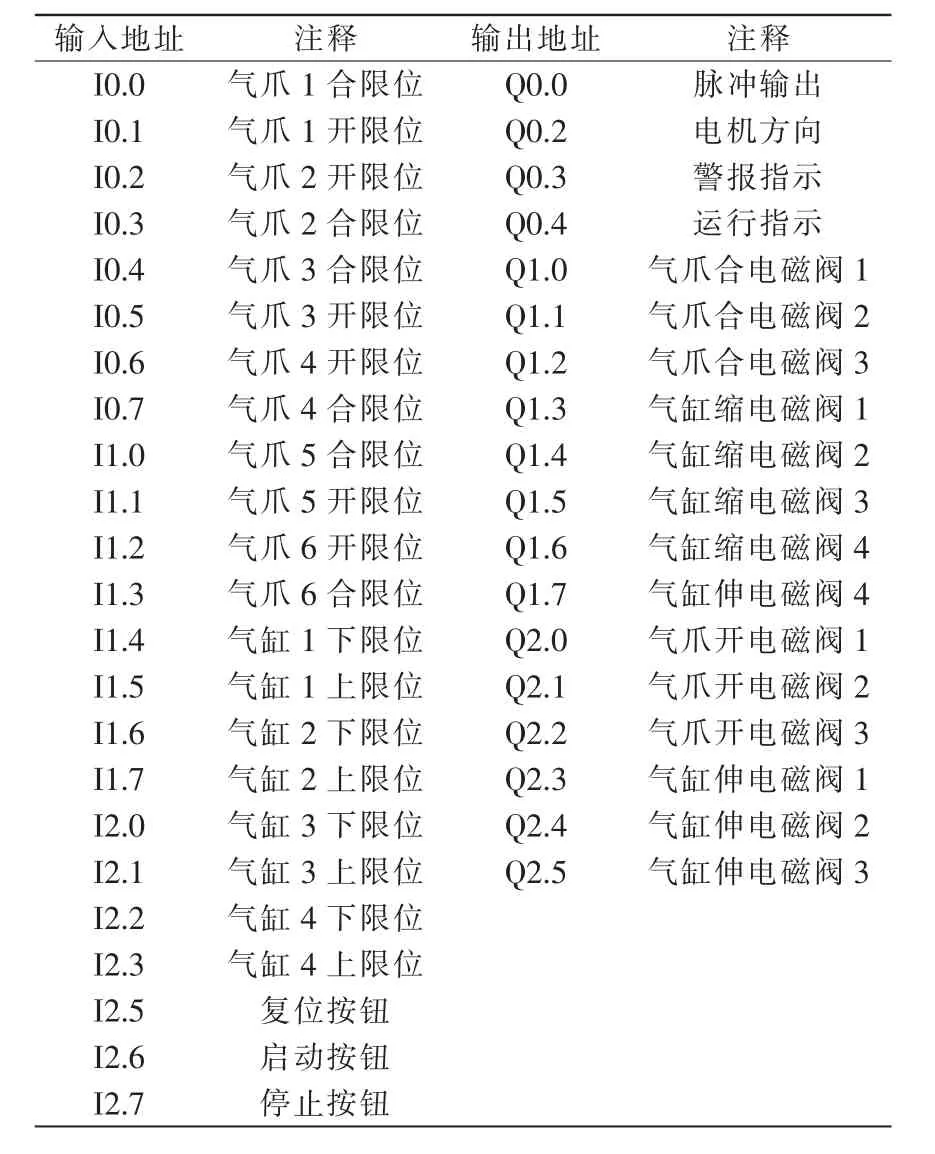

根據系統輸入輸出點數和控制要求對PLC的I/O地址進行分配,如表1所示。

根據PLC的I/O分配表,完成PLC的外圍電路設計,給出PLC的外圍電路接線圖,如圖3所示,由于圖紙比較大,省略了一些沒有用到的I/O及電源接口。

3 控制系統軟件設計

本文采用模塊化的編程思想對控制系統的軟件進行設計[6],即編程時對系統的功能進行劃分,分為各個功能子模塊,并分別編程實現,在完成個子模塊的編程后在主程序中進行調用。根據系統的任務要求,編程時一共設計了一個主程序、6個功能子程序和一個中斷程序。其中主程序的作用是按照一定的條件和順序調用各功能子程序,從而完成設備要求的功能。功能子程序包括初始化子程序,合爪子程序、開爪子程序、上升子程序、下降子程序和復位子程序,分別用來實現系統的初始化功能、手爪的抓取,釋放、平移機構的上升、下降以及復位等功能。中斷子程序用來處理PLC給伺服電機發送脈沖信號,告知系統脈沖已經發送完畢,可以進行下一步操作。

表1 PLC的I/O地址分配表Tab.1 PLC’s I/O address allocation table

圖3 PLC外部接線圖Fig.3 External wiring diagram of PLC

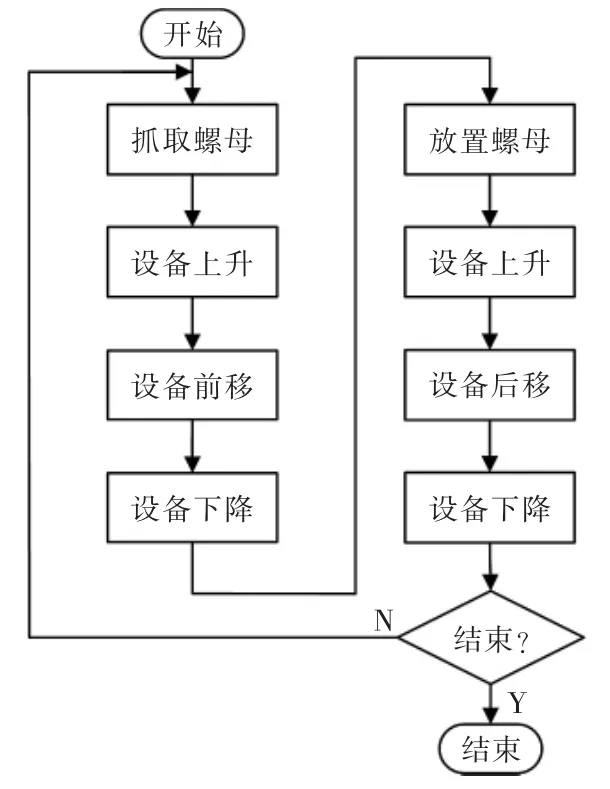

控制系統的主程序流程如圖4所示,由圖可知系統的工作流程:系統開始運行后,首先氣動手爪動作夾緊螺母毛坯料,然后氣缸動作帶動設備上升,設備到達上升上限位后,PLC控制伺服電機使設備前移來到下一工位,精確到達下一工位上方后,設備下降,下降到位后氣動手爪松開將螺母放到指定工位,最后設備原路返回到開始位置,等待下一步控制要求,直到結束信號的到來,其中每步動作是否完成由限位開關進行判斷。

圖4 控制系統流程Fig.4 Flow chart of control system

4 調試與實驗

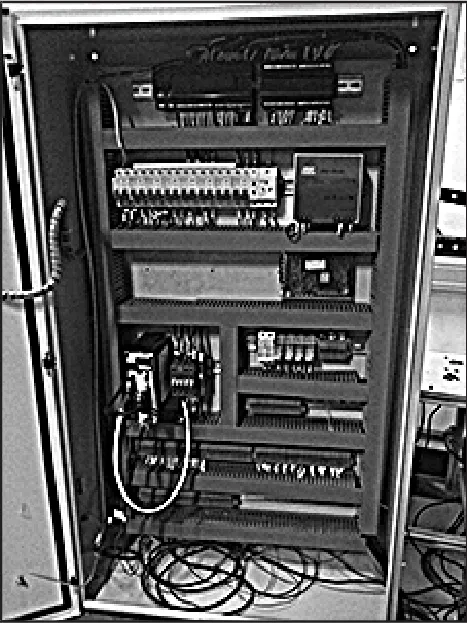

在完成控制系統的硬件和軟件設計的基礎上,設計開發了多工位螺母鍛壓輸送設備控制柜,并對系統進行了調試和實驗,控制柜實物如圖5所示。

實際調試時,遵循先硬件后軟件的調試原則,首先對系統的硬件進行了調試,為系統的軟件調試打下了基礎,然后進行軟件調試。軟件調試時,首先對各個功能子模塊進行調試,驗證硬件連接的正確性以及確保系統能夠實現單個功能。然后對整個系統進行聯調,使系統按照規定的時序進行動作。

圖5 控制柜實物Fig.5 Control cabinet

在對系統的硬件和軟件調試完畢后,對整個系統進行了實驗研究。實驗時,首先使設備處于初始位置,然后讓系統按照預先設定的流程進行動作,實驗結果表明,設計的控制系統能夠按照預定的順序進行動作,而且位置精度能夠滿足要求,順利地完成了螺母在各工位間的輸送任務,具有較高的自動化程度。

5 結語

針對螺母鍛壓生產過程中螺母胚料在各工位間輸送的自動化問題,本文在現有多工位螺母鍛壓輸送設備樣機的基礎上,基于PLC控制技術對設備的控制系統進行了詳細的設計,包括控制系統總體方案的設計,系統的硬件選型和軟件設計。在此基礎上對設計的系統進行了調試和實驗,結果表明設計的控制系統能夠實現多工位螺母鍛壓輸送設備的基本功能,實現了螺母胚料在各工位間輸送的自動化。

[1] 宋剛,張蕾,胡德金.基于普通編碼器的高精度位置檢測方法[J].上海交通大學學報,2003,37(5):699-702.

[2] 肖瀟,楊金堂,全芳成,等.伺服電機的選型原則與計算[J].機床與液壓,2014,42(22):44-46,49.

[3] 劉利群.基于s7-200的小型PLC控制系統改造[J].科技創新導報,2013(14):108-109.

[4] 張桂香,張志軍.PLC的選型與系統配置[J].微計算機信息,2005,27(9):81-82.

[5] 柳永杰,馬建偉.梳棉機控制系統改造中對PLC的選型探討[J].紡織科技進展,2012(2):48-49.

[6] 廖常初.PLC編程及應用[M].4版.北京:機械工業出版社,2013.■