電動執行機構推力輸出部件殼體設計優化

周祥態 ,紀慧泉,龔九洲 ,湯占峰

(1.揚州電力設備修造廠有限公司,江蘇 揚州 225003;2.江蘇旅游職業學院,江蘇 揚州 225127;3.中國能建工程研究院過程驅動控制研究所,江蘇 揚州 225003)

電動執行機構按最終動力輸出方式可分為轉矩輸出和直線推力輸出。推力輸出裝置是連接推力型電動執行機構一級裝置與閥門的紐帶,它將轉矩轉化為直線方向的推力,用于啟閉閘閥和截止閥等閥門。推力型電動執行機構一般處在高負荷、動作頻繁、惡劣工況環境下工作。

市場上推力型電動執行機構目前主要存在推力部件外殼被拉斷、銅螺母牙嵌擠潰、閥桿失穩以及閥桿卡死等問題。上述情況導致閥門工作異常,嚴重影響工業生產流程,甚至導致安全事故,因此提升推力輸出部件關鍵件的可靠性顯得意義重大。采用傳統的經驗類比設計方法在設計過程中難以預知其整體性能和可靠性,要做到高效、可靠的設計,需要在傳統設計方法基礎上引入現代化的設計方法理念——有限元分析方法。本文將傳統設計理念和有限元法結合起來,著重對推力輸出部件殼體進行強度和受力分析,根據分析結果,優化改進結構,從而提高整個部件的可靠性。

1 載荷工況分析

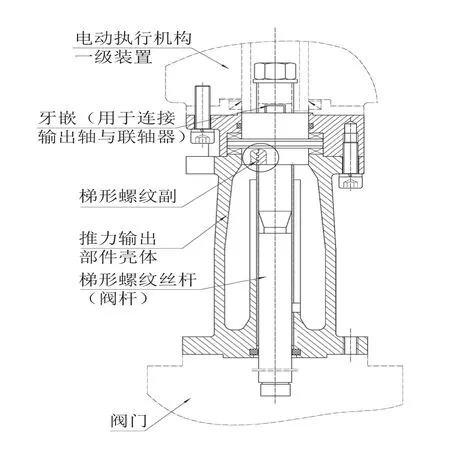

電動執行機構一級裝置產生的扭矩傳遞到輸出軸,輸出軸與推力輸出部件(扭矩轉推力裝置)聯軸器之間通過牙嵌嚙合,將扭矩傳遞到聯軸器。聯軸器內孔與閥桿通過梯形螺紋副傳動,聯軸器輸出的扭矩通過梯形螺紋副轉換成開啟、關閉閥門的推力。根據力與反作用力之間的關系,此時閥門閥桿對推力輸出部件會產生一個反方向的作用力,兩者大小相等,該反作用力最終全部傳遞到推力輸出部件殼體。針對調節型電動執行機構而言,由于一級裝置可以停止于客戶設定在全開、全關之間的的任意位置,此時推力輸出部件除滿足上述功能外,還可以起到調節閥門流量的作用。

2 殼體結構設計及強度分析

2.1 結構介紹

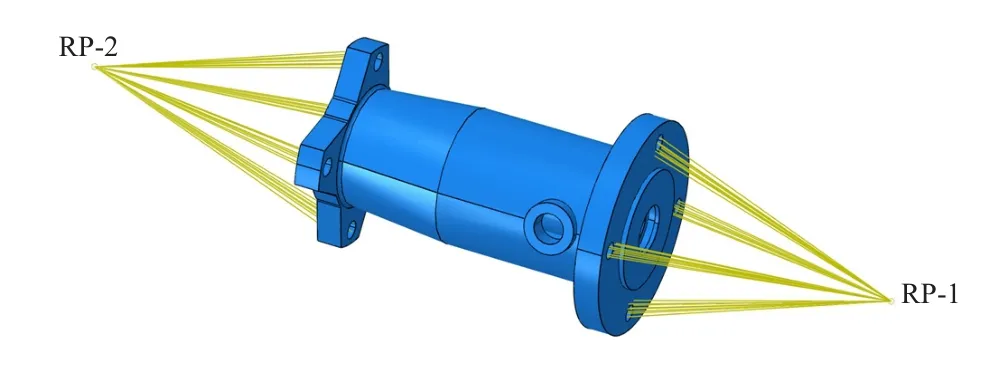

推力輸出部件結構一般分為以下幾個部分組成:①上法蘭:它主要連接推力輸出部件與一級裝置;②推力部件殼體:它是整個部件的載體,承受著部件全部載荷;③聯軸器及推力軸承:聯軸器是整個閥門的動力轉換載體,將扭矩轉換成推力,推力軸承主要作用是減小聯軸器轉動時與其他零件之間的摩擦,減少零部件之間的磨損;④下法蘭:主要用來連接閥門與推力部件。本文設計的推力輸出部件結構見圖1。

2.2 結構設計

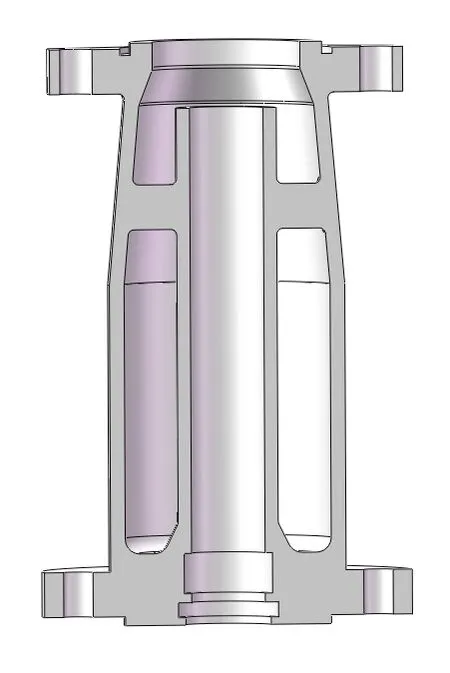

推力輸出部件作為扭矩——推力轉換裝置——直接關系著整個閥門管道系統整體運行的正常與否,而殼體作為推力部件的載體,承載著全部的拉力,直接關系到整個推力部件的可靠性。殼體設計安全系數過大會造成成本的浪費、體積的增大;安全系數過小,則有可能造成殼體變形過大,甚至損壞,因此殼體強度的設計是很重要的一個環節。考慮批量生產工藝性,殼體材料選用HT200,初步設計的殼體結構見圖2。

圖1 電動執行機構推力輸出推力部件結構圖

圖2 外殼三維圖

2.3 強度有限元分析

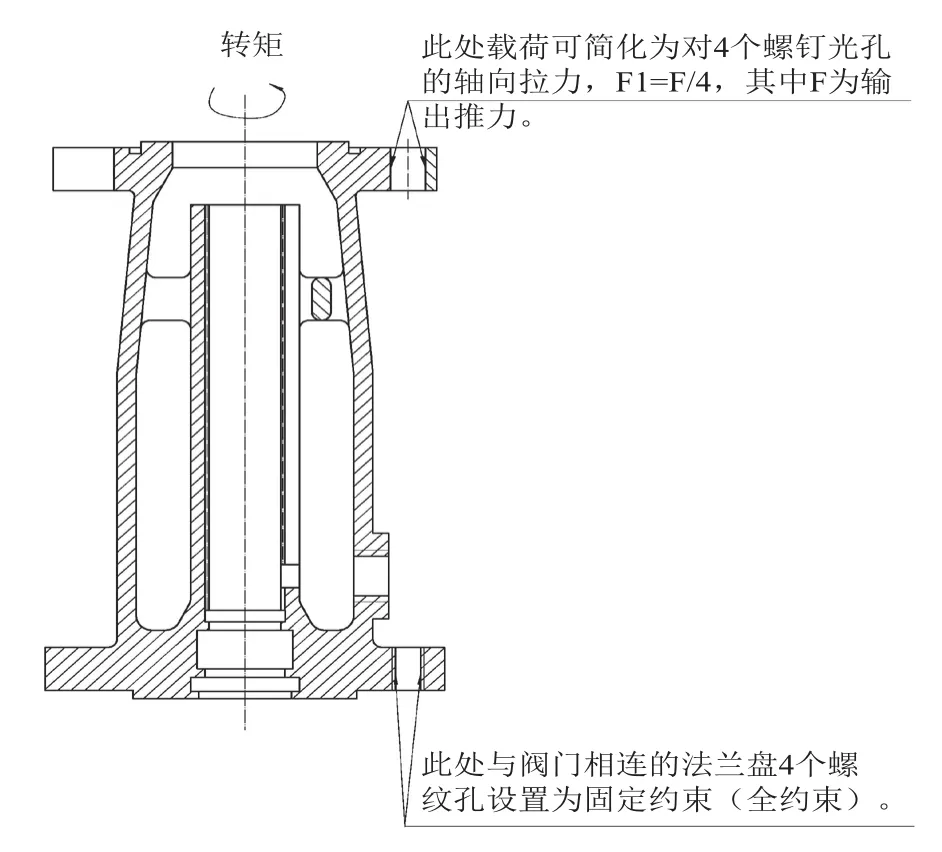

電動執行機構整機設計最大輸出推力25.85 kN,外殼在軸向方向承受推力,考慮到閥桿的導程角及摩擦系數,閥桿對外殼還有一個轉矩載荷,經過計算,約為轉矩的1/10,即5 N·m,經過分析,簡化得到圖3。

根據實際工作情況,在有限元軟件里對模型進行適當簡化,設定邊界、載荷約束條件,具體的殼體有限元載荷模型見圖4。外殼邊界條件設定:RP-1、RP-2兩點為邊界約束參考點,分別將上下法蘭的四個螺釘孔(統一簡化為光孔)與該點耦合(耦合約束能夠保證二者的自由度完全一致)。將RP-2設置為全約束(三個直線自由度和轉動自由度全為零),對RP-1點施加拉力及轉矩載荷,轉矩設定為5 N·m,拉力載荷按25 kN,30 kN,35 kN,40 kN四檔進行施加,分析外殼處在此四種載荷下的受力情況。

圖3 外殼載荷工況簡圖

圖4 殼體有限元載荷模型簡圖

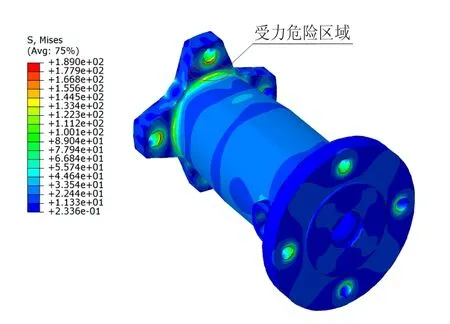

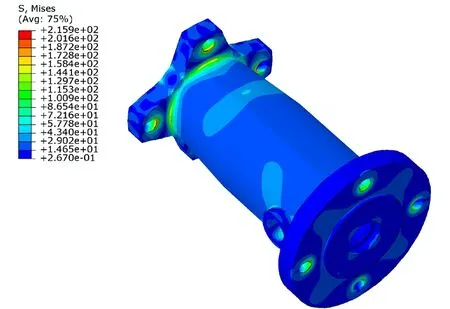

殼體在承受四檔拉力時最大應力部位均處在殼體上法蘭與中間回轉圓柱的過渡處。承受前兩檔載荷時,外殼最大應力均處于安全范圍。當殼體處在35 kN載荷時,薄弱部位的應力接近HT200的抗拉極限,40 kN時外殼薄弱處應力超過其抗拉極限。截取35 kN、40 kN載荷時的受力情況云圖分別見圖5、圖6。

圖5 殼體在35 kN拉力下的應力云圖

圖6 殼體在40 kN拉力下的應力云圖

從云圖上看,當載荷為35 kN時,處在殼體上法蘭與中間回轉圓柱的過渡處最大應力大約為180 MPa。HT200抗拉強度為200 MPa,接近斷裂極限,考慮到鑄造時的尺寸偏差及材料的致密度等因素,外殼處在該載荷下工作有出現斷裂失效的可能性。當載荷為40 kN時,處在殼體上法蘭與中間回轉圓柱的過渡處最大應力大約為215.9 MPa,超出HT200的抗拉極限,殼體此處會出現斷裂破壞。

2.4 殼體樣品抗拉實驗

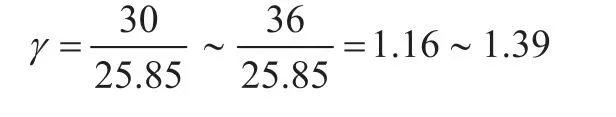

根據圖紙參數,設計砂芯模并澆鑄殼體樣品,取樣品5個在拉伸試驗機上進行樣品的抗拉實驗,當拉力達到30~36 kN時,5個樣品均被拉斷,且拉斷的部位高度一致,均出現在上法蘭與回轉圓柱過渡處。

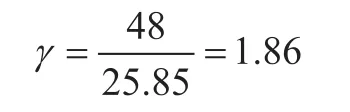

實際設計最大承載拉力F=25.85 kN,安全系數

考慮到實際工作時載荷波動,批量生產時的各種鑄造因素,如鑄缺、實體偏離等因素,該設計系數過小,因此需對殼體進行優化。

3 殼體優化及有限元分析

3.1 殼體優化方案

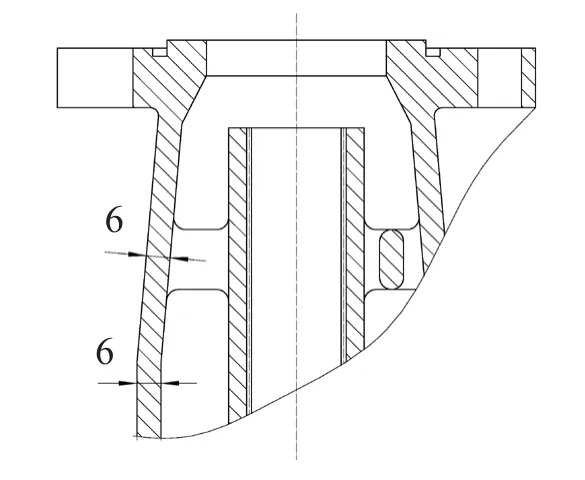

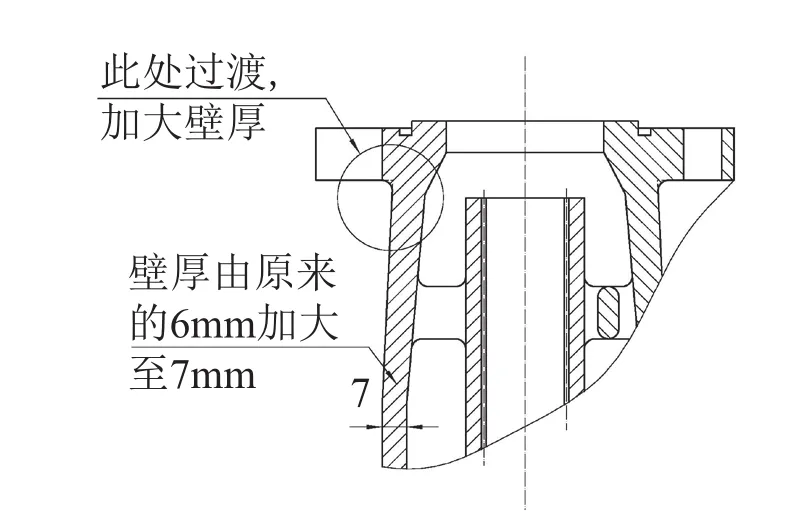

根據有限元分析結果及實際拉伸斷裂情況,將外殼中間回轉結構壁厚由原來的6 mm增大至7 mm,中間回轉圓柱與上法蘭過渡處采取均勻光滑過渡,增大過渡圓角。材料力學相關理論及實驗表明,零件尺寸突然改變處的橫截面上,應力并不是均勻分布的,尺寸改變越劇烈,角越尖、孔越小,應力集中的程度就越嚴。根據該理論,本文中采用光滑過渡,增大過渡圓角能有效避免應力集中,減小受拉時該處產生應力集中而導致殼體出現裂紋或斷裂的可能性。同時將過渡處壁厚增大,增強其抗拉抗壓強度。其他相關部位同時做出相應優化改動,優化前后具體結構對比見圖7、圖8。

圖7 優化前結構

圖8 優化后對應處結構 薄弱處結構

3.2 殼體優化后模型有限元分析

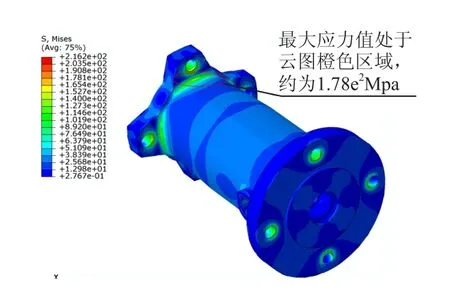

將優化后的模型導入有限元分析軟件,根據電動執行機構工作時,推力輸出部件實際載荷工況,建立符合實際工況的邊界載荷條件后進行有限元分析,不斷增大載荷,當載荷F=48 kN時,得到受力云圖見圖9。

圖9 優化后的殼體有限元分析分析結果

云圖中最大應力值為216.2 MPa,處于螺釘孔位置,考慮到模型及載荷的簡化,此處應力值的超差并不需要過多關心。影響整個殼體強度的區域仍然處在上法蘭與中間回轉圓柱殼體的過渡處,此區域的最大應力在云圖上處于橙色區域,約為178 MPa。接近HT200的抗拉極限。按此值計算得安全系數

該安全系數較大,因此優化后的殼體滿足要求。

4 結語

本文以傳統機械設計方法為基礎,結合現代化的設計思想方法和理論,對電動執行機構推力部件外殼的設計進行了較為詳細的研究。通過兩者的相互比對,得出外殼薄弱的部位高度一致,都處在殼體上法蘭與中間回轉圓柱的過渡處,為外殼的優化指明了方向。通過有限元平臺,不斷對外殼進行可視化模擬,優化改進零部件結構,提高了殼體的強度和安全系數,確保了整個產品的可靠性。

通過先進的有限元設計平臺,結合傳統的理論知識,可快速準確的模擬分析出產品設計可能存在的薄弱處,并有針對性地進行優化改進,該方法相對于傳統設計方法,具有快速、靈活多變、低成本等優點,能夠滿足現代化工業快速更新換代的節奏。

[1]徐聲云.超超臨界閥門電動執行機構大推力輸出裝置的研究[J].機電工程技術,2014,(6).

[2]周祥態.并聯式龍門銑床C形機架結構設計與模態分析[J].機械制造與自動化,2013,42(1).

[3]李實.階梯軸的有限元分析及其優化專用軟件的開發[D].湖南大學,2008.

[4]劉鴻文.材料力學Ⅰ[M].北京:高等教育出版社,2003.