汽車車身與外飾件色差控制

夏紹偉 陳燕君

上汽通用五菱汽車股份有限公司 廣西柳州市 545007

1 引言

隨車中國汽車工業(yè)的不斷發(fā)展,消費者對于汽車外觀質量的要求越來越高,汽車車身與外飾件顏色一致性也越來越受到消費者的關注和重視。同時,現代汽車車身涂裝也呈現出多樣化和個性化的發(fā)展方向,從耀目變換的金屬閃光漆到魅力無限的珠光漆,種類繁多的油漆種類和顏色給消費者有了更多的選擇空間,但是對于所有的汽車生產商也會面臨著同一問題,如何控制車身與外飾件之間顏色一致性。

2 色差產生原理、色差的定量表示及色差測量方法

2.1 顏色色差的定量表示

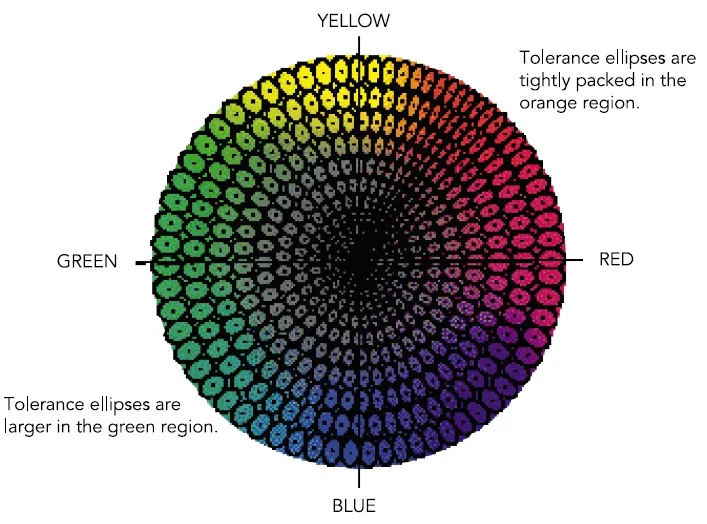

為了定性定量地表示顏色,1976年國際顏色管理委員會(CIE)用L*、a*、b*色空間測量物體顏色參數。在該色空間中,L*為明度,a*、b*為色度坐標。其中:+ L為白色方向,-L為黑色方向。+a*為紅色方向,-a*為綠色方向,+b*為黃色方向。-b*為藍色方向,中心為無色(如圖1和圖2所示)。

部件與標準色板之間的顏色差別即色差△Eab*=[(△ L*)2+(△ a*)2+(△ b*)2] 1/2

其中:△L*=L*部件-L*標準(明度差異)

△a*= a*部件-a*標準(紅/綠差異)

△b*= b*部件-b*標準(黃/藍差異)

如△L*為正值,說明樣品顏色偏淺;△L*為負值,樣品偏深。

△a*為正值,樣品偏紅;△a*為負值,樣品偏綠。

△b*為正值,樣品偏黃;△b*為負值,樣品偏藍。

一般情況下,△Eab*值越小表示色差越小。

2.2 色差的測試方法

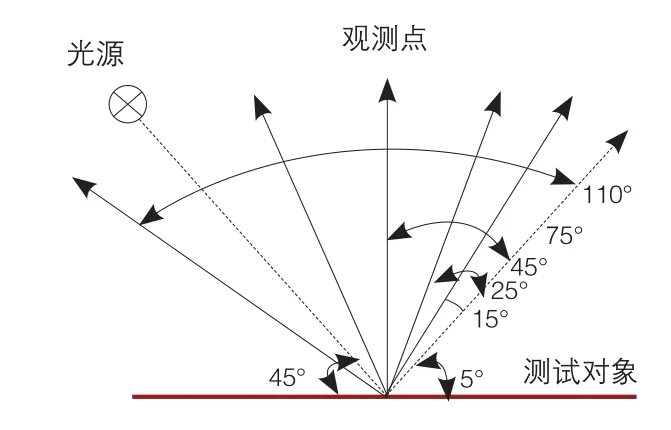

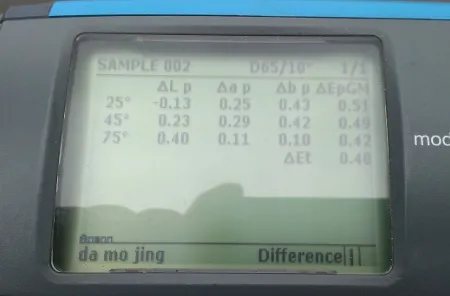

目前大部分汽車廠商通常使用色差儀評價L*、a*、b*顏色效果。從15°、25°、45°、75°、110°這5個角度精確、客觀、完整的評判金屬、珠光涂料在不同角度的顏色變化。其測色原理和測色結果如圖3、圖4所示。

15°視角測量為高光評色,該觀測方向接近鏡面反射,顏色受涂料內金屬絮片影響很大。110°視角測量為遠離鏡面反射,可排除大部分金屬絮片的影響,測量結果顯示樣品漫反射顏色,即顏料本身的顏色。

通常以25°、45°及75°的色差測量結果作為色差的衡量指標,先將顏色標準樣板的色度值輸入到色差儀中,并以此作為基準進行測量,測量結果△Eab*即為樣品某點與標準樣板的色差值。

3 色差鑒別與判定

3.1 色差的目視匹配與儀器判定

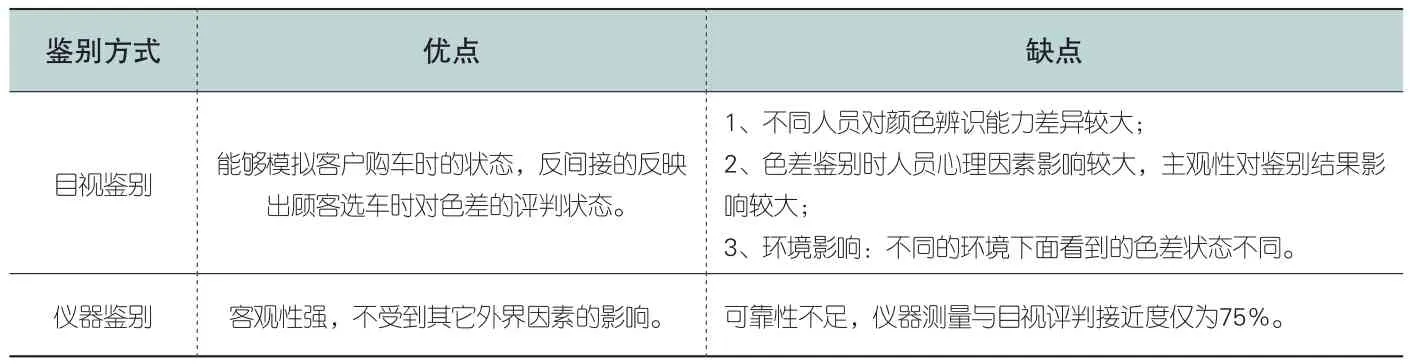

目前大部分汽車生產廠商對于色差鑒別和判定會采用目視匹配和色差儀判定兩種方式,兩種方式在實際色差控制過程中各有優(yōu)缺點,所以,普遍的做法是將目視匹配與儀器測量結合起來,技能主觀模擬用戶的眼光,又能用數據定量的描述偏差狀態(tài),指導后續(xù)的調整。

圖1 L*a*b*色空間

圖2 簡化模型

圖3 色差測量角度示意圖

目視鑒別:目視鑒別色差是一種非常直接的評判方法,可以直接反映肉眼對顏色一致性的感知,也能直接模擬和反映用戶購車時的感知,顧客不會帶著色差儀去買車,所以,肉眼的感知直接決定用戶對車輛顏色一致性的判斷。但是目視判定也存在著很強的主觀性,不同的人對顏色的識別和認知程度是不一樣的,例如紅綠色盲或者色弱的人是不適合進行色差評判的,其次,不同的人對于顏色的心理感受不一樣,在處理問題過程中我們經常遇到這種情況,一部分人認為色差不明顯,一部分人認為色差很嚴重,另一部分人表示不確定,出現這種情況時,往往會出現意見不合的情況。

儀器判定:伴隨著色差儀的出現,各個工廠能夠定量的去測量相關樣品與標準色卡的差異,為顏色的后續(xù)調整和后續(xù)控制提供了數據支持,通過運用SPC工具,一些工廠將建立起了長期的色差監(jiān)控體系,分析過程波動,很好的實現了色差的一致性控制。

關于儀器測量色差標準,目前大部分汽車供應商采用△Eab*值判定標準,一般情況下參考25°、45°和75°三個角度的色差綜合值,△Eab*≤1為合格,1<△Eab*≤1.7為科評審讓步,△Eab*>1.7為不合格。這個標準僅適用于相同品牌和型號的色差儀。但是基于目前SGMW和外飾件供應商的實際,會出現兩種情況:一是車身和供應商使用的色差儀品牌差異,不同品牌的色差儀因為內置算法的不同,會導致儀器之間的測量數據沒有可比性;二是同一個廠家和型號的色差儀,在測量某些顏色的車身和外飾件色差時,目視色差很小,數據卻差異很大,或者目視差異很大,數據測量卻差異很小,色差儀的準確性和可靠性也會存在問題。

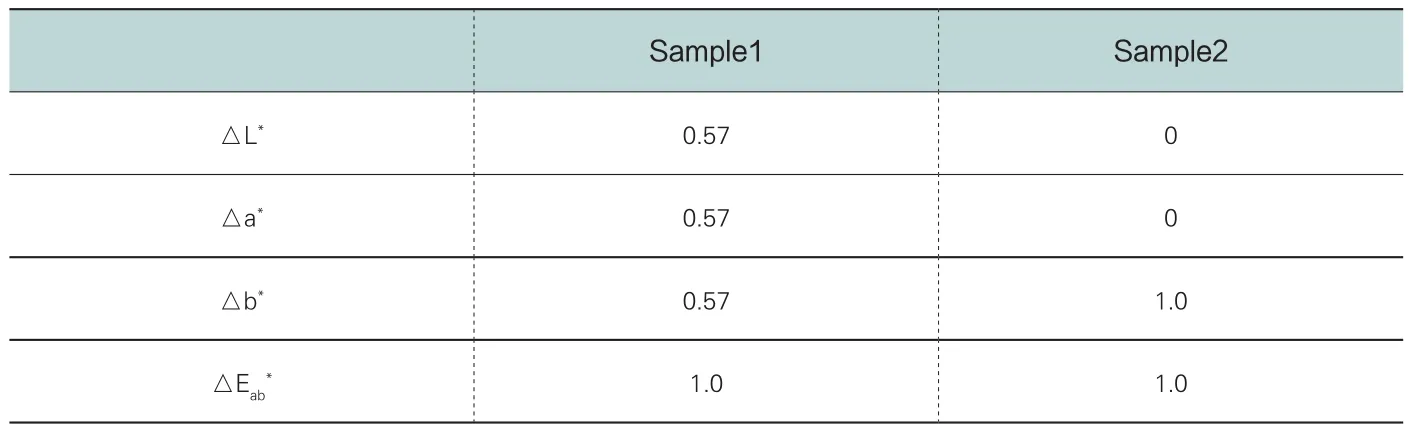

從上面的距離可以看出,在相同的△Eab*值下,兩個樣品所呈現的與標準色板之間的目視差異是很明顯的,也就是說,無論是采用目視鑒別還是儀器判定,都不能十分完美的解決色差問題,在實際色差控制中需要將目視與儀器結合起來,才能更好地控制車身與外飾件之間的色差。

4 色差控制

4.1 根據不同顏色的特點分別控制

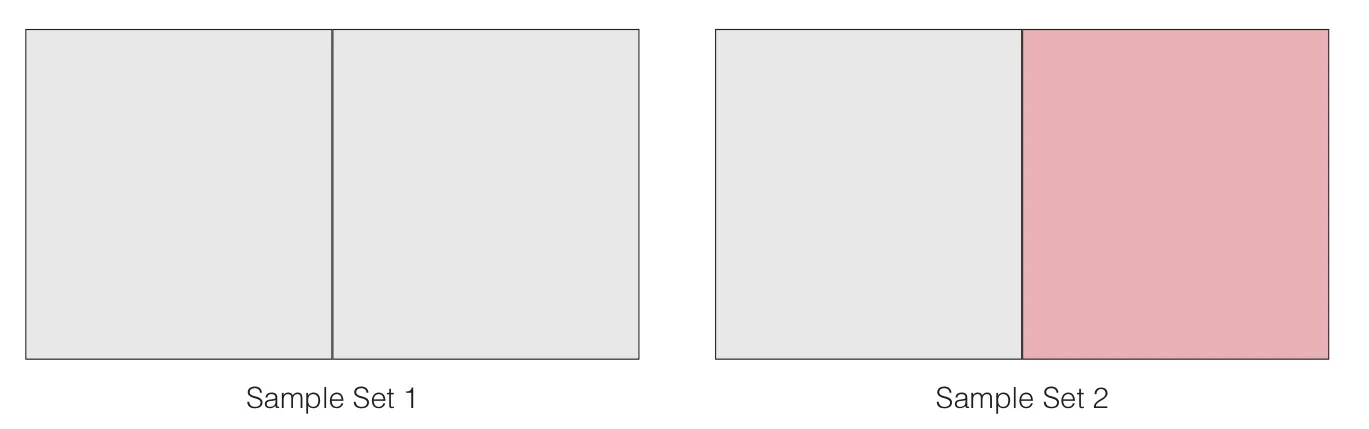

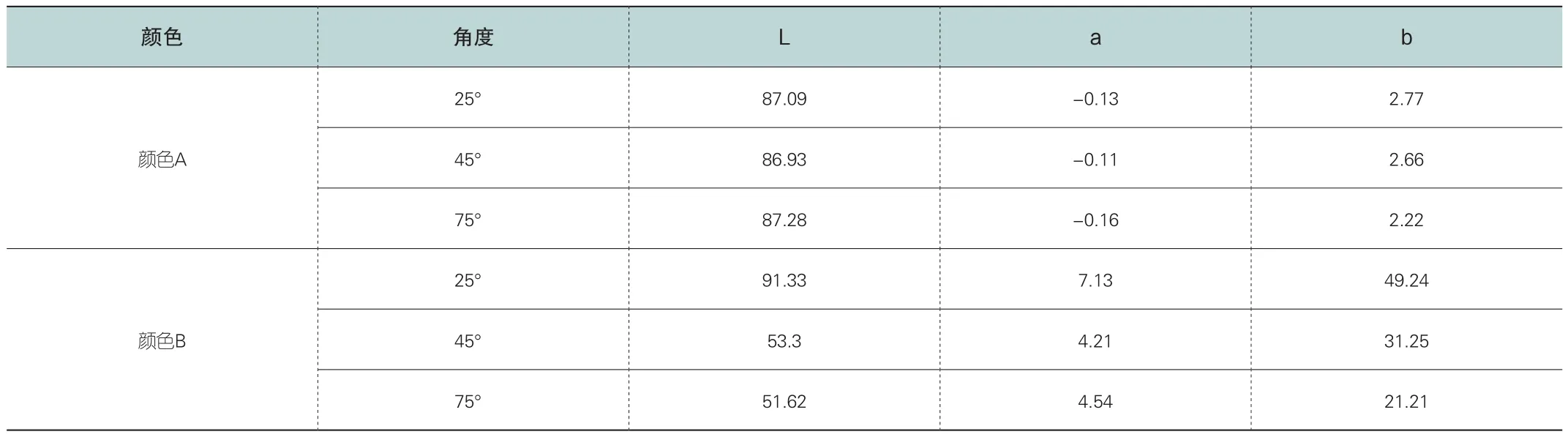

目前車身顏色開發(fā)呈現出多樣化和個性化的趨勢,面對越來越多的顏色,甚至一些特殊顏色,傳統(tǒng)的色差控制標準會被打破和推翻,如何根據不同顏色的特點來制定車身和外飾件色差控制手段和控制標準,協同兩者之間的控制方向,才能更好的控制整車顏色一致性。如下表2和圖6舉例了兩種顏色L、a、b值及不同色相狀態(tài)下肉眼可辨別色差范圍。

從表3可以看出顏色A本身明度很高,但是a、b色相微弱,結合圖6可以看出,當色相越來越小時,肉眼的色差識別范圍(橢圓范圍內表示色相在該范圍內時肉眼無法識別色差)越來越小,也就意味著只要色相與標準色板之間有輕微的差異,肉眼就能分辨出色差,換言之,顏色A在后續(xù)的色差控制過程中需要嚴格控制紅/綠和黃/藍相,明度控制相對來說可以寬松很多。再看顏色b,明度L和黃相b較高,但是紅相a值很低,結合圖6可以看出顏色B在a值的可識別數軸上面范圍很小,在后續(xù)的色差控制中需要嚴格控制紅相a,明度L和黃相b的控制可以寬松得多。通過上面的實例可以看出,每一種顏色中L、a、b值較小的要素決定了這個顏色的色差控制,這就是色差控制中的“木桶效應”。

表1 目視鑒別與儀器鑒別優(yōu)缺點匯總

表2 某顏色數據測量結果對比

圖5 同一測量值下的目視差異對比

表3 兩種顏色L、a、b值

圖6 不同色相狀態(tài)下肉眼色差辨別范圍

針對上述顏色的特點,我們在日常的色差控制會結合顏色特點,對該顏色的主要控制要素進行細化標準,當車身和外飾件都控制這個標準范圍內時,車身和外飾件的色差控制就會得到很好的效果。

4.2 定期的顏色匹配

前面已經說過目視匹配和儀器鑒別的優(yōu)點和缺點,在實際色差控制過程中我們常用的方法是講目視與儀器結合起來。用目視鑒別來彌補儀器測量中的誤差,用儀器測量來指導后續(xù)調整和控制,要實現這兩個目的必須具備兩個條件:一是必須有一個能夠相對客觀的鑒別色差的團隊,二是能夠有效識別不同色差儀的測量特點。

目前大部分廠商的做法是從新顏色項目階段開始組織涂裝車間、外飾件供應商、油漆供應商、質量檢驗部門定期進行顏色匹配,小組成員必須是能夠有效識別并客觀評價車身和外飾件之間的偏差,以專業(yè)的角度來審視整車顏色一致性,并指導車身和外飾件供應商后續(xù)顏色的調整。定期進行顏色匹配能夠促進車身和外飾件之間的色差控制交流,方便各方了解各自顏色的最新狀態(tài),將各方的色差控制引導向同一個方向,所以,定期進行顏色匹配是非常有利于車身和外飾件的色差控制的。

5 結語

整車顏色一致性控制是一項復雜的工作,需要持之以恒,根據實際情況不斷去探索和研究控制手段和控制標準,尋找各種顏色色差控制的最佳方法。同時建立起以預防為主的色差控制體系,防患于未然,提前發(fā)現和辨別潛在的風險,不斷持續(xù)改進色差控制工作,提高用戶滿意度。