非黏結海洋柔性軟管接頭密封性能的分析*

□ 吳翔實 □ 余榮華 □ 高連新 □ 袁鵬斌

1.華東理工大學機械與動力工程學院 上海200237

2.上海海隆石油管材研究所 上海 200949

3.海隆石油工業集團有限公司 上海 200949

1 研究背景

隨著海上油氣開發技術的不斷成熟,用于輸送油氣的非黏結海洋柔性軟管需求量越來越大。軟管是由鋼和塑料組成的復合管,與鋼管相比,具有對海底地形適應性好、連續長度長、安裝接頭少、抗腐蝕、可回收等優點,在海洋石油開發中有逐漸取代鋼管的趨勢,并已經形成了一系列標準和規范[1-2]。

軟管應用首先面臨的問題是如何將軟管與平臺或其它管線連接,這涉及到海洋軟管接頭的設計[3],連接強度和密封性是軟管接頭設計的核心。傳統的海洋軟管接頭多采用扣壓的方法進行連接,這種接頭不能提供足夠的氣密性,特別是當軟管外徑較大時,缺陷更為明顯[4]。目前,最新型的連接方式是將軟管各功能層單獨固定,將軟管各承載層的軸向載荷和彎曲載荷傳遞到終端連接器上,使接頭具有較高的連接強度。同時,設置專門的密封結構,解決管道內流體介質的密封問題[5-6]。這種新型連接方式成為海洋柔性軟管接頭的主流,其密封效果取決于密封結構的材料性能、幾何形狀和尺寸。由于密封結構形狀不規則,受力又較復雜,因此設計密封結構時很難用彈性力學方法求得解析解。筆者針對非黏結海洋柔性軟管接頭,利用有限元分析方法,研究了密封結構的外形參數對接頭密封性能的影響,分析了主要影響因素,可以為軟管接頭的密封設計提供參考。

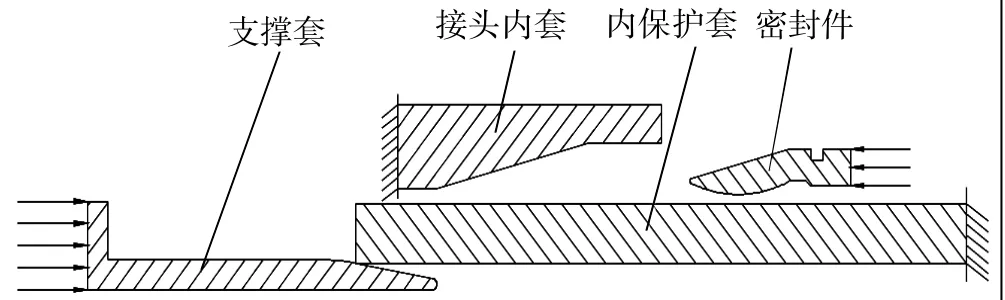

2 接頭密封結構

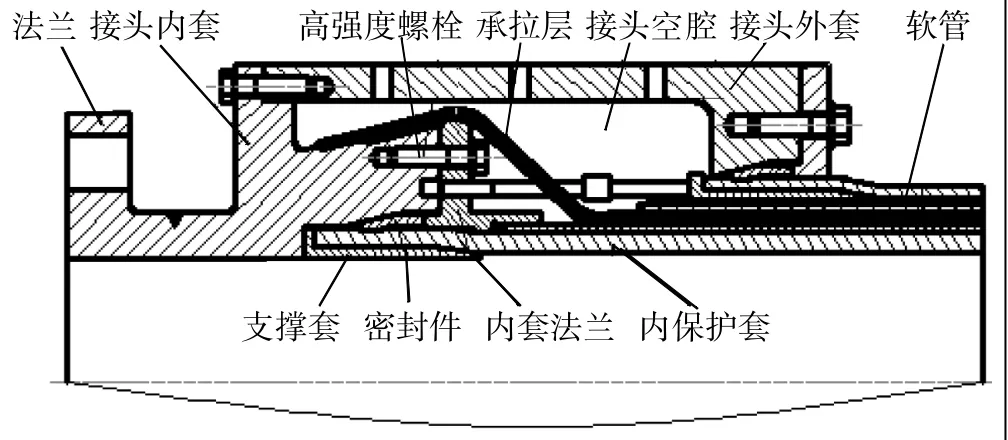

非黏結海洋柔性軟管接頭典型結構如圖1所示。通過焊接方法將接頭直接與復合軟管金屬承拉層連接在一起,同時向接頭空腔內注入大量環氧樹脂,環氧樹脂固化使接頭與復合軟管成為一體,為接頭提供足夠的連接強度。在接頭前端設計有密封結構,即在接頭內套與內保護套之間置入密封件,通過擰緊高強度螺栓,使內套法蘭擠壓密封件,產生初始變形,具有初始密封效果。當復合軟管內部充滿高壓輸送介質時,高壓介質會進一步壓縮密封件,使密封效果得到進一步提高,且輸送介質壓力越高,密封件的密封效果就越好。可見這一密封結構為自緊式密封,具有自密封效果。

▲圖1 非黏結海洋柔性軟管接頭典型結構

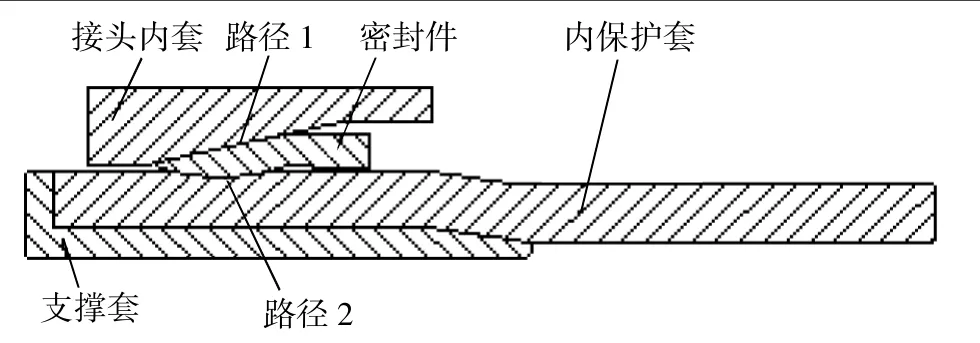

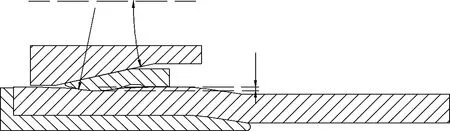

圖2是圖1中密封結構部分的局部放大圖。對這一密封結構而言,其內部流體泄漏有兩個途徑:①通過密封件材料本體毛細管的滲透泄漏,這與密封件的結構及材料性質有關;②沿密封件與壓緊面之間的界面泄漏,即圖2中空腔內錐和密封件外錐相接觸的路徑1及密封件與內護套層之間的接觸路徑2。由于密封件采用金屬材料,滲透泄漏可以避免,因此這一密封結構的泄漏主要是沿路徑1和路徑2的界面泄漏。

▲圖2 密封結構放大圖

接頭內套為金屬材料,內部含有帶錐度的空腔用于放置密封件。密封件材料為合金鋼,安裝接頭時,通過控制密封件的軸向位移使密封件壓緊接頭內套,兩者接觸面之間產生徑向過盈,防止內部流體沿路徑1泄漏。與密封件直接接觸的內保護套由高分子材料制成,安裝時密封件與內保護套之間有初始過盈量,形成初始密封,防止內部流體沿路徑2泄漏。支撐套由金屬材料制成,在內部流體介質的作用下,支撐套受到徑向壓力而脹大,使內保護套進一步壓緊密封件。密封件與內保護套及密封件與接頭內套之間的接觸應力均會增大,進一步防止流體沿路徑1和路徑2泄漏,從而加強密封性能,且需密封的內部流體壓力越高,加強效果就越好。

3 有限元模型

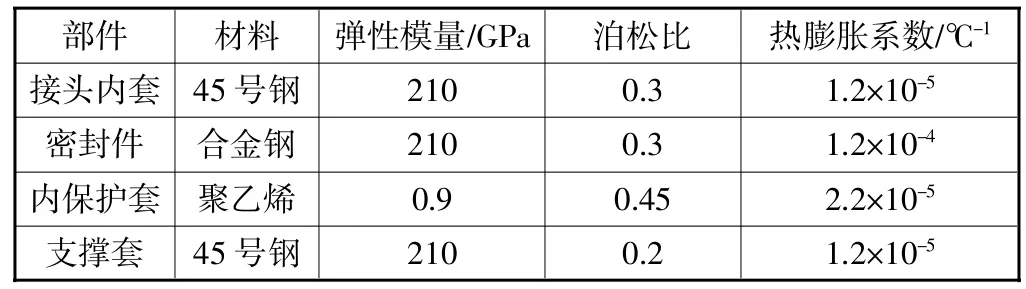

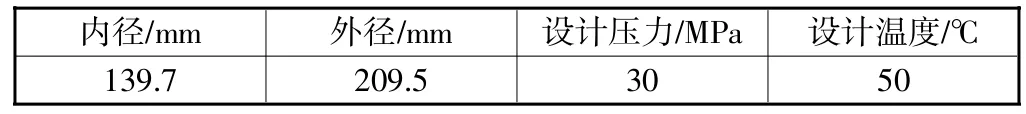

針對圖2所示密封結構,建立有限元分析模型。這一結構的部件和載荷都為軸對稱,因此有限元分析時建立二維軸對稱模型。支撐套、密封件和接頭內套選用金屬材料,內保護套選用高分子材料,在小變形時高分子材料可以用線彈性材料進行模擬。海洋軟管接頭在海洋中容易受到交變載荷影響,受力情況復雜,為了保證密封件在載荷變化的情況下仍能保持密封性,在進行有限元模擬時接頭結構要保持線彈性[7-8],因此在有限元分析時建立線彈性模型。各部件材料性能見表1,海洋軟管參數見表2。

表1 部件材料參數

表2 海洋軟管參數

密封件受力情況復雜,在有限元分析時應綜合考慮模型的接觸非線性和幾何非線性問題。進行網格劃分時采用三節點三角形單元對接頭模型進行離散,對接觸密封部位應進行局部細化。接頭密封結構有限元模型的網格劃分如圖3所示。

▲圖3 有限元模型網格劃分

海洋軟管接頭的工作溫度為50℃,為了分析結構在特定溫度下的密封性,通過三個步驟進行模擬。

(1)模擬裝配過程。限制接頭內套左端和內保護套右端的軸向自由度,對支撐套和密封件施加軸向位移,如圖4所示。

▲圖4 模擬裝配示意圖

(2)模擬管道內高壓狀況。在管道內均勻施加30 MPa的均布徑向壓力載荷。

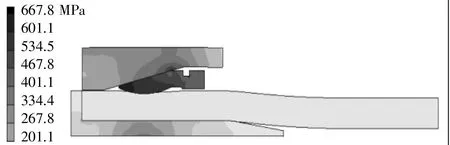

▲圖5 接頭應力分布云圖

(3)模擬工作溫度。在整個模型上施加溫度場,加載完成后的應力分布云圖如圖5所示,由圖5可知,密封件的等效應力較大,因此材料的要求較高。密封件與接頭內套之間為金屬-金屬錐面密封,實現路徑1的密封。支撐套主要起到支撐作用,控制內保護套的徑向位移,封堵密封件與內保護套之間的間隙,實現路徑2的密封。

4 參數分析

非黏結海洋柔性軟管接頭密封結構的設計中,密封件的軸向位移、接頭內套內錐、密封件外錐、密封件與內保護套過盈量對結構的密封性能有重要影響。如圖6所示,R為密封件圓弧半徑,δ為密封件與內保護套的徑向過盈量,θ為錐面與軸向的夾角。在進行參數選擇時,要保證接頭工作時部件不超過屈服應力。密封件的屈服應力為758 MPa,內保護套的屈服應力為35 MPa。

圖6 密封結構參數

4.1 密封件錐度

密封效果優劣與接觸面上的接觸應力大小及接觸面長度密切相關,要實現良好的密封,需要滿足以下兩個條件[9]:①接觸應力盡量大,應至少大于所密封的流體壓力,接觸應力越大,泄漏通道越窄;②密封面接觸長度盡量長,增加泄漏路徑長度,也就是增大泄漏阻力。為了評價密封件的密封性能,引入積分強度的概念[10]。

式中:Pz為積分強度;σc為接觸應力;L為接觸長度。

當接頭內套的內錐和密封件的外錐錐度不同時,密封件很容易產生應力集中,且路徑1的局部接觸應力較大,有效接觸長度較短,積分強度較小,因此接頭內套的內錐和密封件的外錐選用同錐度為宜。

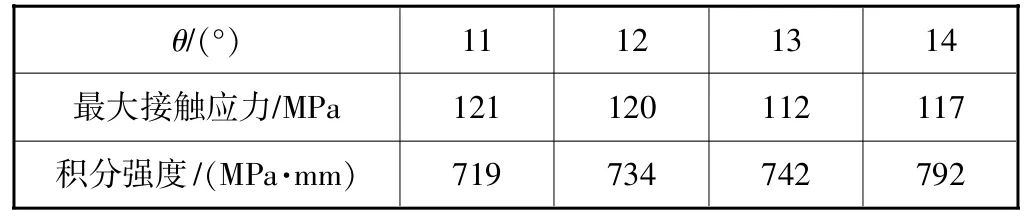

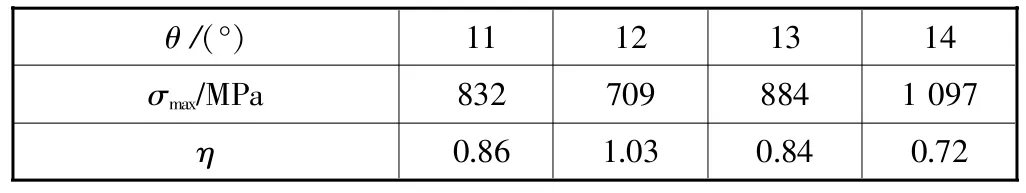

表3為在不同錐度下路徑2的積分強度和最大接觸應力,可以看出,密封件的θ對路徑2的密封性能影響較小,因此主要依據路徑1的密封性能選擇錐度。設計時希望在密封件等效應力較小的情況下得到較大的積分強度,因此使用有效比值η來評估結構的合理性,η越大則密封件越合理。

式中:Pz′為路徑1積分強度;σmax為密封件的最大等效應力。

由表4可以看出,當密封件θ為12°時,有效比值最大,結構最合理。

4.2 密封件軸向位移

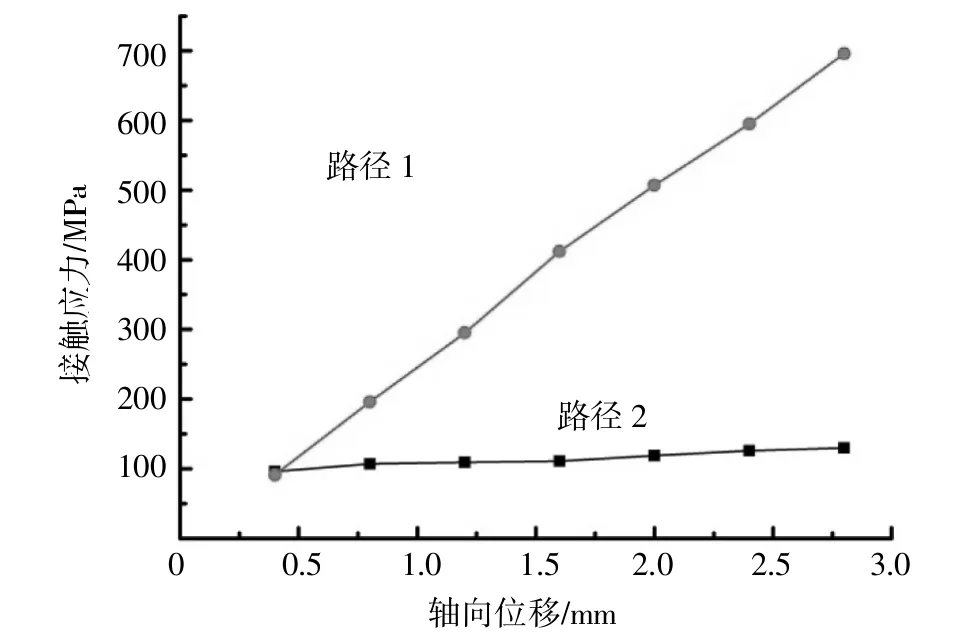

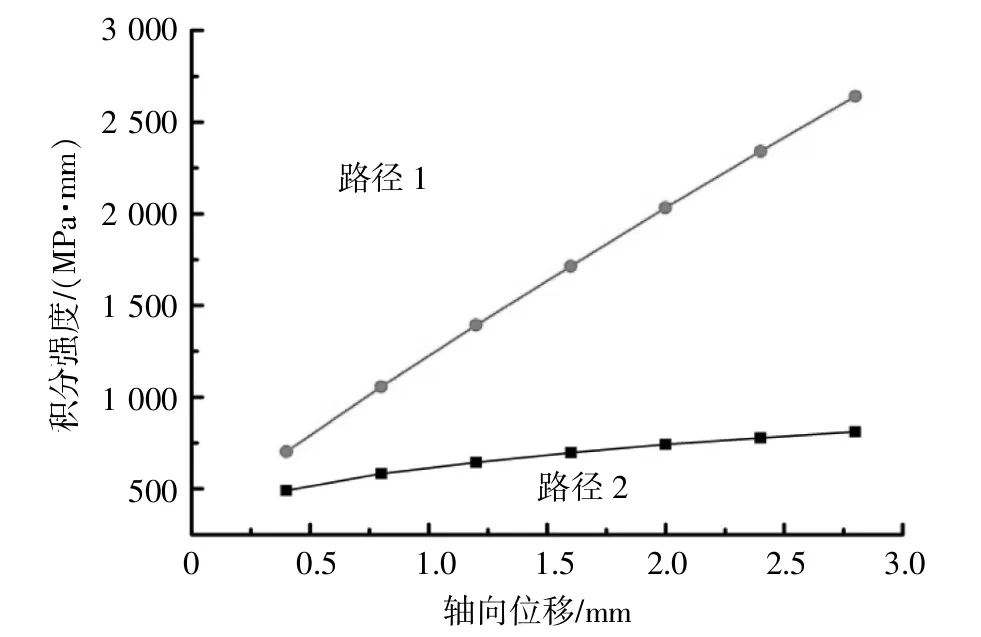

當θ為12°時,對密封件施加0~2.8 mm的軸向位移,規定密封件和內套接觸時的位置為位移加載初始位置。不同軸向位移下路徑1和路徑2的接觸應力如圖7所示,積分強度如圖8所示。

表3 不同錐度下路徑2密封性能

表4 不同錐度下路徑1有效比值

圖7 不同軸向位移下接觸應力

圖8 不同軸向位移下積分強度

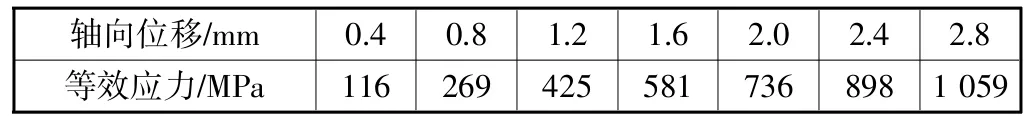

由圖7、圖8可以看出,隨著軸向位移的增大,路徑1和路徑2的最大接觸應力和積分強度不斷增大。隨著軸向位移的增大,密封件的等效應力也在不斷增大,見表5。

表5 不同軸向位移下等效應力

綜合圖7、圖8和表5,密封件軸向位移為1.6~2.0 mm時,密封性能最佳。此時計算得到路徑1的平均接觸應力為 63~74 MPa,安全因數為 3.15~3.7,該接頭的設計壓力為20 MPa,滿足使用要求。

4.3 密封件圓弧半徑

路徑1的密封性能主要和密封件錐度和軸向位移有關,而密封件的圓弧半徑及密封件與內保護套的初始過盈量主要影響路徑2的密封性能。

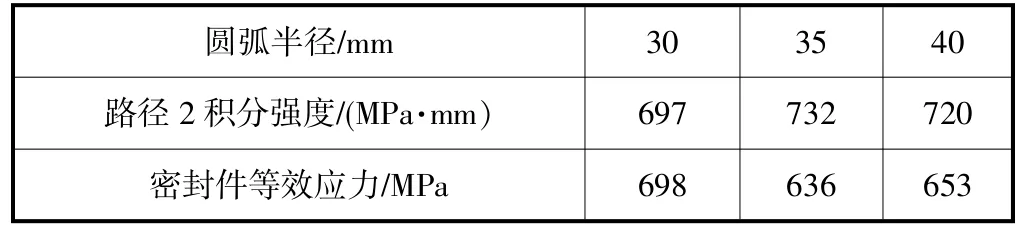

表6 不同圓弧半徑下密封性能

表6為在不同圓弧半徑情況下的路徑2積分強度和密封件等效應力,可以看出,當圓弧半徑為35 mm時,路徑2的積分強度最大,密封件等效應力最小,因此圓弧半徑應選用35 mm。

4.4 密封件初始過盈量

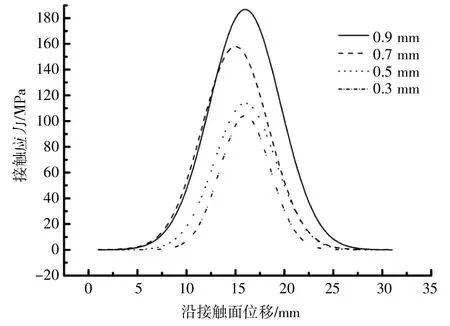

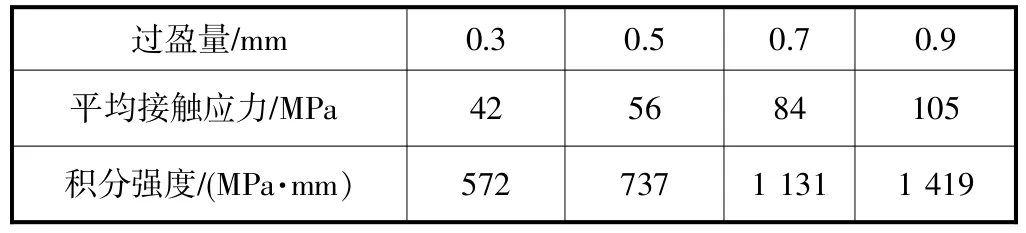

在密封件與內保護套材料已經確定的前提下,兩者接觸面之間的初始過盈量就決定了路徑2的密封性能。圖9給出了不同過盈量下路徑2的接觸應力分布計算結果。

圖9 不同過盈量下路徑2接觸應力分析

由圖9可以看出,隨著過盈量的增大,路徑2的接觸長度和最大接觸應力都隨之增大,對密封效果有利。當然,過盈量增大到一定程度后,高分子材料會發生屈服,且容易老化。當過盈量為0.7 mm時,內保護套開始屈服,因此過盈量不宜大于0.7 mm。

表7列出了不同過盈量下路徑2的性能參數,結合圖9和表7,密封件與內保護套的初始過盈量應在0.3~0.5 mm之間,計算得到此時路徑2的安全因數為2.1~2.8。

表7 不同過盈量下路徑2密封性能

5 結論

對工作壓力下的非黏結海洋柔性軟管接頭密封結構進行分析,模擬密封件在不同錐度、軸向加載位移、圓弧半徑及密封件與內保護套初始過盈量時的密封性能和變化規律。

密封件錐度、軸向加載位移、圓弧半徑及密封件與內保護套初始過盈量對密封件的密封性能有重要影響。當接頭內套內錐和密封件外錐不匹配時,密封件接觸表面應力集中明顯,很容易發生屈服變形,損壞密封件。設計和加工時應保證兩者同錐度,經計算得到θ為12°時最為適宜。

路徑1的密封性能主要和密封件錐度和軸向加載位移有關,軸向加載位移合理范圍為1.6~2.0 mm。

密封件圓弧半徑及初始過盈量主要影響路徑2的密封性能,圓弧半徑最佳為35 mm,密封件與內保護套的初始過盈量合理范圍為0.3~0.5 mm。

[1]Recommended Practice for Flexible Pipe 17B:API RP 17B[S].

[2]SpecificationforUnbondedFlexiblePipe17J:APISPEC17J[S].

[3]李翔云,畢祥軍,王剛,等.海洋非黏結柔性管道接頭密封結構分析[J].計算機輔助工程,2014,23(6):56-60.

[4]龐樹民,唐建華,王琳,等.海底復合軟管新型接頭[J].石油工程建設,2012,38(4):14-17,8.

[5]FERNANDO U S,NOTT P,GRAHAM G,et al.Experimental Evaluation of the Metal-to-Metal Seal Design for High-Pressure Flexible Pipes[C].Offshore Technology Conference,Houston,2012.

[6]FERNANDO U S,DODDS N,LEYLAND J,et al.Prevention of Fretting/Wear Damage in Pressure Armour Layers of Flexible Pipes Designed for High Pressure Applications[C].Offshore Technology Conference, Rio de Janeiro, 2011.

[7]蔡仁良,顧伯勤,宋鵬云.過程裝備密封技術[M].2版.北京:化學工業出版社,2006:28-30.

[8]余同希,薛璞.工程塑性力學[M].2版.北京:高等教育出版社,2010:1-3.

[9]TAKANO J,YAMAGUCHI M,KUNISHIGE H.Development of Premium Connection “KSBEAR” for Withstanding High Compression,High External Pressure, and Severe Bending [J].Kawasaki Steel Technical Report, 2002(47):14-22.

[10]吳稀勇,閆龍,陳濤,等.彎曲載荷下特殊螺紋接頭密封性能的有限元分析[J].鋼管,2010,39(6):70-73.