低溫風干型醬鴨加工過程中脂質氧化特性

程珂萌,周昌瑜,潘道東,2,*,曹錦軒,曾小群,孫楊贏,吳 振

(1.寧波大學 浙江省動物蛋白食品精深加工技術重點實驗室,浙江 寧波 315211;2.南京師范大學金陵女子學院食品科學與營養系,江蘇 南京 210097)

醬鴨作為中國傳統醬鹵肉制品,因肉質鮮嫩、風味獨特而深受人們喜愛。傳統的醬鴨加工工藝主要有腌制和醬制[1-2],其風味形成有限,不能滿足消費者對醬鴨風味的追求[3]。近年來的研究指出,風干能有效改進干腌肉品的風味缺陷,腌制后引入高溫風干,其可增加腌肉制品的風味,但會使其口感變硬,不易咀嚼[4]。而低溫風干作為肉制品重要的加工工藝,其可以促進腌肉制品的脂質分解氧化,加速游離脂肪酸(free fatty acid,FFA)的積累,形成腌肉制品特有的風味[5]。低溫風干工藝已在風鴨、干腌鵝肉和干腌馬肉的加工中被廣泛研究[5-7],而醬鴨的生產有著自己獨特的加工方式,低溫風干在醬鴨的生產中對醬鴨風味品質的影響目前尚不清楚,其對醬鴨脂質氧化的貢獻也未被研究。

脂質氧化作為衡量肉品品質和可接受性的重要參數,對肉制品的化學和感官特性起重要作用。在肉品加工過程中,肌內脂質通過脂質水解和氧化逐漸降解。脂質水解主要包含甘油三酯和磷脂的水解[5]。研究發現,肉類產品脂質水解形成的FFA可能主要來源于磷脂的水解,如鴨肉、香腸和火腿等[8-10]。脂質水解產生FFA是揮發性化合物的主要前體物質[6],這些前體物質會進一步發生氧化形成小分子的風味物質。其中,脂質氧化包括脂肪酸的自動氧化和酶促氧化,會產生大量的氫過氧化物,這些氫過氧化物不穩定,會進一步分解成小分子的醛類、醇類、酮類和呋喃類等揮發性風味化合物[6]。所以,脂質氧化與肉類風味形成直接相關[11]。此外,張培培等[12]研究發現,脂質氧化產生的氫過氧化物和自由基也能促進蛋白質氧化。目前,脂質氧化研究大多集中在干腌肉制品和發酵肉制品[6-7,9-10]中,但醬鹵肉制品脂質氧化研究還較少,所以低溫風干對醬鴨加工過程中脂質氧化特性和醬鴨品質的影響值得深入地研究和闡釋。

鑒于此,本實驗引入低溫風干制備醬鴨,并研究原料、腌制、風干、醬制、殺菌等工藝點中鴨肉的pH值、磷脂、FFA、過氧化值(peroxide values,POV)、硫代巴比妥酸(thiobarbituric acid reactive substances,TBARS)值和揮發性鹽基氮(total volatile base nitrogen,TVB-N)值的變化規律,以期為醬鴨加工過程中脂質氧化機理提供理論支撐和改善醬鴨品質提供技術參考。

1 材料與方法

1.1 材料與試劑

番鴨((90±5)日齡,雄鴨) 寧波市售;37 種脂肪酸混標和十七烷酸標品 美國Sigma公司;二氯甲烷、正己烷、異丙醇、乙腈、甲醇和二丁基羥基甲苯均為色譜純;氯仿、14%三氟化硼-甲醇溶液、二氯甲烷、乙酸、乙醚、碘化鉀、硫代硫酸鈉、TBARS、三氯乙酸等均為分析純。

1.2 儀器與設備

HSW型智能恒溫恒濕培養箱 浙江寧波江南儀器廠;FE20 pH計 梅特勒-托利多儀器(上海)有限公司;BSKSD071半定量定氮儀 寧波市鄞州百順實驗儀器設備有限公司;RE-2000A旋轉蒸發儀 杭州億捷科技有限公司;5977A-7890B氣相色譜-質譜聯用儀安捷倫科技(中國)有限公司;ACQUITYTM超高效液相色譜-四極桿飛行時間質譜(ultra-performance liquid chromatography-quadrupole time-of-f l ight mass spectrometry,UPLC-Q-TOF-MS)聯用儀 美國Waters公司;Infinite 200 Pro全波長掃描多功能酶標儀 瑞士Tecan公司。

1.3 方法

1.3.1 樣品制備和取樣

低溫風干型醬鴨工藝流程:原料肉→腌制→風干→預煮→清洗→醬制→冷卻→真空包裝→高溫滅菌。

原料肉:取宰后24 h的42 只新鮮番鴨鴨肉;腌制:按100 kg鴨肉計,將8 kg食鹽、5 g亞硝酸鈉拌勻,在4 ℃干腌2.5 h,再在18 ℃用飽和食鹽水中濕腌2.5 h;風干:將腌制鴨肉,在恒溫恒濕培養箱中風干,其風干溫度12 ℃,風干相對濕度65%,風干時間24 h;預煮:風干后的鴨坯,放入鍋中,清水浸沒,煮沸10 min后撈出,要求預煮到肉塊中心無血水;清洗:用冷水將煮好的鴨坯洗凈,并瀝干水分;醬制:按100 kg鴨肉計,添加醬油3 kg、白糖2 kg、生姜5 kg、料酒5 kg、鹽2 kg、焦糖色0.9 kg,小火燉60 min,味精待起鍋前適量加入;冷卻:冷卻至室溫;真空包裝:將鴨肉裝入高溫蒸煮袋中進行真空包裝;高溫滅菌:滅菌條件采用121 ℃、15 min,滅菌后迅速冷卻。

參照已有研究[2,4-5],選取原料、腌制后、風干6 h、風干12 h、風干24 h、醬制后、殺菌后這7個工藝點的鴨胸肉作為樣品來分析低溫風干型醬鴨加工過程中脂質氧化特性變化規律,選取3 個重復,將樣品置于-80 ℃冷凍貯藏,以進行后續測定。

1.3.2 pH值的測定

參照Henning等[13]的方法,略作修改。準確稱取去除可見皮下脂肪和結締組織的肌肉10.0 g,加入50 mL蒸餾水,用高速分散器于12 000 r/min冰浴勻漿3 次、每次15 s、間歇30 s,室溫靜置15 min,然后按照pH計操作流程測定樣品懸浮液的pH值。

1.3.3 磷脂組分的提取和測定

參照Vasta[14]和Jerónimo[15]等的方法提取脂質,略作修改。去除鴨胸肉的可見皮下脂肪和結締組織,準確稱取肌肉3.0 g,切碎,加入50 mL二氯甲烷-甲醇(2∶1,V/V)溶液混合,靜置l h,過濾加入0.2 倍體積的生理鹽水(7.3 g/L NaCl、0.5 g/L CaC12),3 000 r/min離心15 min,取下層液體,旋轉蒸發(44 ℃),蒸干其中的有機溶劑,得到總脂質,貯存于-40 ℃冰箱中。

磷脂提取參照García Regueiro等[16]的方法。20.0 mg總脂質提取物溶解于1.0 mL氯仿中,將0.5 mL的溶液轉移到氨丙基硅膠小柱(100 mg、1 mL),在轉移之前,將其用1.0 mL氯仿進行活化。該微柱用2.0 mL氯仿-異丙醇(2∶1,V/V)溶液清洗,以除去烴類、膽固醇酯類和甘油三酯,然后用3.0 mL乙酸-乙醚(2∶98,V/V)除FFA。最后,用3.0 mL甲醇洗脫出磷脂。通過旋轉蒸發除去溶劑,殘余物溶解在0.3 mL流動相C己烷-異丙醇-水(120∶80∶11,V/V)溶液。

將處理好的樣品,用UPLC-Q-TOF-MS儀器進行檢測。液相色譜條件使用C18柱(2.1 mm×100 mm,1.7 μm),柱溫55 ℃,進樣量5 μL,流速400 μL/min。正離子模式使用不同比例的流動相:A乙腈-水(60∶40,V/V)和B異丙醇-乙腈(90∶10,V/V),流動相體系含10 mmol/L甲酸銨和0.1%甲酸。負離子模式使用不同比例的流動相:A乙腈-水(60∶40,V/V)和B異丙醇-乙腈(90∶10,V/V)。梯度洗脫程序:60% A-40% B(初始);57% A-43% B(0~2 min);46% A-54% B(2~12 min);1% A-99% B(12~18 min);60% A-40% B(18~20 min)。質譜條件:電噴霧電離,正/負離子化模式,毛細管電壓為3.0 kV(正離子)/2.8 kV(負離子),錘孔電壓為35 V(正離子)/50 V(負離子),去溶劑氣溫度550 ℃,氣流速率700 L/h,離子源溫度120 ℃,采集范圍m/z 50~2 000。采用峰面積歸一法定量。

1.3.4 FFA的提取和測定

參照Soriano等[17]的方法,略作修改。FFA分離采用氨丙基硅膠小柱(100 mg、1 mL),小柱用3 mL二氯甲烷溶液活化,10 mg脂質溶于4 mL 0.2 g/L二丁基羥基甲苯/正己烷溶液中,再用5 mL 2%乙醚-乙酸溶液洗脫,而后用N2吹干,添加20 μL 10 mg/mL的十七烷酸作為內標,加入1 mL 14%三氟化硼-甲醇溶液,50 ℃水浴20 min使脂肪酸甲酯化,脂肪酸甲酯化產物用2 mL正己烷溶液提取,取樣液1 mL進樣分析。

色譜柱:DB-WAX(30 m×0.25 mm,0.25 μm),升溫程序:從100 ℃以10 ℃/min的升溫速率,線性升溫至200 ℃,保持5 min,以2 ℃/min的升溫速率,線性升溫至230 ℃,保持10 min,以10 ℃/min的升溫速率,線性升溫至240 ℃,載氣(He)流速1.0 mL/min,進樣量1 μL,分流比5∶1。

電子電離源;電子能量70 eV;傳輸線溫度240 ℃;離子源溫度230 ℃;質量掃描范圍m/z 40~500。采用混標進行定性和定量。

1.3.5 POV的測定

參照GB 5009.227—2016《食品中過氧化值的測定》[18]的方法。

1.3.6 TBARS值的測定

參照Wang Ying等[6]的方法,略作修改。準確稱取去除鴨胸肉可見皮下脂肪和結締組織的肌肉2.0 g,切碎,加入10 mL 17.5%的三氯乙酸溶液,在冰水浴中以32 000×g均漿2×10 s,過濾,加入1 mL 0.02 mol/L TBARS溶液,于沸水浴加熱40 min,取出冷卻后以2 000×g離心5 min,上清液中加1 mL氯仿搖勻,靜置分層后取上清液分別在532 nm和600 nm波長處比色,記錄吸光度并用以下公式計算:

1.3.7 TVB-N值的測定

參照GB/T 5009.44—2003《肉與肉制品衛生標準的分析方法》[19]的方法。

1.4 數據分析

采用SAS 7.0軟件對pH值、磷脂組分、FFA、POV、TBARS值和TVB-N值進行單因素方差及顯著性分析(Duncan’s multiple range test),統計學顯著水平設定為0.05,極顯著水平設定為0.01。

2 結果與分析

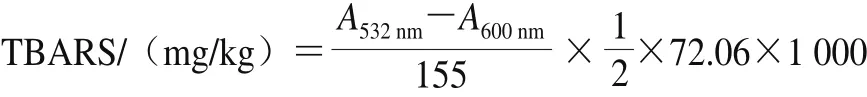

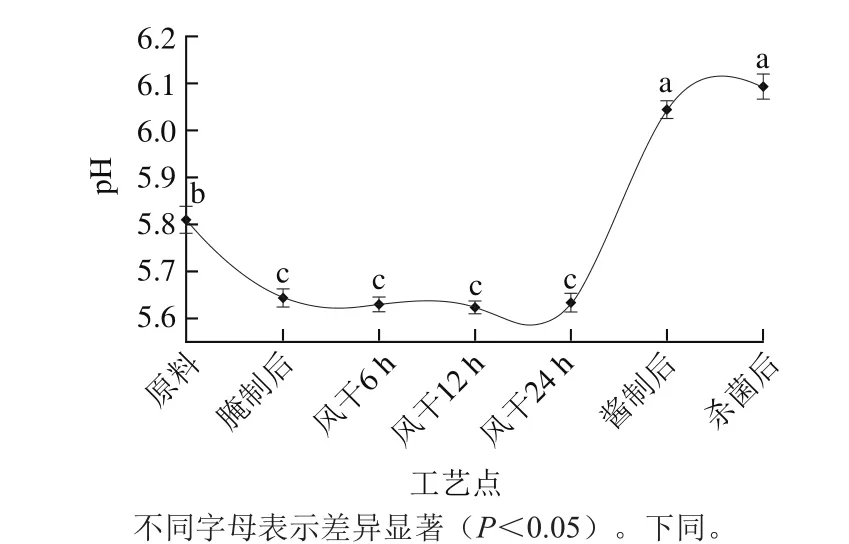

2.1 醬鴨加工過程中pH值的變化

如圖1所示,醬鴨加工過程中pH值呈現先降后升的變化趨勢,從原料肉到腌制結束顯著降低,而在醬制階段顯著升高(P<0.05)。在醬鴨加工過程中,pH值經腌制后顯著降低,這與熏肉腌制階段的變化一致[20]。風干階段無顯著性變化。醬制后顯著升高,可能是加熱使蛋白變性,蛋白中穩定的化學鍵遭到破壞,酸性基團減少,同時,脂質氧化可能產生堿性或中性分解產物,引起肌肉pH值升高[20-21]。醬鴨的pH值范圍為5.62~6.10,與鹵鴨pH值范圍6.02~6.40不同,可能是因為鴨肉品種和加工工藝的不同[22]。

圖1 醬鴨加工過程中pH值的變化Fig.1 Changes in pH during the processing of sauced duck

2.2 醬鴨加工過程中磷脂組分的變化

表1 醬鴨加工過程中磷脂分子種類的變化Table1 Changes in phospholipid composition during the processing of sauced duck%

醬鴨加工過程中主要的磷脂組分包括腦磷脂(phosphatidylethanolamine,PE)和卵磷脂(phosphatidylcholine,PC)。如表1所示,醬鴨殺菌后成品中主要的磷脂組分是PE(C16∶0/C20∶4)、PE(C16∶0/C18∶1)、PE(C16∶0/C22∶5)、PE(C16∶0/C22∶4)和PE(C16∶0/C22∶6),分別占27.43%、16.36%、14.41%、11.19%和8.90%。其中,PE(C16∶0/C20∶4)在風干6 h顯著升高,PE(C16∶0/C22∶4)和PE(C16∶0/C18∶1)在風干結束顯著降低,在醬制階段增加。醬鴨成品的PC組分中PC(C16∶0/C22∶5)含量最高,且PC(C16∶0/C22∶5)在殺菌結束顯著升高(P<0.05)。

醬鴨中主要的PE組分與高郵鴨中主要的PE組分不同,可能因為鴨肉品種和飼養條件的不同[8]。PE(C16∶0/C20∶4)、PE(C16∶0/C18∶1)、PE(C16∶0/C22∶6)和PC(C16∶0/C22∶5)在鴨蛋黃中也有檢出[23]。醬鴨加工過程中,PC和PE在磷脂組分中比例較高,以PE占主導地位。且根據醬鴨PE分子種類和變化趨勢的結果,推測肌內磷脂的sn-1和sn-2位置可能優先被飽和脂肪酸(saturated fatty acid,SFA)和多不飽和脂肪酸(polyunsaturated fatty acid,PUFA)占據。

2.3 醬鴨加工過程中FFA含量的變化

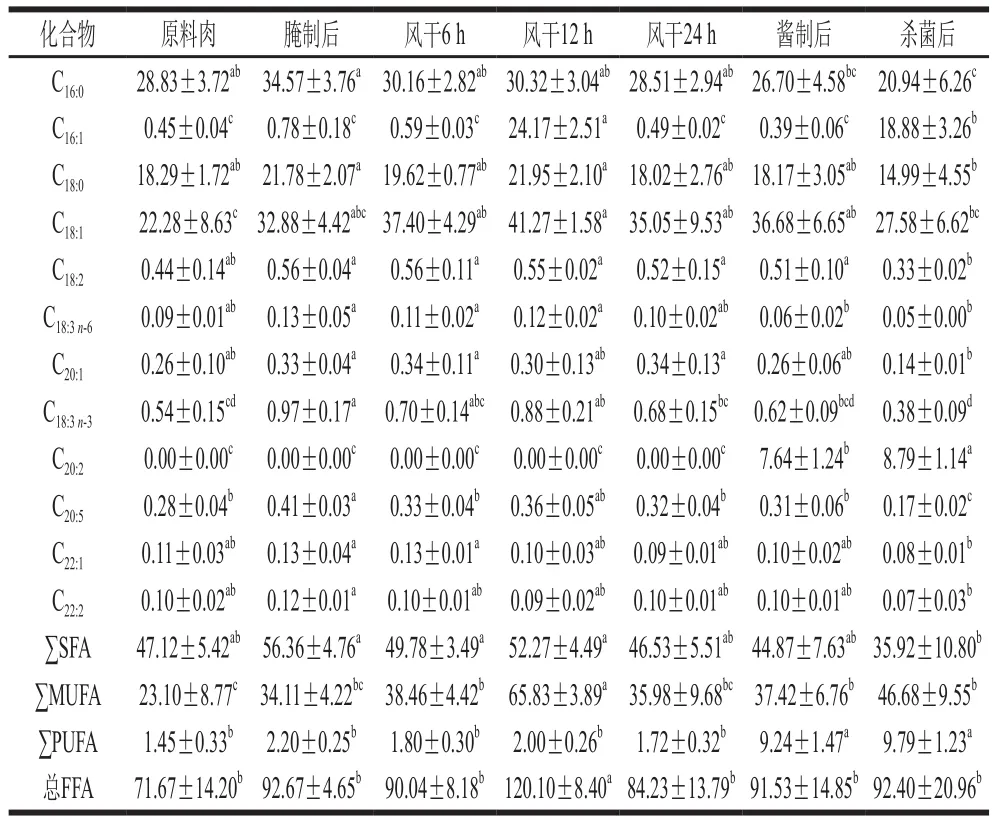

表2 醬鴨加工過程中FFA含量的變化Table2 Changes in free fatty acid composition during the processing of sauced duckmg/g

在醬鴨不同加工階段,各種FFA含量的變化如表2所示。棕櫚酸(C16∶0)、硬脂酸(C18∶0)和油酸(C18∶1)是構成原料的主要FFA。而C18∶1在風干6 h顯著升高,棕櫚油酸(C16∶1)在風干12 h和殺菌階段顯著升高。而C16∶0在殺菌階段顯著降低。在成品中,含量較高的FFA為C16∶0、C16∶1、C18∶0、C18∶1和二十碳二烯酸(C20∶2)。單不飽和脂肪酸(monounsaturated fatty acid,MUFA)和總FFA含量均在風干12 h顯著升高,風干24 h時降低。而PUFA含量在醬制階段升高(P<0.05)。

醬鴨加工過程中主要的FFA是C16∶0、C16∶1、C18∶0、C18∶1和C20∶2,其中,C16∶0、C18∶0和C18∶1也是風鴨、干腌鵝肉和干腌馬肉加工中被廣泛研究[5-7]的主要FFA。C18∶1在風干6 h顯著升高, 而C16∶1在風干12 h升高,這可能是脂質分解酶作用的結果[24]。而C16∶0和SFA隨著醬制和殺菌的進行,含量降低,這說明在醬制和殺菌過程中加熱作用的進行,SFA發生酯化反應降解生成低分子物質,低分子物質通過聚合又生成新物質,致使SFA含量下降[25]。MUFA和總FFA含量均在風干12 h顯著升高,說明風干中期脂質分解酶活力較強,促使脂質降解,而在風干結束降低,說明脂質分解的同時也伴隨著氧化的發生[24]。PUFA在醬制后大量積累,說明煮制工藝促使甘油三酯和磷脂水解出不飽和脂肪酸,且PUFA易于氧化[9],促使更高含量的MUFA的形成,使C16∶1在殺菌階段顯著升高。醬制后SFA、MUFA、PUFA和總FFA的變化與鹵豬肉高溫煮制1 h研究的結果一致[26]。

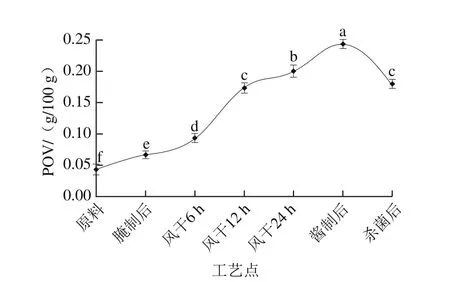

2.4 醬鴨加工過程中POV的變化

圖2 醬鴨加工過程POV的變化Fig.2 Changes in POV during the processing of sauced duck

如圖2所示,在醬鴨加工過程中,POV從原料肉到醬制肉顯著升高,殺菌后降低(P<0.05)。POV反映脂質氧化初級氧化產物(過氧化氫)的積累量,通過測定過氧化氫的含量,判斷肉制品脂質氧化的程度[27]。醬鴨加工中POV從原料肉至風干結束持續增加,說明腌制和風干階段脂質氧化達到一定程度的快速鏈式反應,使氫過氧化物的生成速率大于其分解速率[5],這與靳靜靜等[4]研究的醬鴨在腌制和風干階段報道的結果一致。在醬制階段,脂質受熱氧化分解,導致POV上升,這與雷辰等[28]報道的結果一致。殺菌結束,因為高溫高壓作用,過氧化氫發生氧化生成醇、醛等二級氧化產物,使POV降低[29]。

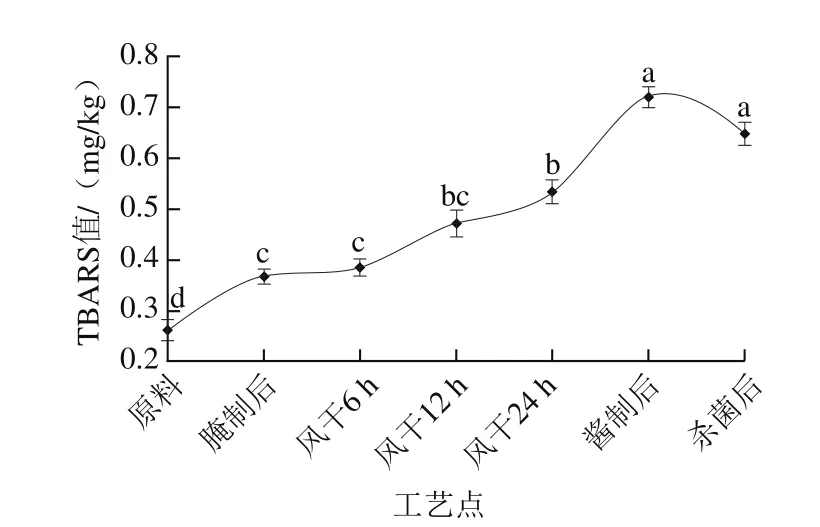

2.5 醬鴨加工過程中TBARS值的變化

圖3 醬鴨加工過程TBARS值的變化Fig.3 Changes in TBARS values during the processing of sauced duck

如圖3所示,在醬鴨加工過程中,TBARS值在腌制、風干24 h和醬制后顯著升高(P<0.05),殺菌結束降低。TBARS值是評價脂質次級氧化產生的以丙二醛為代表的氧化產物的程度,可以更準確地評價脂質氧化程度[29]。從原料肉到腌制肉,TBARS值上升,該結果表明8%鹽含量具有促氧化作用。隨著風干的進行,脂質初級氧化產物分解氧化的速率大于其生成的速率,脂質二級氧化產物快速增加,TBARS值升高,這與醬香風鴨[30]研究結果一致。醬制后,溫度升高促使TBARS值持續升高。殺菌后TBARS值的下降可能是由于高溫高壓使TBARS分解氧化速率大于生成速率。此外,醛可以進一步分解成不能通過TBARS測定方法確定的其他氧化產物,如有機醇和羧酸等[31]。

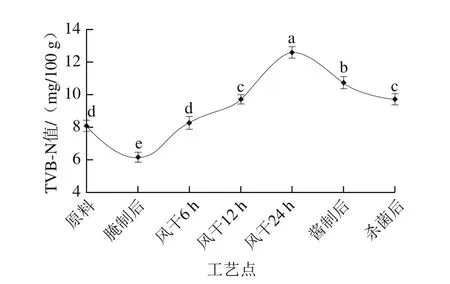

2.6 醬鴨加工過程中TVB-N值的變化

圖4 醬鴨加工過程TVB-N值的變化Fig.4 Changes in TVB-N values during the processing of sauced duck

如圖4所示,原料肉的TVB-N值為8.09 mg/100 g樣品,在腌制、醬制、殺菌階段TVB-N值顯著降低,風干階段顯著升高(P<0.05)。TVB-N值是評價肉制品品質和安全性的重要指標[32]。從原料肉到腌制肉,鹽分抑制鴨肉中微生物的繁殖,同時降低鴨肉中酶的活性,使微生物和酶對鴨肉蛋白質的降解作用受到抑制[33],因此腌制后能使TVB-N值下降,這與李曉燕等[34]的報道相似。風干階段,微生物和酶對蛋白質的分解作用增強,促進TVB-N值升高;醬制殺菌階段TVB-N值降低,是因為加熱和高壓作用使大量酶活力喪失,使其對鴨肉蛋白質降解作用下降[33]。

2.7 各指標之間的相關性分析

表3 醬鴨加工過程中各指標之間的Pearson相關系數Table3 Pearson correlation coeff i cients among all parameters during the processing of sauced duck

如表3所示,在醬鴨加工過程中,PUFA與pH值(R=0.90,P<0.01),總FFA與MUFA(R=0.92,P<0.01)、PUFA與TBARS值(R=0.80,P<0.01)、TBARS值與POV(R=0.89,P<0.01)、POV與TVB-N值(R=0.81,P<0.01)均呈高度正相關;PC與PE呈顯著性負相關(R=-1.00,P<0.01)。

相關性分析結果表明,脂質降解產生PUFA,可能促使pH值發生變化[20]。PUFA易于氧化[9],可能生成MUFA,從而使MUFA在總FFA中占據較大比例。在氧化過程中TBARS值也相應地發生變化。TBARS值和POV的相關性表明,低溫風干型醬鴨加工過程中脂質發生了分解氧化,促進風味物質的形成[35]。雖然磷脂在加工過程中發生了降解,但它與FFA之間沒有顯著相關性。

3 結 論

本實驗采用低溫風干工藝制備了風干型醬鴨,并研究其加工過程中脂質氧化的動態變化規律。低溫風干工藝促進了POV、TBARS值和TVB-N值的增加。醬鴨加工過程中肌內磷脂的主要分子種類是PE(C16∶0/C20∶4)、PE(C16∶0/C18∶1)、PE(C16∶0/C22∶5)、PE(C16∶0/C22∶4)、PE(C16∶0/C22∶6)和PC(C16∶0/C22∶5),PE的含量明顯高于PC,表明PE在醬鴨脂質氧化過程中起重要作用。醬鴨成品中主要的FFA是C16∶0、C16∶1、C18∶0和C18∶1。相關性表明,FFA的形成與磷脂(PE和PC)降解之間不存在顯著的相關性,但低溫風干工藝促進了不飽和脂肪酸的氧化。

[1] 張斌, 楊磊, 代顯卓, 等. 風味醬鴨加工工藝優化[J]. 安徽農業科學, 2014, 42(17)∶ 5620-5622. DOI∶10.13989/j.cnki.0517-6611.2014.17.022.

[2] 徐慧. 醬鴨加工過程中肌肉質構、顯微結構以及肌肉蛋白降解的變化[D]. 南昌∶ 南昌大學, 2014.

[3] 王強. 醬鴨與香辛料風味物質及其在加工過程中的變化[D]. 南昌∶南昌大學, 2011.

[4] 靳靜靜, 章建浩. 醬鴨強化高溫風干成熟工藝及其對脂質氧化和感官品質的影響[C]//暨全國食品科學與工程博士生學術論壇論文集.重慶: 管產學研助推食品安全重慶高峰-2011年中國農業工程學會農產品加工及貯藏工程分會學術年會. 2011∶ 1-7.

[5] 陳妹. 風鴨加工過程中脂質變化及其對風味品質影響[D]. 無錫∶ 江南大學, 2013.

[6] WANG Y, JIANG Y T, CAO J X, et al. Study on lipolysis-oxidation and volatile flavour compounds of dry-cured goose with different curing salt content during production[J]. Food Chemistry, 2016, 190∶33-40. DOI∶10.1016/j.foodchem.2015.05.048.

[7] LORENZO J M. Changes on physico-chemical, textural, lipolysis and volatile compounds during the manufacture of dry-cured foal“cecina”[J]. Meat Science, 2014, 96(1)∶ 256-263. DOI∶10.1016/j.meatsci.2013.06.026.

[8] WANG D Y, XU W M, XU X L, et al. Determination of intramuscular phospholipid classes and molecular species in Gaoyou duck[J]. Food Chemistry, 2009, 112(1)∶ 150-155. DOI∶10.1016/j.foodchem.2008.05.052.

[9] QIU C Y, ZHAO M M, SUN W Z, et al. Changes in lipid composition,fatty acid prof i le and lipid oxidative stability during Cantonese sausage processing[J]. Meat Science, 2013, 93(3)∶ 525-532. DOI∶10.1016/j.meatsci.2012.10.008.

[10] BUSCAILHON S, GANDEMER G, MONIN G. Time-related changes in intramuscular lipids of French dry-cured ham[J]. Meat Science,1994, 37(2)∶ 245-255. DOI∶10.1016/0309-1740(94)90084-1.

[11] GIANELLI M P, SALAZAR V, MOJICA L, et al. Volatile compounds present in traditional meat products (charqui and longaniza sausage) in Chile[J]. Brazilian Archives of Biology and Technology, 2012, 55(4)∶603-612. DOI∶10.1590/S1516-89132012000400017.

[12] 張培培, 吳雪燕, 汪淼, 等. 肉制品中脂肪氧化與蛋白質氧化及相互影響[J]. 食品與發酵工業, 2013, 39(5)∶ 143-148. DOI∶10.13995/j.cnki.11-1802/ts.2013.05.041.

[13] HENNING S S C, TSHALIBE P, HOFFMAN L C. Physico-chemical properties of reduced-fat beef species sausage with pork back fat replaced by pineapple dietary fi bres and water[J]. LWT-Food Science and Technology, 2016, 74∶ 92-98. DOI∶10.1016/j.lwt.2016.07.007.

[14] VASTA V, PAGANO R I, LUCIANO G, et al. Effect of morning vs.afternoon grazing on intramuscular fatty acid composition in lamb[J].Meat Science, 2012, 90(1)∶ 93-98. DOI∶10.1016/j.meatsci.2011.06.009.

[15] JERóNIMO E, ALVES S P, PRATES J A M, et al. Effect of dietary replacement of sunflower oil with linseed oil on intramuscular fatty acids of lamb meat[J]. Meat Science, 2009, 83(3)∶ 499-505.DOI∶10.1016/j.meatsci.2009.06.033.

[16] GARCíA REGUEIRO J A, GIBERT J, DíAZ I. Determination of neutral lipids from subcutaneous fat of cured ham by capillary gas chromatography and liquid chromatography[J]. Journal of Chromatography A, 1994, 667∶ 225-233. DOI∶10.1016/0021-9673(94)89071-4.

[17] SORIANO A, GARCIA R A, GOMEZ E, et al. Lipolysis, proteolysis,physicochemical and sensory characteristics of different types of Spanish ostrich salchichon[J]. Meat Science, 2007, 75(4)∶ 661-668.DOI∶10.1016/j.meatsci.2006.09.015.

[18] 國家衛生和計劃生育委員會. 食品中過氧化值的測定∶ GB 5009.227—2016[S]. 北京∶ 中國標準出版社, 2016.

[19] 國家衛生和計劃生育委員會. 肉與肉制品衛生標準的分析方法∶GB/T 5009.44—2003[S]. 北京∶ 中國標準出版社, 2003.

[20] HUANG Y C, LI H J, HUANG T, et al. Lipolysis and lipid oxidation during processing of Chinese traditional smoke-cured bacon[J]. Food Chemistry, 2014, 149(15): 31-39. DOI:10.1016/j.foodchem.2013.10.081.

[21] 畢姍姍. 煮制條件對鹵雞腿品質的影響[D]. 鄭州∶ 河南農業大學,2014.

[22] 趙雙娟. 鹵鴨滋味物質在加工和儲藏過程中的變化研究[D]. 武漢∶華中農業大學, 2012.

[23] ALI A H, ZOU X Q, LU J, et al. Identif i cation of phospholipids classes and molecular species in different types of egg yolk by using UPLCQ-TOF-MS[J]. Food Chemistry, 2017, 221: 58-66. DOI:10.1016/j.foodchem.2016.10.043.

[24] LORENZO J M, CARBALLO J. Changes in physico-chemical properties and volatile compounds throughout the manufacturing process of dry-cured foal loin[J]. Meat Science, 2015, 99: 44-51.DOI:10.1016/j.meatsci.2014.08.013.

[25] 李瑩瑩, 李家鵬, 吳曉麗, 等. 蒸煮溫度和時間對豬肉脂肪酸組成比例關系的影響[J]. 食品科學, 2012, 33(23)∶ 27-30.

[26] 孫承鋒, 周楠, 朱亮, 等. 鹵豬肉加工過程中游離脂肪酸、游離氨基酸及核苷酸變化分析[J]. 現代食品科技, 2016, 32(6)∶ 200-206.DOI∶10.13982/j.mfst.1673-9078.2016.6.032.

[27] JOUKI M, TABATABAEI F, KHAZAEI N, et al. Effects of storage time on quality characteristics of frozen turkey meat[J]. International Journal of Animal & Veterinary Advances, 2012, 4(1)∶ 63-67.

[28] 雷辰, 夏延斌, 車再全, 等. 超聲波在五花豬肉燉煮工藝中的應用[J].肉類研究, 2016, 30(6)∶ 25-28. DOI∶10.15922/j.cnki.rlyj.2016.06.006.

[29] HUANG Y C, GAN Y, LI F, et al. Effects of high pressure in combination with thermal treatment on lipid hydrolysis and oxidation in pork[J]. LWT-Food Science and Technology, 2015, 63(1)∶ 136-143.DOI∶10.1016/j.lwt.2015.03.103.

[30] 靳靜靜. 醬香風鴨強化高溫風干工藝優化及其對脂質分解氧化和風味物質的影響[D]. 南京∶ 南京農業大學, 2011.

[31] SERRA A, BUCCIONI A, RODRIGUEZ-ESTRADA M T, et al. Fatty acid composition, oxidation status and volatile organic compounds in“Colonnata” lard from Large White or Cinta Senese pigs as affected by curing time[J]. Meat Science, 2014, 97(4)∶ 504-512. DOI∶10.1016/j.meatsci.2014.03.002.

[32] KHULAL U, ZHAO J W, HU W W, et al. Nondestructive quantifying total volatile basic nitrogen (TVB-N) content in chicken using hyperspectral imaging (HSI) technique combined with different data dimension reduction algorithms[J]. Food Chemistry, 2016, 197∶ 1191-1199. DOI∶10.1016/j.foodchem.2015.11.084.

[33] 洪惠, 朱思潮, 羅永康, 等. 鳙在冷藏和微凍貯藏下品質變化規律的研究[J]. 南方水產科學, 2011, 7(6)∶ 7-12. DOI∶10.3969/j.issn.2095-0780.2011.06.002.

[34] 李曉燕, 郝淑賢, 李來好, 等. 熱熏鱘魚加工過程中的品質變化[J]. 食品工業科技, 2015, 36(19)∶ 73-77. DOI∶10.13386/j.issn1002-0306.2015.19.006.

[35] 劉昌華, 章建浩, 王艷. 鱸魚風干成熟過程中脂質分解氧化規律[J].食品科學, 2012, 33(5)∶ 13-18.