橡膠件在燃油中腐蝕溶脹性的對比

, ,,(., 609; .大學汽車與交通工程學院, 000)

1 前 言

近幾年,生物柴油以及純電動、混合動力汽車的出現成為解決燃料匱乏的重大突破口,是目前炙手可熱的研究課題。生物柴油兼備可循環、低污染等優點,可在不改變傳統汽車動力的基礎上直接使用,目前在歐洲國家已經實現量產;純電動、混合動力汽車具有低油耗、低污染等優點,但由于其動力系統和管理控制系統復雜、技術復雜、價格較高,并不能完全取代傳統汽車的地位。

生物柴油主要成分是脂肪酸甲酯,它的酸值、氧化安定性等理化特性與柴油有顯著區別且具有弱極性,從而與極性橡膠件相似相溶。所以,它對車用柴油發動機中的橡膠件,例如燃油管、油封墊片等具有腐蝕溶脹作用,使得橡膠件的基本屬性變差,從而降低使用壽命。腐蝕的原理主要是燃料等介質與橡膠件摩擦副表面發生磨損后所產生磨料的共同作用,會使材料表面造成遷移,繼而破壞了橡膠表面[1]。腐蝕的原因主要包括物理、化學、生物作用以及內因等,例如:光、熱、氧、水、酸、堿、高聚物化學結構、聚集態結構等。橡膠件屬于高分子材料,多半產生單純的化學或物理腐蝕,會使其化學和機械性能有所降低,亦稱為老化。液體對橡膠的腐蝕主要表現為橡膠吸入液體、橡膠中可溶成分抽出以及兩者之間發生化學反應,如果吸入液體量大于抽出橡膠成分量即發生溶脹,質量隨之增大。

李立琳等[3]研究了內層為丁腈,外層為氯丁的發動機燃油管在柴油、乙醇、生物柴油、DMC中常溫浸泡后燃油管硬度、質量、外徑的變化情況。臧杰等[4]將汽車燃油管在乙醇汽油中浸泡后,對質量、體積、硬度進行分析對比后找到了防止燃油管被腐蝕的方法。火雙紅等[5]將氟、氯丁、丁腈橡膠分別在生物柴油與柴油混合溶液中浸泡后發現氟與生物柴油有較好的兼容性。胡宗杰等[6]考察了多種生物柴油分別與石化柴油按不同比例混合后的溶脹和機械性能變化。周映等[7]詳細研究了丁腈和氟橡膠在3種不同生物柴油中浸泡后的變化率,結果顯示生物柴油對氟橡膠的溶脹性影響與柴油相近,但對丁腈影響略大于柴油。

本文主要研究三種橡膠材料分別在三種不同極性燃料中浸泡后,測量其內外徑、質量和硬度的變化,分析其微觀結構,對比浸泡前后表面微觀結構的變化,從而驗證變化率與微觀結構變化的一致性。

2 試驗方案

2.1 溶質和溶液的選擇

考慮到橡膠的理化特性的差異,本文選用丁腈、氫化丁腈、氟橡膠作為腐蝕溶脹試驗中的溶質。其中,氟橡膠為極性大于氫化丁腈的強極性材料,氫化丁腈是由丁腈進行特殊加氫處理而得,極性略大于丁腈。

本文選用乙醇、0#柴油、自制大豆生物柴油作為本試驗的燃料溶液。其中,乙醇為極性溶液,生物柴油為弱極性,0#柴油無極性。本試驗中乙醇和0#柴油均從市場直接購得,生物柴油在實驗室自行制備。

2.2 試驗儀器

試驗儀器主要包括:游標卡尺、內徑千分尺、電子天平、硬度計、恒溫箱和掃描電鏡等。內徑千分尺用于測量內徑,精度0.001mm。邵氏硬度計精度為0.1A。JSM-6510型掃描電鏡用于微觀形貌分析。

2.3 浸泡試驗步驟

①分別截取3段長度為2cm的丁腈和氟橡膠管,3個氫化丁腈O型墊圈,并測量所有樣件的初始質量、內外徑和硬度(多次測量取中位數);②在玻璃瓶中分別倒入不同燃料溶液(每種燃料各三瓶),溶液倒入量沒過橡膠件即可;③將橡膠件用細線系上置于瓶中,避免樣件與玻璃瓶壁接觸,蓋上瓶蓋;④放入恒溫箱中,加速老化進程;⑤經過1、2、3、4、5、6、7、14、21、28、35、49、63天后,分別從溶液中取出樣件用濾紙擦拭殘留液體,分別測量浸泡后的質量、內外徑以及硬度值;⑥將試驗完畢后的樣件迅速浸入乙醇中進行清洗擦干,放入電鏡中作掃描觀察;⑦計算并分析變化率,驗證相似相溶原理并找出最優橡膠。

3 試驗結果與分析

3.1 內、外徑變化率

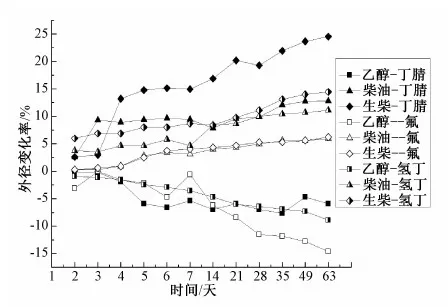

圖1為樣件外徑變化率曲線圖。由圖可見,氟、丁腈、氫化丁腈在乙醇中浸泡后外徑均有所減少。其原因是溶液分子與橡膠分子之間會產生相互作用力,當作用力大于橡膠分子間的內聚力時,會使橡膠分子彼此分開而溶于溶劑中[2]。而三種橡膠在柴油、生物柴油中外徑均有所上升。經過乙醇浸泡后,氟的外徑變化率最大,試驗終了時外徑相比于浸泡前的初始值下降了14.6%,而氫化丁腈下降率達到9%,丁腈變化最小。研究還表明,乙醇是極性溶液、氟是強極性溶劑,兩者極性最為相似。在柴油中,樣件外徑變化前期增長率均較大,而中后期都比較平緩,丁腈、氫化丁腈和氟橡膠變化率分別為12.8%、11.1%和5.9%。原因是柴油作為非極性燃料,三種橡膠中丁腈的極性最低,所以其與非極性的柴油極性最相似,相溶效果更明顯。在生物柴油中,丁腈增長率、氫化丁腈和氟橡膠外徑分別增加24.5%、6.2%和14.4%,同樣符合相似相溶原理。

圖1 三種橡膠樣件在燃油中的外徑變化率Fig.1 Change rate of external diameter

此外,氟橡膠管在柴油和生物柴油中的外徑變化率曲線幾乎重合,丁腈在生物柴油中外徑變化為9組試驗中外徑變化最快的一組,而氟在柴油中外徑變化率最慢。這說明氟與柴油極性相差大而丁腈與生物柴油極性最相似,生物柴油對氟橡膠的相溶影響與柴油相近。由于內徑變化率曲線走勢與外徑變化率曲線走勢基本一致,故本文只介紹外徑變化率。

3.2 質量變化率

圖2為樣件的質量變化率曲線圖。由圖可見,三種橡膠在乙醇中質量都呈下降趨勢且前期下降得較快而中后期下降得比較平緩,而在柴油、生物柴油中質量均有所增長,且增長均為前期較快中后期逐漸平穩。其原因是溶液具有揮發性,每次打開瓶蓋取出樣件時,溶液都有所會揮發。在乙醇中,氟的質量減少幅度最大,氫化丁腈次之,丁腈變化率最小。在柴油中,質量增長率由大到小依次為丁腈、氫化丁腈、氟橡膠。丁腈在生物柴油中質量增長率最顯著,而氟在柴油中質量變化最小,這一點與外徑變化率相同。由于生物柴油為弱極性,所以樣件極性與生物柴油極性越接近,其質量增長就越快。而柴油無極性,則樣件與柴油極性差異越大,質量增長就愈慢;氟在生物柴油中的質量變化曲線與氫化丁腈在柴油中的質量變化曲線基本重合。

圖2 三種橡膠樣件在燃油中的質量變化率Fig.2 The mass Change rate of three kinds of rubber samples in fuel

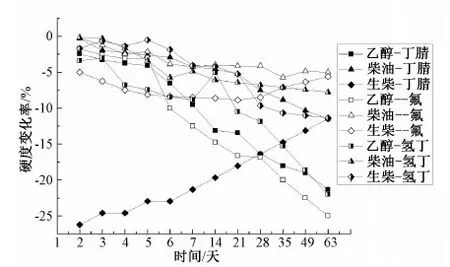

3.3 硬度變化率

圖3為試件硬度變化率曲線。由圖可見,浸泡后橡膠硬度值都有所降低,但降低的幅度有所不同。對于生物柴油來說,丁腈橡膠硬度在浸泡初期變化率最大,達到-26.2%,中后期硬度變化率逐漸升高,但與初始硬度相比仍有所降低。氟橡膠在生物柴油中浸泡后,前5天下降幅度逐漸增大,6~28天后硬度值趨于平穩,28天后硬度逐漸變大,但也始終低于初始硬度值。另外,氟橡膠在柴油中的變化率最低,變化趨勢為逐漸緩慢降低最后穩定在-5%左右。

圖3 三種橡膠樣件在燃油中浸泡后的硬度變化率Fig.3 Change rate of hardness

3.4 微觀結構分析

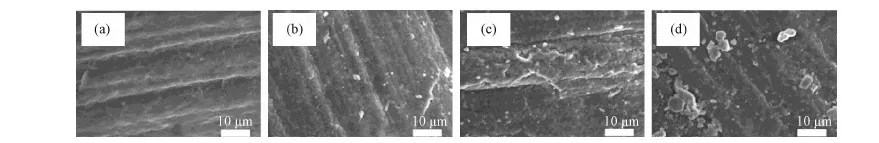

圖4為丁腈橡膠件原件及其在乙醇、柴油、生物柴油中浸泡后的掃描電鏡照片。由圖可見,丁腈原件顆粒呈棒狀,在柴油及生物柴油中浸泡后,顆粒由于被分解變得更加紊亂、無序。對于乙醇浸泡的橡膠件來說,橡膠表面顏色變淡出現“噴霜”現象。究其原因,是其表面組織收縮以及一些極性的親乙醇物質溶解后留下的坑洼,乙醇分子和丁腈分子會產生相互作用力,且該作用力大于丁腈分子間的內聚力,從而使得丁腈分子溶于乙醇中,造成表面材料的缺失。

圖5為氫化丁腈原件及其在乙醇、柴油、生物柴油中浸泡后的掃描電鏡照片。結合圖4,可以看出,在浸泡前,氫化丁腈較丁腈表面紋路更加光整。由此可知,氫化丁腈雖是丁腈特殊加氫處理而得,但顆粒間間隙小于丁腈,所以不易滲油,耐油性要優于丁腈橡膠。試件浸泡63天后表面顆粒遭到破壞,腐蝕界面與非腐蝕界面清晰可辨,但破壞程度遠小于丁腈,且從上述宏觀參數中也可以發現,氫化丁腈在生物柴油及柴油中的腐蝕溶脹程度小于丁腈的腐蝕溶脹,因為氫化丁腈在兩種溶液中的相溶性小于丁腈。氫化丁腈在乙醇中浸泡后同樣由于材料的缺失造成表面顏色淡化,出現“噴霜”現象。

圖4 丁腈橡膠件原件(a)及其在乙醇(b)、柴油(c)、生物柴油(d)中浸泡后的掃描電鏡照片Fig.4 SEM photography of the original nitrile rubber and soaked in ethanol、diesel、biodiesel

圖5 氫化丁腈橡膠原件(a)及其在乙醇(b)、柴油(c)、生物柴油(d)中浸泡后的掃描電鏡照片Fig.5 SEM photography of the original NBR and soaked in ethanol、diesel、biodiesel

圖6為氟橡膠原件及其在乙醇、柴油、生物柴油中浸泡后的掃描電鏡照片。從圖可以見:氟橡膠原件表面顆粒分布均勻,對比圖6(c)和圖6(d)后發現,生物柴油對氟橡膠的影響與柴油相似且兩者對氟的腐蝕溶脹影響均較小,參照前面的宏觀數據發現結果較吻合;從圖6(b)可以看出在乙醇中浸泡后,氟橡膠表面凹凸不平,比圖6(c)和(d)所見的腐蝕溶脹作用明顯。

圖6 氟橡膠原件(a)及其在乙醇(b)、柴油(c)、生物柴油(d)中浸泡后的電鏡掃描照片Fig.6 SEM photography of the original FKM and soaked in ethanol、diesel、biodiesel

4 結 論

1.橡膠管在三種燃油溶液中浸泡后的內、外徑變化規律基本一致,溶液為乙醇時直徑和質量縮小、溶液為柴油時直徑和質量增大,而浸泡后的硬度在三種燃油溶液中均降低。

2.橡膠管直徑和質量縮小時,從掃描電鏡照片中能清晰地看出表面材料的缺失,出現“噴霜”現象。

3.生物柴油對氟橡膠的相溶影響與柴油相近,乙醇對氟以及生物柴油對丁腈的腐蝕溶脹最嚴重。

[1] 翁家慶,沈穎剛,張學麗,等. 生物柴油對柴油機的腐蝕磨損及其機制分析[J]. 潤滑與密封, 2008, 33(8):54~57.

[2] Dezhi Zeng, Qiyao He, Tan Lib, et al. Corrosion Mechanism of Hydrogenated Nitrile Butadiene RubberO-ring under Simulated Wellbore Conditions [J]. Corrosion Science, 2016, 107:145~154.

[3] 李立琳,王忠,秦先鋒,等. 發動機燃油管在含氧燃料中的腐蝕溶脹性能的研究[J]. 汽車工程, 2012, 6(34):561~565.

[4] 臧杰,張德生,聶玉梅. 汽油發動機燃油管耐乙醇汽油實驗及測試分析[J]. 內燃機, 2007, (2):37~39.

[5] 火雙紅,蔣煒,魯厚芳,等. 生物柴油及其柴油混合物的溶解性和橡膠兼容性研究[J]. 中國油脂, 2009, 34(6):54~57.

[6] 胡宗杰,周映,鄧俊,等. 生物柴油混合燃料對橡膠溶脹性和機械性能的影響[J]. 內燃機學報, 2010, 28(4):357~361.

[7] 周映,張志永,趙暉,等. 生物柴油對柴油機燃油系統橡膠、金屬和塑料件的性能影響研究[J]. 汽車工程, 2008, 30(10):875~879.