RFCC裝置第一、第二再生器改造技術

張 東

中國石油天然氣第七建設有限公司,山東青島 266300

烏魯木齊石化公司150萬t/a重油催化裂化裝置原由北京設計院1993年設計,1995年投產,并于1998年和2004年先后進行過兩次改造。裝置原設計原料是質量分數分別為50%直餾蠟油、40%減壓渣油、10%焦化蠟油的混合原料,并兼用常壓渣油,主要產品有汽油、輕柴油、液化氣等。

現裝置的第一再生器(下簡稱一再)、第二再生器(下簡稱二再)的混合后再生煙氣中仍然含有大量的CO,體積分數約為2%,對環境造成極大的污染及危害,也增加了裝置能耗。隨著國家對節能環保要求的不斷提高,需要對再生器進行深度改造,通過強化一再燒焦及改變二再設備結構和燒焦方式,使一再、二再均實現富氧完全再生。現有煙氣中體積分數約2%的CO完全燃燒,解決了CO排放造成的CO化學能量浪費和大氣污染問題,改造后中壓蒸汽增加產量12.5 t/h,折合為裝置能耗,相當于降低原料能耗4.9 kgoe/t(千克標油/噸)。

1 再生器改造的原因及思路

現裝置中一再貧氧再生、二再富氧再生,一再、二再煙氣混合后發生燃燒,再生煙氣中含有大量的CO,為從根本上解決高溫取熱爐及再生煙氣的問題,需要解決再生系統燒焦的問題。本次改造的主要思路如下:將一再、二再均改為CO完全燃燒,取消高溫取熱爐,從根本上消除再生煙氣二次燃燒造成設備超溫的可能性。

為實現一再、二再CO完全燃燒,一再、二再均需燒至最終定炭,故部分待生催化劑需直接送至二再。同時為了保證再生效果,需要進一步強化一再、二再燒焦。一再改為完全再生后,放熱量增加,原外取熱器已無法滿足取熱要求,因此需要更換一再外取熱器。二再燒焦負荷增加較多,原二再床層燒焦已無法滿足燒焦要求。為此在原二再下方增加燒焦罐,并采取強化燒焦的措施,保證在較緩和的條件下完成燒焦,并增加二再外取熱器出多余熱量。一再、二再采用強化再生措施,在保證再生效果的同時可以緩和再生條件,適當降低再生溫度,從而提高了反應的劑油比和降低再生煙氣中NOx含量。

為減少改造工程量,二再上部利舊,原二再密相與新設計的燒焦罐之間采用大孔分布板結構。

2 改造內容

第一再生器。一再主風分布管更換為主風分布板,增設3層格柵及新設計待生催化劑分布器,二級旋分料腿直徑改為DN150,更換翼閥。更換一再外取熱器,新外取熱器設計取熱能力4 500萬kcal/h(正常為3 391萬kcal/h,1 cal=4.186 8 J),更換一再外取熱器汽包。

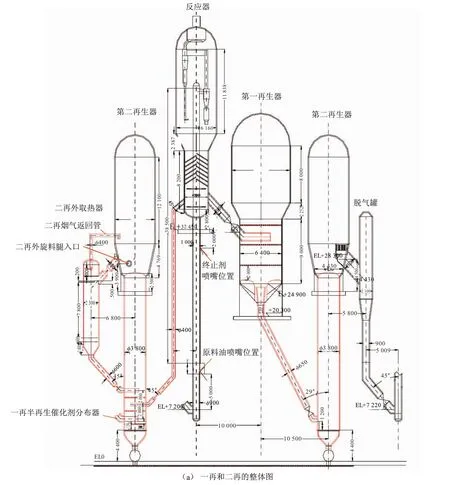

第二再生器。將二再改為快速床+湍流床燒焦方式,取消二再下部的催化劑輸送管,調整二級旋分翼閥高度。增設二再燒焦罐,燒焦罐底部設置主風分布板,燒焦罐中部設置一再半再生催化劑分布器、二再待生催化劑分布器、二再外取熱器催化劑分布器及2層格柵,燒焦罐頂部設置大孔分布板。燒焦罐設置過熱蒸汽管。新增二再外取熱器,其設計取熱能力3 000萬kcal/h(正常為1 395萬kcal/h),并新增二再外取熱器汽包。改造部分已在圖1中標注成紅色。

3 施工流程

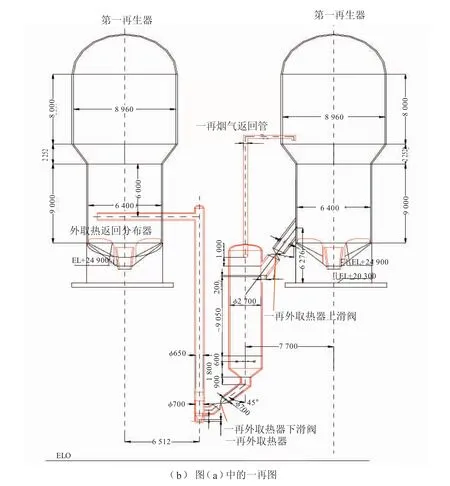

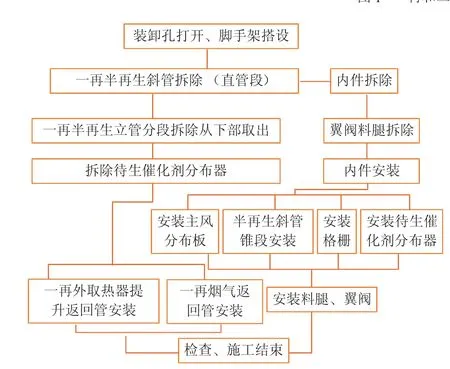

一再和二再的拆除、安裝流程見圖2~3。

圖1 一再和二再的改造內容示意

圖2 一再拆除、安裝流程

4 施工重點項

圖3 二再的拆除、安裝流程

4.1 一再主風分布板

主風分布板總質量17 281 kg,分2瓣到貨,直 徑5 684 mm,材質為304H,共有φ10 mm分布孔2 032個。

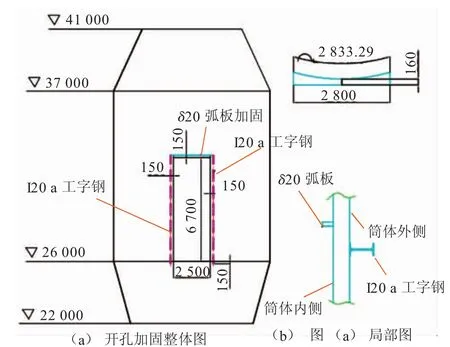

主風分布板安裝到一再內,需要在筒體上開側窗,經放樣,側窗尺寸最小為3.5 m×2.5 m,位置在裙座以上0.5 m的位置,開孔角度為0°(一再正建北側)。一再筒體壁厚為20 mm,開孔位置無法避免與設備本體環焊縫交叉,安裝完成后需進行焊縫100%射線檢測。坡口形式選擇為雙面坡口,坡口角度為45°+15°。再生器開孔處經核算后,采取補強措施以滿足強度要求,加固方法為距離切割線150 mm邊緣焊接I20a工字鋼和 T20× 200×2 500的鋼板進行加固補強,焊接方式采用花焊,間距300 mm焊接10 mm,焊角為8 mm。加固過程示意見圖4。

圖4 一再開孔加固示意

分別將兩瓣主風分布板吊裝至一再內,在內部進行組對、焊接,見圖5。

分布板安裝完畢后,測量同軸度,與裙座及殼體的同軸度應≤10 mm。組對完成后,焊接兩瓣分布板的一道水平焊縫(鋼板厚度t=39 mm)、兩道垂直焊縫(鋼板厚度t=16 mm),焊接時需采取小電流、降低焊接速度、間斷焊等防變形措施,焊接完成后,對接接頭進行20%的射線或超聲檢測。檢查分布板的標高,標高允許偏差為±5 mm。復測水平度≤5 mm為合格。

圖5 主風分布板吊裝、組焊

4.2 一再外取熱器

原一再外取熱器位于框架內部,位號C2105,整體尺寸為φ2 600 mm×19 145 mm,頂標高32 m,底標高12 m,總質量81 t,其中管束質量28 t,殼體質量53 t,殼體和管束單獨進行吊裝拆除。汽包位于一再外取熱器東側,頂標高30 m,底標高27 m,凈質量35 t。新的汽包安裝頂標高38 m,底標高36 m,凈質量37.7 t。

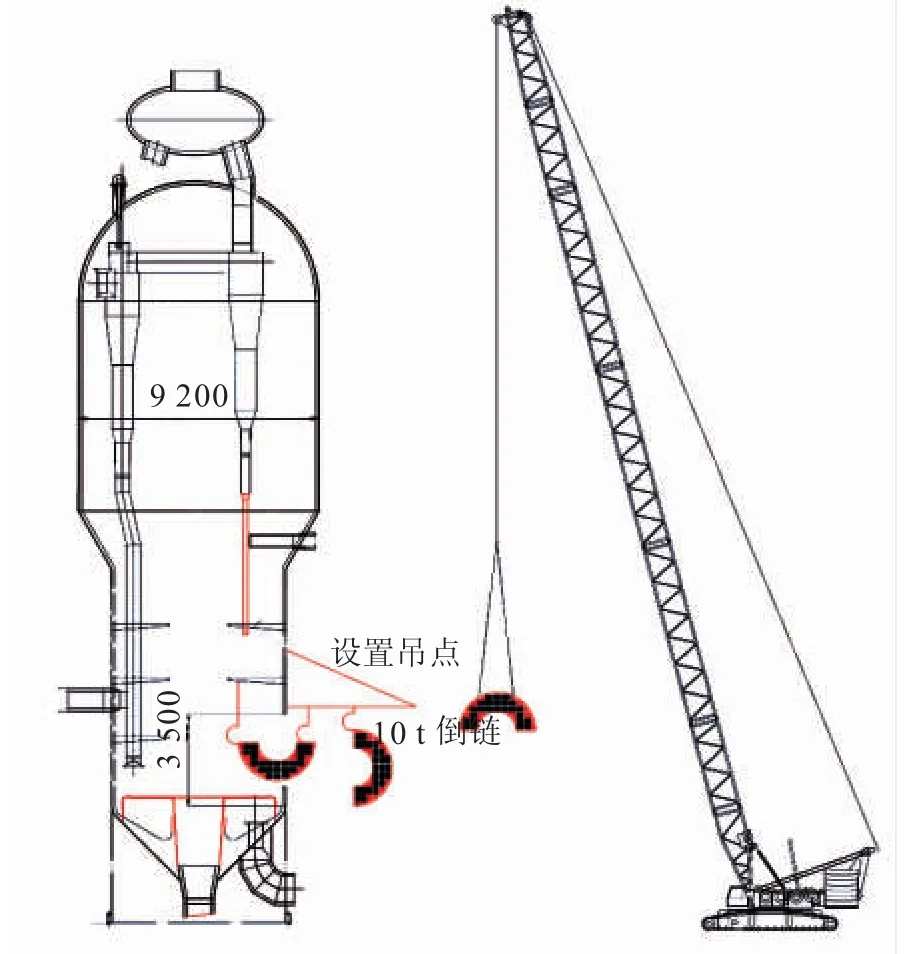

新的一再外取熱器總質量154 t,其中管束質量90 t,殼體質量64 t,安裝標高為32 m,殼體和管束單獨進行吊裝。一再外取熱器的規格及吊裝工藝參數見表1。

表1 一再外取熱器的規格及吊裝工藝參數

4.3 二再燒焦罐安裝及其他構件安裝[1-4]

為減少現場工作量以及襯里補口量,提高施工質量,決定將燒焦罐分2段制作,并安裝完全部內件、完成襯里后拉運至現場。

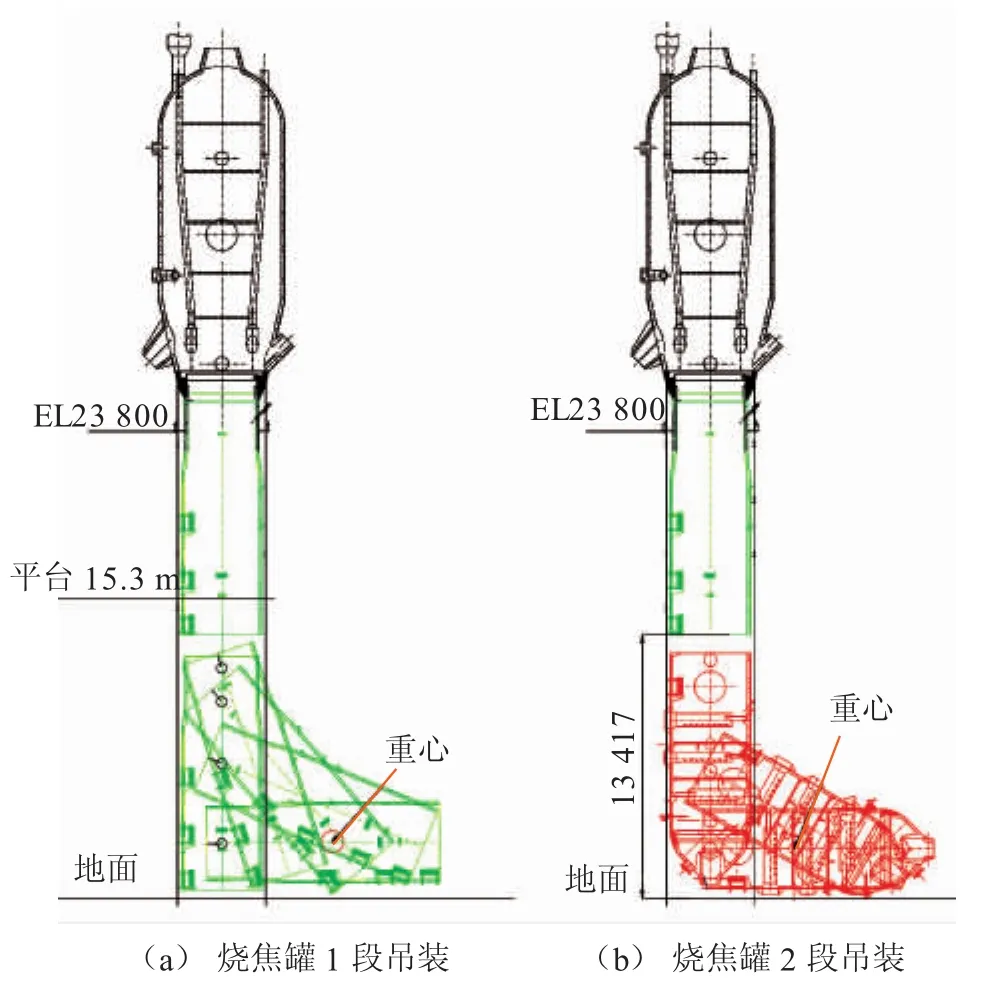

燒焦罐需要從底部進行倒裝,根據燒焦罐的尺寸、質量等參數,經框架負載計算后,決定將再生器框架的底部3層西側橫梁、平臺及內部構件全部拆除。

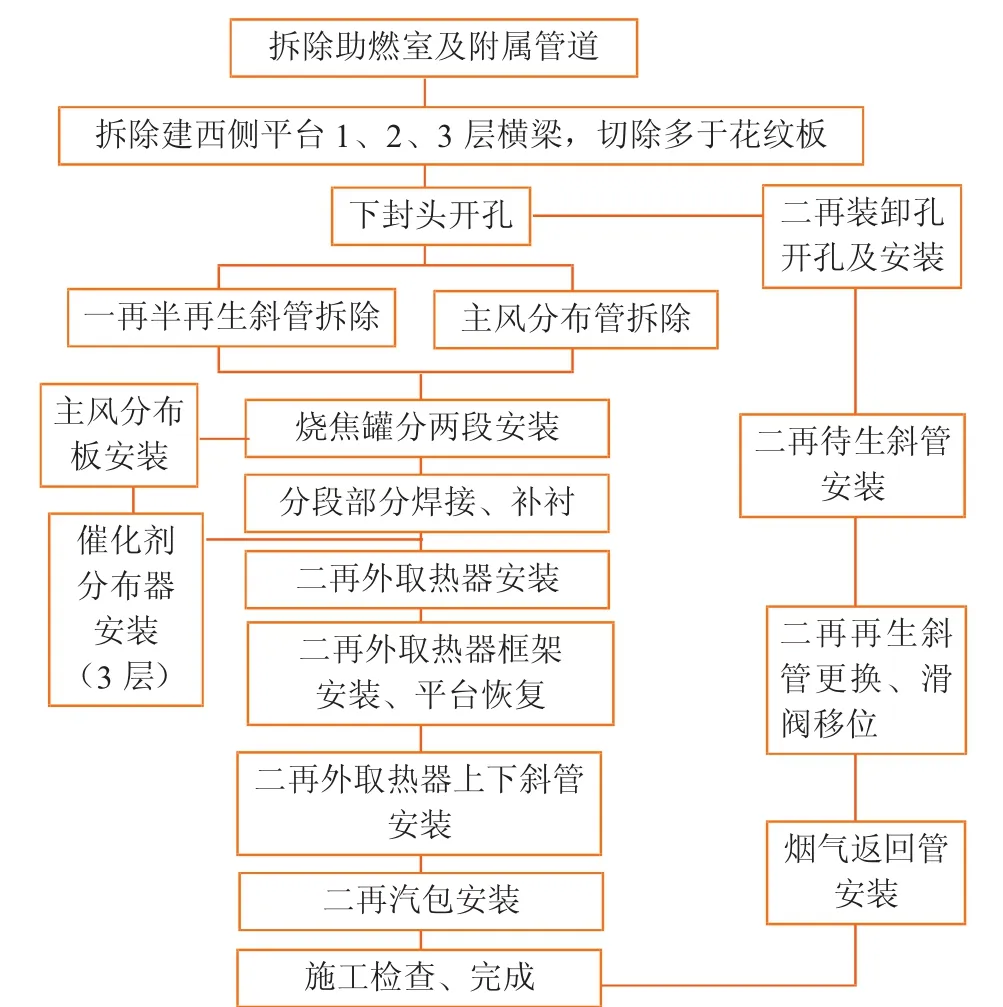

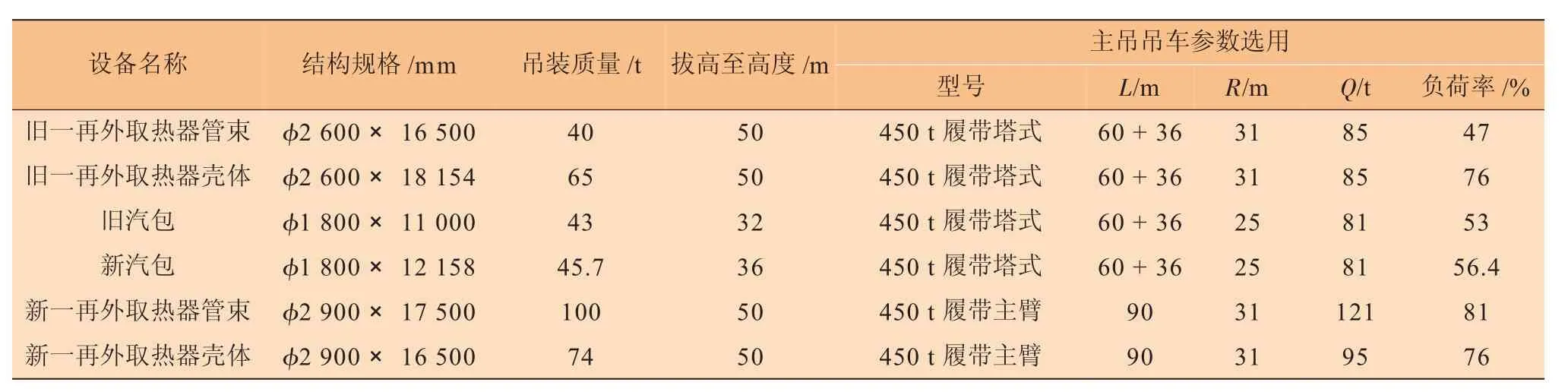

燒焦罐1段、2段分別吊裝至二再框架底部,用H型鋼以及道木支墊好。在二再裙座八卦梁上系掛32 t滑輪組,由吊車進行溜尾,系掛溜尾索具,預緊;32 t滑輪組與吊車緩慢起鉤,使設備水平離開地面300 mm后停止起鉤,檢查吊耳、繩扣等受力情況,進行試吊。試吊合格后,32 t滑輪組繼續起鉤,吊車配合主吊緩慢地轉桿,保證設備最低點高于地面300 mm,直至設備直立,摘除溜尾繩扣。然后32 t滑輪組落鉤將設備放置在地面,摘掉索具,系掛提升吊耳后,32 t滑輪組起鉤,直到最小行程,系掛4臺10 t倒鏈進行奪吊。待滑車不受力后,摘除滑車,利用倒鏈提升,直至就位。吊裝模擬示意見圖7。

圖7 燒焦罐吊裝模擬示意

其他構件的安裝按圖紙及規范要求施工,施工過程中注意安裝方法及施工質量。

5 改造成果

裝置改造后,一再強化了燒焦,二再改造為快速床+湍流床的再生形式,二再燒焦物料一部分為由一再來的半再生催化劑,另一部分為汽提段來的部分待生催化劑。兩個再生器均保證富氧完全再生,一再燒焦能力約為總生焦量的67%(質量分數),二再燒焦能力約為總生焦量的33%(質量分數)。通過一再強化燒焦及二再設備結構和燒焦方式的改造,使一再、二再均實現富氧完全再生,解決了因CO排放而造成CO化學能浪費和大氣污染的問題。現有煙氣中約2%(體積分數)的CO完全燃燒,裝置多產中壓蒸汽12.5 t/h,折合裝置能耗,相當于降低原料能耗4.9 kgoe/t。

一再、二再采取均為富氧完全再生后,解決了一再、二再煙氣混合后燃燒產生超溫的問題,從而取消了高溫取熱爐,正常工況停用煙氣噴水設施,一再、二再煙氣匯合后直接去三旋,大幅降低再生煙氣從再生器到煙機入口的壓降,約為53 kPa,提高了煙機入口壓力和煙機做功功率,煙機做功功率增加1 315 kW,折合裝置能耗,相當于降低原料1.71 kgoe/t。

改造后新設計的一再外取熱器和新增的二再外取熱器汽水循環均采用自然循環方式,不設置循環熱水泵,裝置原有3臺循環熱水泵停用,節省用電176 kW,折合裝置能耗,相當于降低原料能耗0.23 kgoe/t,降低了裝置電耗,并提高了裝置運行的可靠性。改造后裝置的凈化風用量減少474 Nm3/h,折合原料能耗0.1 kgoe/t。

[1]關啟軍,董禮剛,馮慶輝,等.再生器改造中采用卷揚機與滑輪組吊裝燒焦罐技術 [J].石油化工建設,2017,39(11(專業版)):165-167.

[2]SH3601-2009,催化裂化裝置反應再生系統設備施工技術規程[S].

[3]GB 50474-2008,隔熱耐磨襯里技術規范[S].

[4]SH3504-2014,石油化工隔熱耐磨襯里設備和管道施工質量驗收規范[S].