高頻電聚結原油脫水工藝研究

盧洪源

中油遼河工程有限公司,遼寧盤錦 124010

遼河油田油品以稠油為主,稠油中瀝青、膠質含量高,原油黏度大,油包水現象嚴重,脫水難度大。近年來,隨著開發方式的轉換,蒸汽驅、SAGD、火驅、化學驅等方式開采出的油品物性復雜,更加大了聯合站原油脫水的難度[1]。

目前遼河油田聯合站原油脫水大多采用二段熱化學沉降工藝,普遍存在進站原油含水率高、站內加熱負荷大、原油加藥量大、外輸含水率不達標等問題。本文以曙五聯原油脫水為例,分析站內存在的問題,提出高頻電聚結原油脫水技術,并對站內工藝流程進行優化,滿足生產需求。

1 曙五聯現狀

1.1 曙五聯簡介

曙五聯始建于1988年,當時設計規模為150萬t/a(純油),綜合含水(質量分數,以下同)40%,最大處理液量420萬t/a(11 500 t/d),污水處理能力5 000 m3/d。此后隨著進站液量的增加和超稠油所占比例的上升,曙五聯脫水工藝陸續進行改擴建。2007年該站擴建2座1萬m3二段沉降罐后,設計處理液量為770萬t/a(20 300 m3/d),綜合含水76.9%,處理后外輸含水1.5%。站內污水經除油罐除油后外輸至華油污水處理廠和曙四污水處理新站處理。

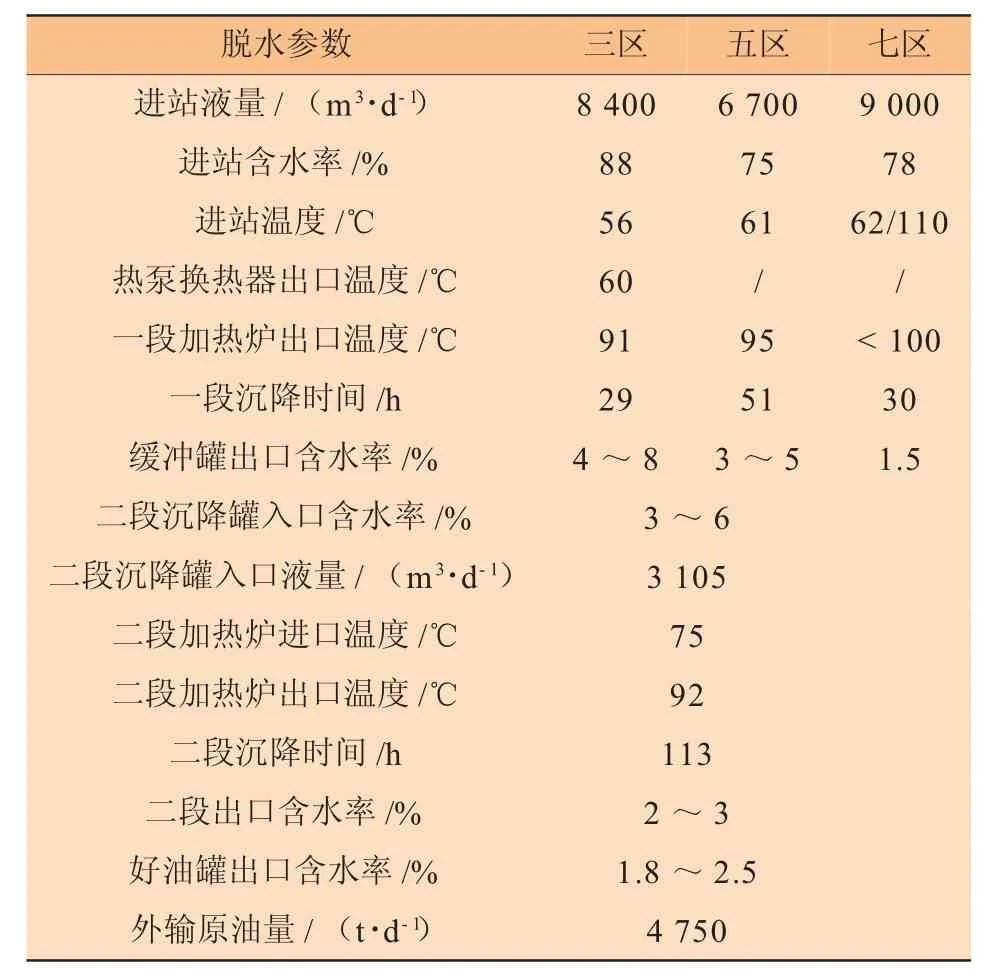

曙五聯主要接收三區、五區和七區來液,采用二段熱化學沉降脫水工藝,其一段脫水各區分別進行,計量后匯在一起進行二段脫水,處理后原油含水1.8%~2.5%,長期處于超標狀態。目前,曙五聯進站總液量為24 100 m3/d,脫水參數現狀見表1。

1.2 站內已建工藝流程

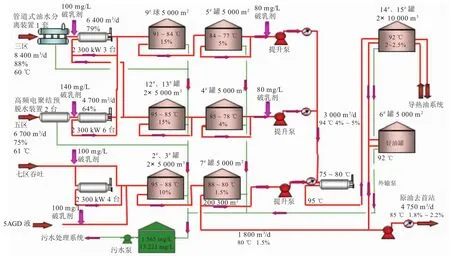

三區進站液計量后進1臺管道式油水分離裝置[2]進行預脫水,脫水量3 500 m3/d,預脫水后進入到4臺換熱器(熱泵供熱)進行升溫,溫度由56℃升到60℃,而后原油進3臺2 300 kW加熱爐(9#、11#、15#)進行一段加熱,加熱溫度由60℃升到91℃,升溫后進入到1座5 000 m3沉降罐(9#)沉降,低含水油溢流至緩沖罐(5#),含水4% ~8%,然后由三區脫水泵升壓去二段脫水。三區液進站加熱前加入破乳劑,質量濃度為100 mg/L。

表1 曙五聯脫水工藝參數

五區進站液計量后進2臺高頻電聚結脫水裝置進行預脫水,脫水量2000m3/d,然后進入6臺2300kW加熱爐 (16#、17#、12#、2#、1#、8#) 進行一段加熱,溫度由61℃升到95℃,而后進2座5 000 m3一段沉降罐(12#、13#) 沉降,低含水油溢流至緩沖罐(4#),含水3%~5%,然后經五區脫水泵升壓去二段脫水。五區液進站加熱前加入破乳劑,質量濃度為140 mg/L。

七區進站液分為吞吐產出液和SAGD產出液,進站液量分別為5 100 m3/d和3 900 m3/d,綜合含水為78%,進站溫度分別為62℃和110℃。SAGD產出液進站設置有加熱爐,當進站溫度不夠時啟用加熱爐,溫度較高時則不啟用。吞吐產出液進站前先進行加熱升溫,而后與SAGD產出液混合進2座5 000 m3沉降罐(2#、3#),低含水油溢流至緩沖罐(7#),含水1.5%,低含水部分直接外輸。七區液進站加熱前加入破乳劑,質量濃度為100 mg/L。

三區、五區低含水油分區計量后,混合進入2臺2 300 kW加熱爐進行二段加熱,溫度由75℃升到93℃。原油升溫后進入到2座1萬m3二段沉降罐進行二段沉降脫水,脫水時間113 h,原油含水2%~3%,進1座5 000 m3好油罐儲存,與七區原油混合外輸,含水為1.8%~2.5%。

站內已建工藝流程見圖1。

1.3 原油脫水不合格原因分析

圖1 曙五聯原油脫水系統工藝流程

(1)火驅開發方式的實施,造成進站原油乳化嚴重[3]。目前,火驅規模105井組,整體規劃141井組,隨著規模的擴大,將加劇脫水難度。

(2)超稠油產量及比例增加,油水密度差減小。2001年以來,曙五聯五區、七區進站原油超稠油產量及比例均不斷增長,造成進站原油油水密度差減小,脫水難度增大。

(3)油品物性變差,原油黏度不斷增加。現狀原油黏度與2007年改造時的原油黏度相比,三、五、七區原油黏度分別增加520%、50%、230%。

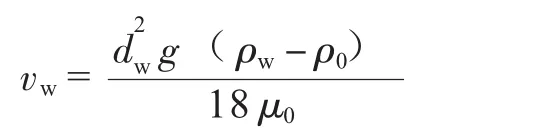

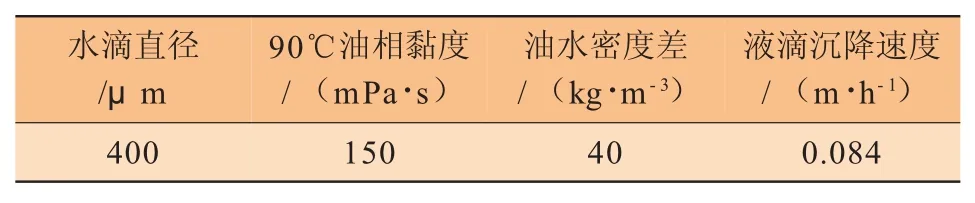

(4)二段動態沉降脫水效果較差。曙五聯二段脫水采用動態沉降脫水工藝,采用動態沉降脫水工藝來實現油水分離,油中水滴沉降速度應大于沉降罐進液上升速度。其一,進液上升速度的理論計算:2座1萬m3二段沉降罐進液量為3000m3/d,直徑27.6m,經計算進液上升速度為0.104 m/h;其二,根據斯托克斯公式對水滴沉降速度進行理論計算:

式中:vw為水滴的勻速沉降速度,m/h;dw為水滴的直徑,μm;g為重力加速度,m/s2;ρw、ρ0分別為水、油的密度,kg/m3;μ0為油的黏度,mPa·s。

水滴沉降速度計算取值及計算結果見表2。由計算結果可知,液滴沉降速度0.084 m/h小于進液上升速度0.104 m/h。因此進液對較小液滴沉降速度影響較大,增加了二段進一步脫水的難度。

表2 水滴沉降速度計算取值及計算結果

2 工藝優化

2.1 室內脫水試驗

原油實際上是一種多重乳狀液,只有將其破乳、脫水后才能利用[4-5]。實現原油脫水,高效的破乳劑是第一要素,只有選擇高效的破乳劑才能充分破乳,原油中油水才能順利分離,達到破乳脫水的目的。曙五聯的原油物性見表3。

(1)曙五聯一段熱化學沉降試驗結論。第一,曙五聯進站采出液一段原油破乳脫水的最佳破乳劑為曙五聯五區、曙四聯六區、曙五聯七區現場在用破乳劑。第二,曙五聯進站采出液一段原油破乳脫水時,破乳劑的最佳加入量為140~160 mg/L。第三,曙五聯進站采出液一段原油破乳脫水時,脫水溫度應不低于80℃。第四,在滿足上述優選參數條件下,當曙五聯進站采出液一段原油破乳脫水時沉降時間為16 h時,脫水后凈化油含水不大于12%,當破乳脫水時沉降時間為32 h時,脫水后凈化油含水不大于10%,當破乳脫水時沉降時間為48 h時,脫水后凈化油含水不大于7%。

表3 曙五聯原油物性

(2)曙五聯二段熱化學沉降試驗結論。其一,曙五聯二段原油破乳脫水的最佳破乳劑為曙五聯七區、曙五聯五區、曙四聯六區現場在用破乳劑。其二,曙五聯二段原油破乳脫水時,破乳劑的最佳加入量為120~150 mg/L。其三,曙五聯二段原油破乳脫水時,脫水溫度應不低于85℃。其四,在滿足上述優選條件下,在曙五聯二段原油破乳脫水時,沉降時間應不小于84 h,脫后凈化油含水≤1.5%。

2.2 高頻電聚結脫水方案(方案一)

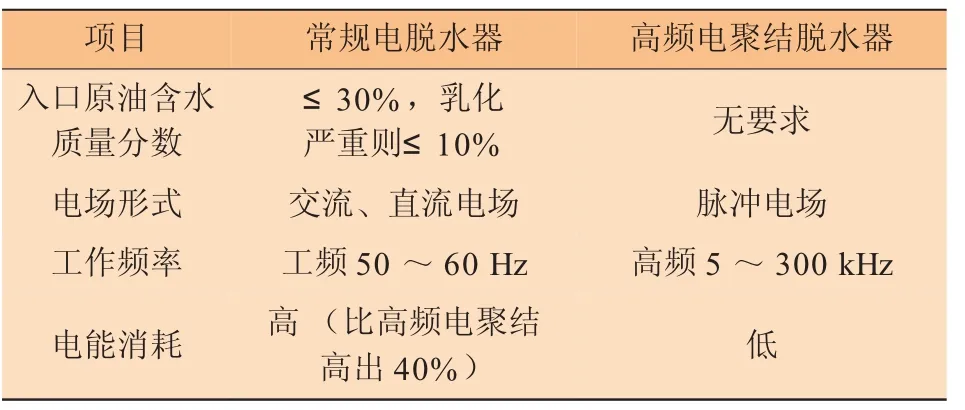

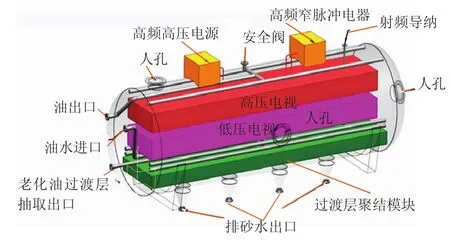

(1)高頻電聚結[6]脫水原理。1988年曙五聯建站時,二段脫水采用電脫水,隨著原油采出液乳化程度的不斷加劇,電導率增大,導致常規電脫水器易發生短路,能耗增加。高頻電聚結脫水既能克服常規電脫水器易短路、能耗高的缺點,又能發揮電場破乳的技術優勢。高頻電聚結脫水裝置通過調整高頻高壓脈沖的頻率和脈沖時間,使高頻脈沖輸出時間小于原油乳狀液在電極間形成短路擊穿所需的時間,在擊穿形成前關閉脈沖輸出,從而建立起穩定的高壓高頻電磁場。當外加電場頻率接近界面膜諧振頻率時,兩者形成共振,界面膜因振動、變形幅度增大而破裂,實現破乳,并在電場力的作用下實現快速聚結合并[7]。常規電脫水器與高頻電聚結脫水器技術參數對比情況見表4,高頻電聚結脫水裝置結構示意見圖2。

表4 常規電脫水器與高頻電聚結脫水器技術參數對比

圖2 高頻電聚結脫水裝置結構示意

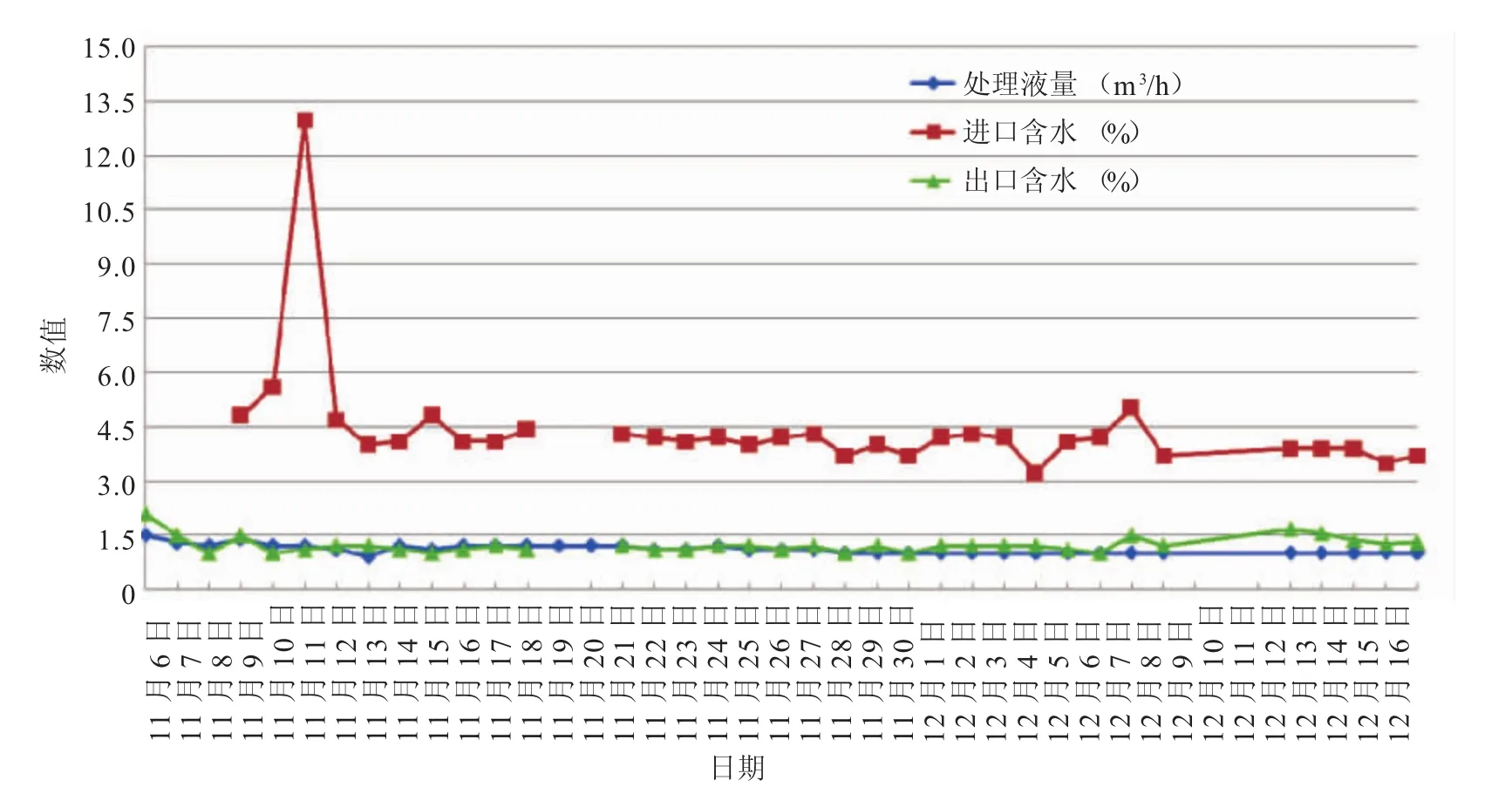

(2)現場試驗。針對遼河油田稠油,2016年11~12月在曙五聯開展高頻電聚結脫水試驗。第一,試驗介質情況:試驗介質為三、五區一段處理后原油,含水質量分數≤10%,溫度為80℃,黏度為1 480 mPa·s(50℃)。第二,高頻電聚結脫水試驗裝置參數:規格為1 200 mm×5 270 mm,處理能力≤1.0 m3/h,有效處理容積為4.0 m3,停留時間為4 h,工作壓力為0.5~1.0 MPa,壓降≤0.1 MPa。脫水試驗數據見表5~6及圖3。第三,高頻電聚結脫水裝置現場中試試驗結果:進口原油含水≤10%,處理后油含水1.0%~1.4%,污水含油250 mg/L,因此高頻電聚結脫水裝置能夠滿足二段脫水指標要求。

表5 三區混合油高頻電聚結脫水試驗數據

(3)改造方案。改造方案為維持三區、五區和七區一段分區脫水工藝現狀,二段脫水采用高頻電聚結脫水工藝,原二段2座1萬m3罐改成好油罐。

圖3 高頻電聚結脫水試驗曲線

表6 三區、五區混合油高頻電聚結脫水試驗數據

2.3 一段動沉+二段靜沉脫水方案(方案二)

一段三區、五區、七區合區沉降,2座1萬m3大罐作為一段動態沉降罐,其余9座5 000 m3大罐作為二段靜態沉降罐,實現一段動沉[8-9]、二段靜沉的脫水工藝。

將14#、15#罐(原二次沉降罐)改為三區、五區、七區一段動態沉降罐。9#罐(原三區一段沉降罐)拆除內部結構,增加浮動收油裝置,改為二段沉降罐;5#罐(原三區緩沖罐)增加浮動收油裝置,改為二段沉降罐;12#、13#罐(原五區一段沉降罐)拆除內部結構,增加浮動收油裝置,改為二段沉降罐;4#罐(原五區緩沖罐)增加浮動收油裝置,改為二段沉降罐;2#、3#罐(原七區一段沉降罐)拆除內部結構,增加浮動收油裝置,改為二段沉降罐;7#罐(原七區緩沖罐)增加浮動收油裝置,改為二段沉降罐;6#罐(原好油罐)增加浮動收油裝置,改為二段沉降罐;2#、3#、4#、5#、6#、7#、9#、12#、13#罐增加加熱盤管,導熱油伴熱。

2.4 方案比選

改造方案的對比見表7。經過對比,推薦采用方案一,即采用高頻電聚結脫水工藝[10]解決曙五聯原油脫水超標問題,該工藝改造對生產影響小,安全風險低。

3 結束語

結合遼河油田曙五聯站內生產現狀,通過對曙五聯油品物性的試驗,分析了原油脫水的影響因素,在此基礎上,提出以高頻電聚結技術解決原油外輸含水率不合格的問題,并對站內生產工藝進行優化。現場中試試驗表明,采用高頻電聚結技術,原油脫水穩定有效,技術成熟,相對于傳統脫水工藝,具有效率高、占地小、運行成本低、投資低等優勢,該脫水工藝是一種適用于遼河油田稠油脫水的工藝,值得在其他類似區塊推廣應用。

表7 改造方案比選

[1]張曉華.原油脫水技術研究進展[J].化工科技,2009,17(5):57-62.

[2]楊利民,趙振瑩,趙立立.T形管分離兩相流技術研究進展[J].化工進展,2009,28(1):478-481.

[3]謝明政,婁文欽,蔣余巍,等.超稠油摻稀油采出液脫水工藝技術[J].油氣田地面工程,2005,24(8):21.

[4]楊思明.蓬萊19-3油田原油脫水方案研究[J].中國海上油氣,2002,14(5):13-17.

[5]李朝法,賈鵬林,張鴻勛.原油破乳劑的研究進展[J].石油化工腐蝕與防護,2004,21(4):1-5.

[6]孫志英.高頻聚結裝置[J].油氣田地面工程,2014,33(5):104.

[7]張黎明,張凱,何利民,等.高壓靜電聚結器設計、實驗及現場應用[J].高電壓技術,2010(7):1 797-1 802.

[8]丁泉允,王秋萍,崔紅霞.稠油脫水工藝優化設計研究[J].石油工程建設,2014,40(5):46-49.

[9]李志杰,陳景忠,趙文學,等.超稠油集輸技術在遼河油田的研究與應用[J].石油工程建設,2006,32(2):75-77.

[10]孫治謙,金有海,王振波.高壓脈沖靜電破乳過程水滴的破碎臨界電場參數[J].中國石油大學學報(自然科學版),2013,37(1):134-138.