噴射式挖溝機噴嘴關鍵參數的設計與優化

李軍營,王克文,梁浩新

天津市精研工程機械傳動有限公司,天津 300409

影響水力噴射式挖溝噴射強度的主要因素有軸流泵的流量、噴嘴的結構形狀尺寸及噴射角度等。采用分析工具對這些影響因素進行優化以完善挖溝機設計,進而提高挖溝效率。依據已知潛水泵,設計合理的噴頭形狀以獲得最佳挖溝效果是研究的目的[1]。

1 項目基本情況

本項目地處南海,水深60~120 m,挖溝海底管道長度為12km,管道直徑13in(1in=25.4mm),附帶30 mm厚水泥配重層,挖溝深度為管頂距海床垂直距離1.2 m。土質以砂土巖層土壤為主,土壤最大剪切強度為40 kPa。

基于現有QZB-10000型潛水泵進行噴嘴設計與優化,水泵性能試驗數據見表1。

2 噴嘴結構的參數化

研究的噴嘴形狀有如下兩種,見圖1所示的直線縮頸壁和圖2所示的圓弧縮頸壁,與水泵的法蘭接口部分是相同的(本文研究的軸流泵出口直徑φ900 mm),圖1縮頸壁剖面呈直線,圖2縮頸壁剖面呈圓弧(R=2 500 mm)。

表1水泵性能試驗數據

以圖1的直線方案為研究對象,并對縮頸段高度L、直線段高度H、縮口直徑D等參數進行合理的優化分析,計算在相同額定流量條件下噴射水對海底土層的剪切強度,同時結合壓頭反求流量來修正邊界,找到流量、剪切強度最優時的L、H及D值。當參數初步確定后,通過ANSYS的DesignModeler模塊進行建模,并導入FLUENT進行求解計算[2]。

圖1 直線(H段)縮頸壁

圖2 圓弧(H段)縮頸壁

(1)參數一,縮頸段高度L。以直管段高度1 m、縮口直徑0.7m為例,直管段使用固定長度,縮頸段高度L從0.4 m開始,每0.02 m增加一個算例,至0.625 m結束,共12個算例。計算結果見圖3。

圖3 縮頸高度L與最大剪切強度的關系

由圖3可知:

且隨著L值的增大,剪切強度趨于減小,但減小的幅度比較小。

(2)參數二,縮口直徑D。以直管段高度1 m、縮頸高度0.4 m為例,以直徑D作為研究對象。直徑

由圖5可知:

即隨著H值的增大,剪切強度趨于增大,且增大的幅度比較小。

3 噴嘴的優化計算方法

3.1 模型的建立

取噴嘴及出口以下水深10 m、直徑10 m的水域作為計算域,取二維截面作為計算模型,在FLUENT軟件中通過設置對稱軸來模擬三維模型。圖6是上述二維截面的計算模型,其中圖6(a)是全域的形狀,圖6(b)是圖6(a)紅框的局部放大圖,沿軸旋轉一周形成三維的噴嘴和水域范圍[3]。

圖7是網格示意圖。二維模型節省網格數,且網從0.7 m開始,每0.02 m增加一個算例,至0.88 m結束,共10個算例。計算結果見圖4。

圖4 縮口直徑D與最大剪切強度的關系

由圖4可知:

即隨著D值的增大,剪切強度趨于減小,且減小的幅度比較大。

圖5直線段長度H 與最大剪切強度的關系

圖6 噴嘴及出口以下水域的二維計算模型

(3)參數三,直管段長度H。以縮口直徑0.6 m、縮頸高度1 m為例,直管段高度H分別取0.2、0.5、0.7、1 m,共4個算例。計算結果見圖5。格質量高,結果精度高,網格數約為3萬。圖7(a)是全域的網格圖,圖7(b)是圖7(a)紅框的局部放大圖。由于近壁面速度梯度大,所以在接近噴嘴壁面處做了邊界層網格。

圖7 二維截面網格模型

3.2 計算方法

計算介質為海水,密度為1 025 kg/m3,黏度為1.003 mPa·s,在初步計算中不考慮海水深度溫度對于工質的影響,即密度、黏度均為常數。邊界條件為流量入口、壓力出口。計算研究步驟如下:

(1)應用相同的流量入口、壓力出口邊界條件,得到在同流量前提下的剪切強度、壓力沿程損失及壓頭。

(2)通過分析壓頭趨勢,根據水泵的性能曲線可以近似求得水泵的流量。

(3)結合新的流量再次對比不同噴頭形狀的剪切強度。

(4)得到不同參數的影響數據之后,優化設計方案,找到合適的噴嘴形狀。

在相同的參數條件下,對比直線與圓弧噴嘴方案的剪切強度[4]。

4 優化結果比較

4.1 噴嘴的直線與圓弧方案對比

取相同的直管段長度、縮頸高度及縮口直徑,只是將縮頸的直線段改成圓弧來進行分析,方案一為直線縮頸,方案二為圓弧縮頸,對比結果如表2所示。

方案一、二的剪切強度云圖如圖8所示。

由方案一、二的剪切強度計算云圖可知,方案一明顯優于方案二,即直線縮頸方案明顯優于圓弧縮頸方案。

表2噴嘴的直線與圓弧方案對比

圖8 方案一、二的剪切強度云圖/Pa

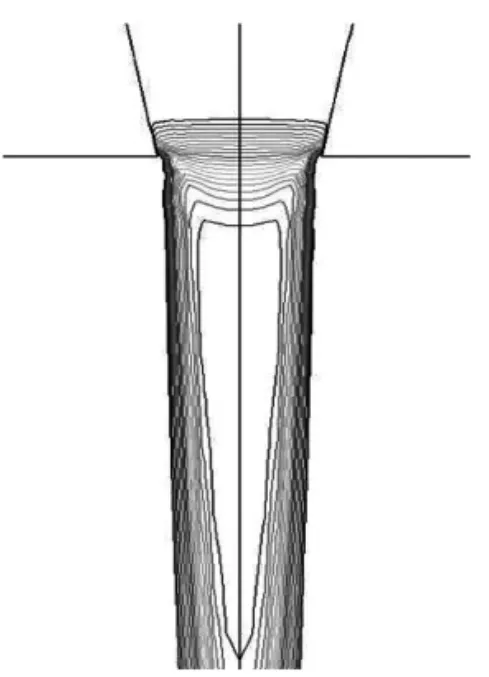

方案一的剪切強度計算等值線見圖9,值域范圍從40 kPa到81kPa,在等值線的范圍內均可獲得大于40 kPa的剪切強度,中心的等值線是81kPa,最外是40 kPa等值線。

圖9 剪切強度等值線

4.2 最終優化方案

此方案旨在計算出噴嘴距海床不同深度時,水對海底土層平均剪切強度約等于40 kPa時的噴口圓面直徑大小,具體計算結果見表3。

表3 最終優化方案

由表3可知,隨著噴距越來越遠,平均剪切強度等于40 kPa的圓面越來越小,因此應該保證噴距以控制實際挖溝機噴出的溝壑直徑。得到的最優結果即直線方案,見表2。

優化設計的原則,首先應該保證水泵工作點在效率最大附近,其次要求最大剪切強度以保證挖溝效果,同時縮頸直徑不能過小,因為過小的縮頸會造成縮頸壁上應力過大,從而影響使用壽命。

另外還選擇了四組方案進行綜合對比計算,計算結果見表4。

表4 四組方案計算結果對比

上述計算方法為,首先假設四種方案的流量均為額定流量10 000 m3/h,求解得出壓頭后,參考性能曲線估算大概流量,再通過估算的流量進行修正,最后計算出相應的剪切強度值。根據之前的算例經驗得出如下優化設計思路:

(1)通過調整直管段長度可以微調壓頭。

(2)通過調整縮頸高度可以調整縮口角度,必須保證合理的角度,當縮頸高度過低即角度過大時,噴嘴壽命受影響。

(3)通過調整縮口直徑滿足剪切強度要求。

最終我們確定的噴嘴結構最優尺寸為,縮頸高度L取0.275 m,直管段長度H取0.825 m和縮口直徑D取0.6 m。設計的挖溝機噴嘴外型如圖10所示,試驗結果表明符合設計要求;挖溝機噴嘴實際應用后的溝形測量也表明,該噴嘴設計完全符合施工需求,見圖11。

圖10挖溝機噴嘴外型

圖11聲吶掃描U形溝圖

5 結束語

經過大量算例考核及實際應用驗證,基于ANSYS和FLUENT軟件進行的非接觸式挖溝機參數優化設計,均能滿足工程需求,用戶滿意度高。

[1]宋春娜,林守強.非接觸式挖溝機在海管后挖溝中的應用[J].機械工程師,2014(4):83-85.

[2]李林海.半圓形導流罩設計應用分析[J].船海工程,2012(6):27-29.

[3]白志剛,孟然.噴射式水下挖溝機沖刷試驗 [J].模具工業,2011( 12):35-38.

[4]李娜.粉砂淤泥質海岸水流泥沙數學模型理論及工程應用[D].天津:天津大學,2008.