用于海洋平臺拆除的樁腿耦合頂升裝置設計研究

劉富有,劉登輝,阮志豪

1.中海石油(中國)有限公司天津分公司,天津 300457

2.能威(天津)海洋工程技術有限公司,天津 300457

隨著海洋油氣資源的開發日益擴大,越來越多的海上采油平臺出現在海洋中。一般海洋石油平臺的設計壽命為20年,雖然部分平臺壽命到期后經過評估和維修繼續服役,但大量平臺面臨退役是不可改變的事實。據估算,未來十年在渤海灣至少有50座海上棄置平臺將要被拆除。

棄置平臺的拆除方法主要有吊裝拆除和浮托拆除。吊裝拆除是將平臺的整個上部組塊與導管架分離后,直接吊裝到駁船上運輸至碼頭。該方法的優點是海上切割工作量小,但需要使用具有足夠起重能力的大型浮吊船,并且由于拆除時無法對組塊的重量和重心做出精確計算,整體起吊的風險非常大。浮托拆除是采用雙船浮托法整體拆除上部組塊,整體運輸至碼頭。為了使雙船浮托法在整體拆除組塊時每個支撐點都具備可調性,以解決上部組塊重量和重心無法精確計算的問題,設計了樁腿耦合頂升裝置[1-4]。

1 樁腿耦合頂升裝置的構成

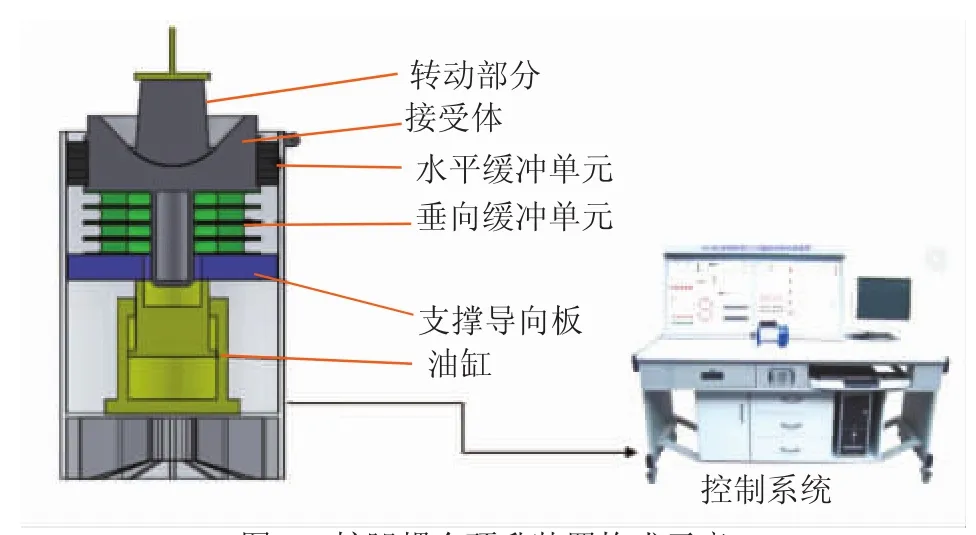

樁腿耦合頂升裝置由三個關鍵部件構成:球體轉動結構、橡膠緩沖單元和頂升液壓油缸,見圖1。

圖1 樁腿耦合頂升裝置構成示意

1.1 球體轉動結構

球體轉動機構的上部結構為不銹鋼球面,下部為耐磨板或四氟板,兩者形成低摩擦的摩擦副,摩擦系數為0.003~0.007,轉動力極小,因此球體轉動機構具有承載力大、傳力可靠、轉動靈活、轉角大的特點。

1.2 橡膠緩沖單元

橡膠緩沖單元內部分為豎向減振單元和水平向減振單元,豎向壓縮單元的壓縮曲線是變剛度曲線,在壓縮初期,彈性體變形大,反力小,在接近目標位移時,曲線的斜率增加,彈性體提供的反力增加;水平壓縮單元的測試曲線與豎向壓縮單元的壓縮曲線線型一致。橡膠緩沖單元的豎向變形是為了避免鋼與鋼的接觸,通過載荷的轉移,保證穩定的配合和載荷轉移;水平方向的位移,可以消除風浪等外界因素的影響,保證豎向載荷的平穩。豎向緩沖件在壓縮初期,彈性體變形大,反力小,在接近目標位移時,曲線的斜率增加,彈性體提供的反力增加。這種壓力-位移曲線的好處是:拆除的棄置平臺年代久遠,有一些后續施工項目造成重量與理論值存在誤差,或平臺在拆除過程中有一定的晃動,而彈性體的彈性變形具有很小的變量,可保證整體拆除結構的穩定性、拆除過程的安全性[5-6]。

1.3 頂升液壓油缸

頂升液壓油缸用于提供足夠的頂升力而使平臺與樁腿分離,在頂升過程初期,橡膠緩沖單元可以為頂升油缸與平臺的接觸提供足夠的緩沖,球面轉體提供載荷傳遞。待上部載荷全部轉移,橡膠緩沖單元壓縮達到了最大,油缸與平臺之間可視為由剛性的橡膠緩沖單元連接,通過PLC位移控制,保證各頂升油缸頂升高度的同步均勻增加,從而保證平臺被平穩頂升起來。油缸的控制系統采用雙系統控制,即位移控制和液壓控制的雙系統控制模式,同時各油缸設計有兩套油路(其中的一套為手動備用系統)。控制系統以位移控制系統為主,液壓控制系統則時時進行監測,兩個控制系統均設定上限預警功能,均具備急停功能。控制系統配套有油壓傳感器,可校核上部結構的頂升力,監測上部結構的操作,避免出現超壓工作,因此安全性非常高。

2 樁腿耦合頂升裝置的強度校核

由于被拆除上部組塊的重量只能估算,在樁腿耦合頂升裝置設計中選用1 000 kN規格的液壓油缸,以確保具有較高的安全系數。內部應用的緩沖單元設計要求按照下述設計要求進行計算,同時在設計中確保緩沖單元在達到設計載荷時緩沖單元應力低,緩沖單元自身的安全系數高。對于其他鋼結構的強度核算,均采用承載力1 000 kN進行計算,以保證產品的使用壽命和安全系數[7-9]。

2.1 假定的設計參數

(1) 液壓缸頂升力1 000 kN,行程300 mm,頂升速度5~10 mm/min。

(2)垂向緩沖單元設計載荷壓縮量為150 mm。

(3) 橫向緩沖單元設計載荷150 kN,壓縮量60 mm(含安裝間隙)。

(4)轉動結構設計轉角5°。

2.2 轉動結構強度校核

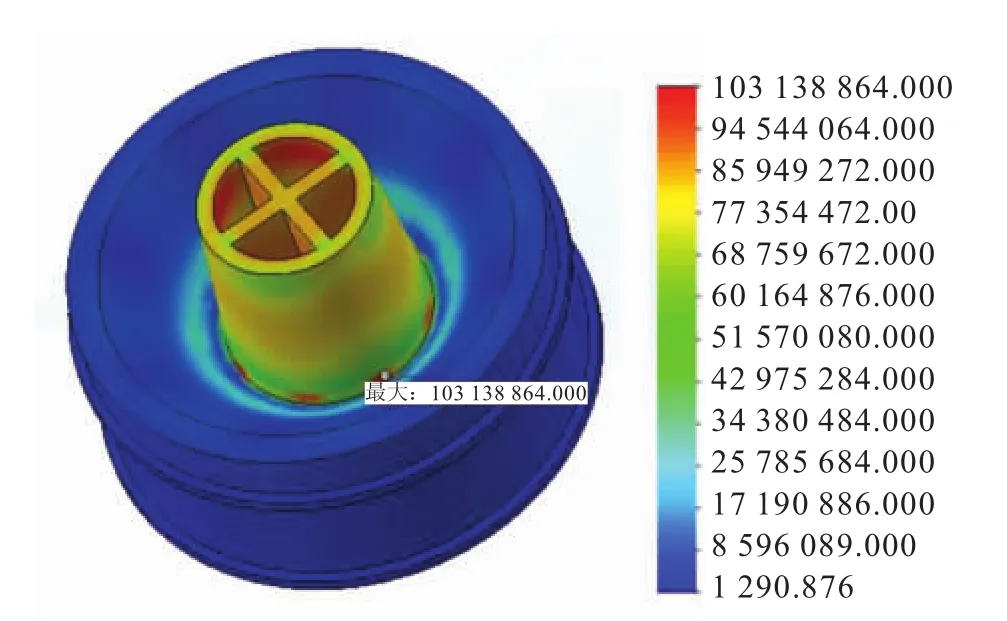

轉動結構分為上球體轉動結構與下接受體部分,應確保兩者能夠直接進行轉動以及能夠轉動一定的角度,因此需降低兩者之間的摩擦力,以及校核轉動角度和轉動過程中的有無干涉。為了降低兩者之間的摩擦力,在兩者之間設置了一層低摩擦系數的滑板。有限元分析的邊界條件為:接受體與垂向緩沖單元鋼板接觸面為固定面,上球面與平臺接觸面施加1 000 kN力。計算產生的最大應力為103 MPa,按照鋼結構的許用應力為0.9×材料屈服強度=0.9×325 MPa=292.5 MPa,其應力在可接受范圍之內,見圖2。

圖2 轉動結構的最大應力云圖/Pa

2.3 鋼筒結構強度校核

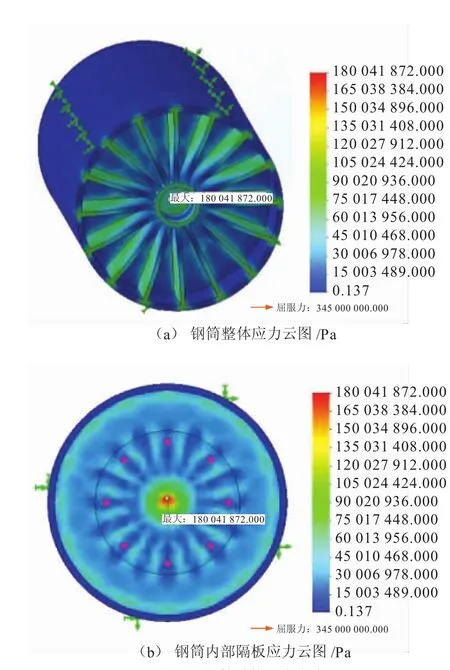

采用有限元分析方法,邊界條件為鋼筒外面固定,在液壓缸承載面施加1 000 kN的力。計算結果顯示最大應力和最大的變形均位于鋼筒內部隔板最中心,計算應力值為180 MPa,按照鋼結構的許用應力為0.9×材料屈服強度=0.9×325MPa=292.5 MPa,其應力在可接收范圍之內,見圖3。計算的最大變形為0.65mm。

圖3 鋼筒結構最大應力云圖

2.4 支撐導向板強度校核

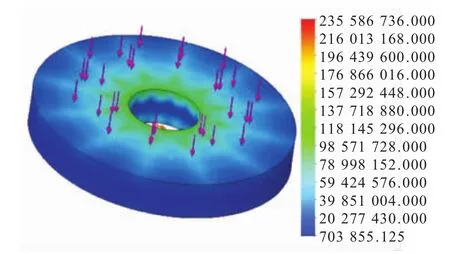

采用有限元分析時邊界條件為:支撐板上面施加載荷1 000 kN,下板與油缸活塞桿接觸面作為固定支點。計算結果顯示最大應力在油缸與活塞桿接觸位置上,計算應力值為235.6 MPa,按照鋼結構的許用應力為0.9×材料屈服強度=0.9×325 MPa=292.5 MPa,其應力在可接受范圍之內,見圖4。最大變形在支撐板邊緣位置,計算的最大變形為0.83 mm。

圖4 支撐板最大應力云圖/Pa

2.5 垂向橡膠緩沖單元剛度校核

垂向橡膠緩沖單元性能設計參數為:當設計載荷分別為250、450、550 kN時,單塊橡膠設計變形均為150 mm/4=37.5 mm,誤差范圍均為-10%~10%。

采用有限元分析時邊界條件為:固定垂向緩沖單元下鋼板,在上鋼板施加250、450、550 kN載荷。計算結果表明,載荷550 kN時垂向緩沖單元應力最大,為11 MPa,小于橡膠的拉伸強度21.37 MPa,其應力在可接受范圍內。450 kN時垂向緩沖單元應變最大,為105%,小于橡膠的扯斷伸長率500%。

2.6 橫向橡膠緩沖單元剛度校核

橫向橡膠緩沖單元性能設計參數為:水平載荷150 kN,設計總變形60 mm(含間隙10 mm),單塊位移50 mm,誤差范圍-10%~10%。

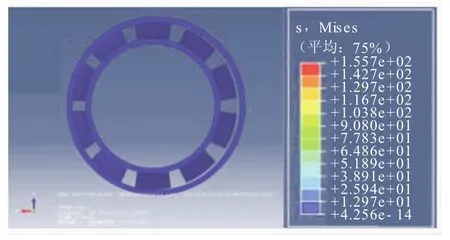

有限元分析邊界條件為:固定外套筒,橫向緩沖單元與接受體鋼樁綁定,接受體鋼樁水平位移60 mm。計算結果為橫向緩沖單元聚氨酯部分最大應力為16 MPa,小于聚氨酯的拉伸強度44 MPa;橫向緩沖單元內部加筋板最大應力為155.7MPa,按照鋼結構的許用應力為0.9×材料屈服強度=0.9×325 MPa=292.5MPa,其應力在可接受范圍之內,見圖5。

圖5橫向緩沖單元最大應力云圖/MPa

3 樁腿耦合頂升裝置的系統設計

樁腿耦合頂升裝置分為兩個總成系統,單個總成系統內包含3套頂升裝置。總成系統的控制為位移控制,單個總成系統集成為一個面板。總成系統之間數據互通(相對位移數據)。集成面板上顯示位移測定數據(相對位移、兩個油缸位移數據)、油缸力值數據、控制按鈕、手動控制按鈕(補壓、泄壓)。控制系統設定上限預警功能,具備急停功能。相對位移測定采用在直徑72 in(1 in=25.4 mm)的鋼筒頂部與頂升物之間安裝4個位移傳感器,測量數據去掉最小值和最大值,取剩余兩個數據的平均值為一組數據,一套內3組位移偏差不得超過3 mm,由PLC控制頂升位移偏差。兩個總成系統之間的位移偏差根據實際工況判定。

油缸配套有壓力表、液壓監測系統(讀取系統內部壓力值,數據傳輸到控制面板,控制面板將油壓數值轉換成頂升力值),每個油缸外接一個壓力表,雙油路設計(一套手動控制操作),在筒外側設置油壓傳感器,配套液壓鎖。油缸頂升力1 000 kN,行程300 mm,速度5~10 mm/min。兩個位移傳感器,一個記錄油缸行程,另一個用于系統頂升標定位移,兩數據傳輸至控制面板。

4 結束語

樁腿耦合頂升裝置具有操作程序簡單、設計承載強度高、各部件安全系數高、操作精準、系統安全可靠等特點。本文設計的樁腿耦合頂升裝置為國內首創,可以滿足工程項目的需求,也為后續項目提供可借鑒的經驗。

[1]何生厚,洪學福.淺海固定式平臺設計與研究[M].北京:中國石化出版社,2003.

[2]荀海龍,朱曉環.萬噸級組塊浮托技術研究及典型專項設備設施[J].中國工程科學,2011,13(5):93-97.

[3]高鋒,馮香,郭興偉,等.組塊樁腿耦合裝置預制新工藝[J].石油化工設備,2015,44(5):64-67.

[4]魏行超,孫偉英,汪莉.淺談內置式浮拖法海上安裝工藝[J].中國造船,2005,46(11):443-446.

[5]房曉明,郝軍,魏行超.南堡35-2油田中心平臺應用浮拖法安裝新工藝實踐[J].中國海上油氣,2006,18(2):126-129.

[6]王巍巍.基于ANSYS軟件的平臺局部結構有限元分析探討[J].中國石油和化工標準與質量,2017,37(4):100-101.

[7]陳祥余,周道成,張傳杰,等.約束條件對導管架平臺結構極限承載力的影響分析[J].中國海洋平臺,2013,28(4):28-32.

[8]張廣磊,杜瑜,楊小龍,等.對接裝置在海洋平臺安裝中的設計和應用創新[J].中國海洋平臺,2015,30(4):20-24.

[9]李達,范模,易叢,等.海洋平臺組塊浮拖安裝總體設計方法[J].海洋工程,2011,29(3):13-22.