紅外水分測定儀在PVC生產中的應用

韓景康

(德州實華化工有限公司,山東 德州 253000)

揮發物的質量分數是PVC樹脂的一項重要指標。德州實華化工有限公司PVC 裝置自2012年投產以來,PVC經聚合干燥系統后,部分樹脂水分含量偏低,易使干燥床產生靜電,造成下料、包裝困難等問題。根據目前德州實華化工有限公司執行的GB/T 5761—2006標準,SG7、SG8型PVC樹脂優等品要求揮發物質量分數≤0.40%,但實際樹脂含水質量分數為0.18%左右。將PVC樹脂水含量控制在一個合理的范圍,不僅可以使生產更穩定,而且對節能降耗也有巨大的意義。

1 干燥工序的紅外水分測定儀的工藝介紹

目前,德州實華化工有限公司PVC生產能力為30萬t/a,聚合干燥工序共有兩條生產線,每條生產線產能為15萬t/a,采用的是日本智索公司旋風-沸騰床組合式干燥技術。PVC漿料經汽提工序脫除氯乙烯單體后,得到氯乙烯含量≤5 μg/g、含固質量分數25%左右的漿料,該漿料經出塔泵輸送至干燥漿料槽儲存,充分攪拌后再由漿料泵經氣動調節閥輸送至臥式沉降式離心機(巴工業株式會社生產的TRH-084型),部分回流至漿料槽。經過離心機分離得到含水質量分數20%~25%的PVC濾餅和母液水, PVC漿料經過PVC流槽,再經漿料破碎機破碎后進入流化干燥床。干燥空氣經空氣預熱器、一級干燥空氣加熱器、二級干燥空氣加熱器后,溫度升至80~90 ℃,由鼓風機(離心式風機)吹入干燥床,干燥床經內加熱管(0.2 MPa蒸汽)和熱空氣加熱,一床和二床溫度分別升至55~60 ℃和60~65℃。氣流夾帶PVC濕料經旋風分離器進行氣固分離,濕空氣經引風機進入廢氣洗滌塔。經過干燥床干燥后的PVC粉料含水質量分數≤0.4%。PVC粉料經在線紅外水分測定儀檢測后進入一次輸送管線,并最終由羅茨風機送來的低溫壓縮空氣將成品輸送至PVC料倉。

在線紅外水分測定儀安裝在干燥床下料管線上,該設備每次從取樣到分析得出數據用時約10 s,實現了實時監測。該設備配置有自動吹除裝置,每次樣品檢測完之后,打開電磁閥送氣進行吹除,保證每次檢測的都是新樣品,所用吹除氣源為儀表風(0.6 MPa),保證氣源中不夾帶雜質。具體工藝流程如圖1所示。

圖1 在線紅外水分測定儀安裝工藝圖Fig.1 Installation diagram of on-line infrared moisture meter

2 采用紅外水分測定儀與烘箱法測定PVC水含量的對比

2.1 測定方式對比

目前,德州實華化工有限公司采用的紅外水分測定儀為美國NDC公司生產的CM710e型,氣動自動采樣系統采用316不銹鋼材質,其靜態測量精度為±0.05%。該設備基于水分對特定波長的紅外線的選擇性吸收特性,經過計算機系統對特定信號進行處理,進而計算出水含量。紅外水分測定儀的光源發出紅外光,經透鏡、濾光盤和反射鏡將平行光反射到被測物料上。所發出的紅外光部分被吸收,其他經散射后由凹面鏡聚焦到光電轉換元件上,該光信號經過受光元件處理轉換成電信號。這個信號的大小直接反映出PVC樹脂的水含量,該信號輸出后經過放大并轉換成統一標準信號傳送給計算機系統進行相關處理,進一步得到所需結果,該結果傳輸到DCS操作界面用于顯示、記錄[1]。

采用烘箱法測定PVC樹脂中水含量是目前國內PVC行業的普遍做法。德州實華化工有限公司采用的烘箱為101-1EBS型電熱鼓風干燥箱,所取樣品經稱重后放入烘箱,烘箱溫度設置在110 ℃左右,烘干2 h后再進行稱重,根據揮發物(水)的質量分數=樹脂中水分的質量/樹脂的質量,計算出水含量。

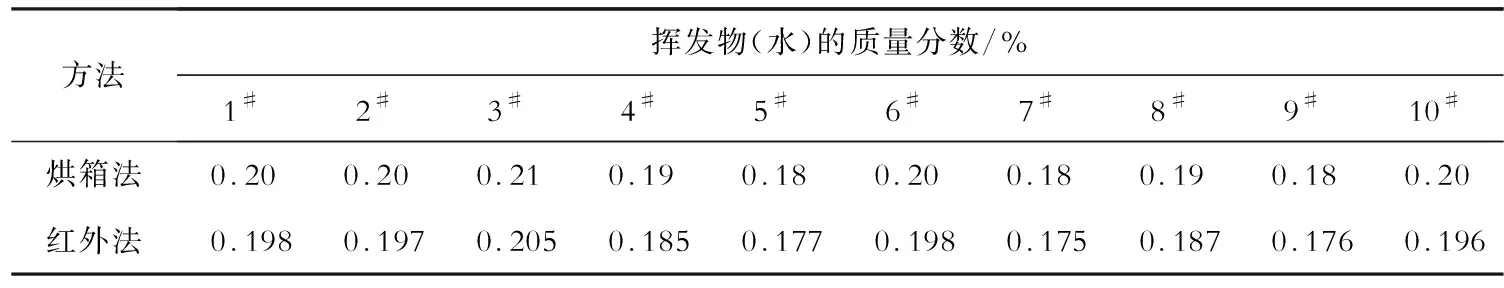

目前,德州實華化工有限公司生產的PVC樹脂為SG7、SG8型,為對紅外水分測定儀的測定方法進行準確度和精密度檢測,每條生產線分別選取10個樣品進行測定,并與烘箱法進行對比,測定結果如表1、表2所示。

表1 SG8型PVC樹脂揮發物測定結果對比Table 1 Detection result comparison of volatile substances in PVC SG8

表2 SG7型PVC樹脂揮發物測定結果對比Table 2 Detection result comparison of volatile substances in PVC SG7

監測數據顯示:紅外水分測定儀所測結果略低于烘箱法,但偏差在0.001%~0.005%,在誤差允許范圍內,表明紅外水分測定儀能正確反映PVC水含量,其數值控制在0.355%以下就可以保證PVC樹脂水分不超標。

2.2 兩種方法的優缺點

紅外水分測定儀可將所得數據傳輸到DCS,這樣DCS控制人員就能及時掌握PVC樹脂水含量,便于操作人員及時發現異常并進行調整。根據紅外水分測定儀在線實時顯示的數據調整工藝參數,可以保證在水含量不超標的情況下提高生產負荷,使生產負荷最大化。但該設備自動化程度較高,因光電及氣動元件出現問題會造成檢測結果失真,例如,因過濾器堵塞或者電磁閥損壞會造成返吹不及時,樣品得不到更新,造成取樣失真,這就需要儀表維修人員定期檢查。

烘箱法測量的是最終包裝后的樣品,屬于最終檢測結果,能保證最終產品質量。將烘箱法的檢測結果與紅外水分測定儀所測結果進行對比,可以對紅外水分測定儀進行校正。但該檢測方法比較滯后,因每生產30 t PVC 樹脂取樣一次,如果檢測結果水含量超標,該30 t PVC樹脂的損失將無法彌補,無法做到及時調整生產工藝。

3 紅外水分測定儀使用工藝的優化

在檢測PVC樣品中水分時,得到的結果存在差異,數值具有波動性,這既有偶然原因,也有系統原因。偶然原因很難消除,且對產品質量影響不大;但系統原因則需要在生產中進行優化并消除[2]。紅外水分測定儀的實時監測能夠使工藝人員及時發現PVC中水含量的變化,找出系統原因,進而及時調整工藝參數。當烘箱法監測數值低于0.16%、紅外水分測定儀測定數值在0.155%以下時,產品就會產生靜電,使包裝操作困難。當烘箱法監測數值高于0.40%、紅外水分測定儀測定數值高于0.395%時,水含量就會超標。為保證產品質量及生產穩定,目前將PVC樹脂的含水質量分數控制在0.16%~0.25%,DCS操作人員根據這一指標將離心機進料量、干燥床床溫及干燥床下料量控制在合理范圍,既節省了蒸汽用量、提高了經濟利益,又能保證產品質量。

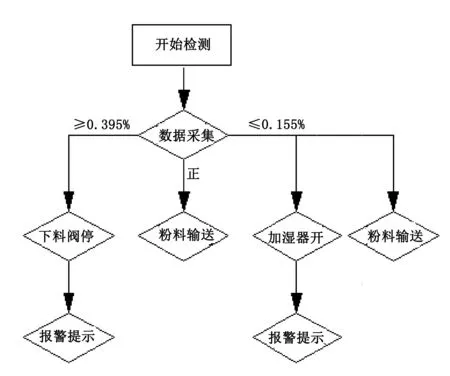

為防止偶然因素使產品質量產生偏差,充分發揮在線紅外水分測定儀的作用,將紅外水分測定儀與干燥床旋轉下料閥、干燥加濕空氣調節閥聯鎖,當含水質量分數超過0.395%時,干燥床下料閥停止下料并報警;當測定值小于0.155%時,干燥加濕空氣調節閥打開,消除靜電并報警,DCS操作人員根據報警提示調整干燥床溫度及離心機進料量,進而優化水分指標。具體如圖2所示。

圖2 紅外水分測定儀聯鎖控制示意圖Fig.2 Interlocking control diagram of infrared moisture meter

當加濕器開報警時,DCS操作人員可將干燥床升溫蒸汽調節閥開度減小,降低干燥床溫度;當下料閥停報警時,DCS操作人員將干燥床升溫調節閥開大,并減少離心機進料量,直至紅外水分測定儀測量結果在0.25%以下。

4 結語

通過充分利用在線紅外水分測定儀的實時監測功能,有效地保證了PVC產品質量,使PVC樹脂水含量控制在優等品指標內。紅外水分測定儀的應用改善了干燥工藝條件,提高了DCS操作人員的控制能力,為工藝參數的調整提供了有力的依據,使干燥蒸汽用量與離心機進料量達到最佳,節能降耗。該方法操作方便、快速準確,值得同行借鑒。

[參考文獻]

[1] 徐源,黃金強,王志亮,等. 紅外光譜法測量花生油中水分含量[J].實驗技術與管理,2012,29(7):47-48,53.

[2] 黃友良,周永高.干燥過程中PVC樹脂水含量的控制[J].聚氯乙烯,2008,36(6):16-19.