鋁合金車體大部件的參數化編程工藝

■ 中車株洲電力機車有限公司 (湖南 412001) 張少林 鄧 浩

高速動車的鋁合金整體大側墻在焊接后產生的變形對數控加工的要求十分嚴格,大側墻的加工具有加工量大、結構重復且具有一定的模塊化等特點。目前鋁合金車體大部件在大型龍門式五坐標加工中心FOOKE機床上進行加工,數控系統為西門子840D,同時具備RMP60探頭的測量系統。利用該系統具有參數傳送的子程序功能結合RMP60探頭的測量功能,可以更加快速便捷地完成大側墻的加工,使產品加工更加“模塊化”。

1. 子程序的參數傳送

以“P R O C”標識啟動程序,程序在運行過程中自動調用在子程序中設定的參數(最多可設立127個,參數與參數之間用逗號隔開),在調用具有參數傳送功能的子程序時,可以將主程序中現有的參數值傳送給子程序的正式參數,并在子程序中執行處理。傳送方式有只傳送數值(按值調用)和以數據交換傳送參數(參考調用)兩種。本文將著重介紹怎樣運用第一種傳遞方式。

只傳送數值的方式(Call-byvalue),是在執行子程序過程中改變但不影響主程序。其工作模式為主程序賦值→子程序執行→執行完畢→向主程序申請新的賦值。以數據交換傳送參數(Callby-reference),所傳送的參數在執行子程序過程中改變,同時又對主程序產生影響。其工作模式為主程序賦值→子程序執行→執行完畢→和主程序交換新的賦值。

在調用時,須在主程序前使用調用指令“EXTERN”,同時說明子程序名稱,并按照傳送順序說明變量類型。如:EXTERN N A M E(T Y P1,T Y P2,T Y P3…)或EXTERN NAME(VAR TYP1,VAR TYP2…)。

2. 大側墻產品加工分析

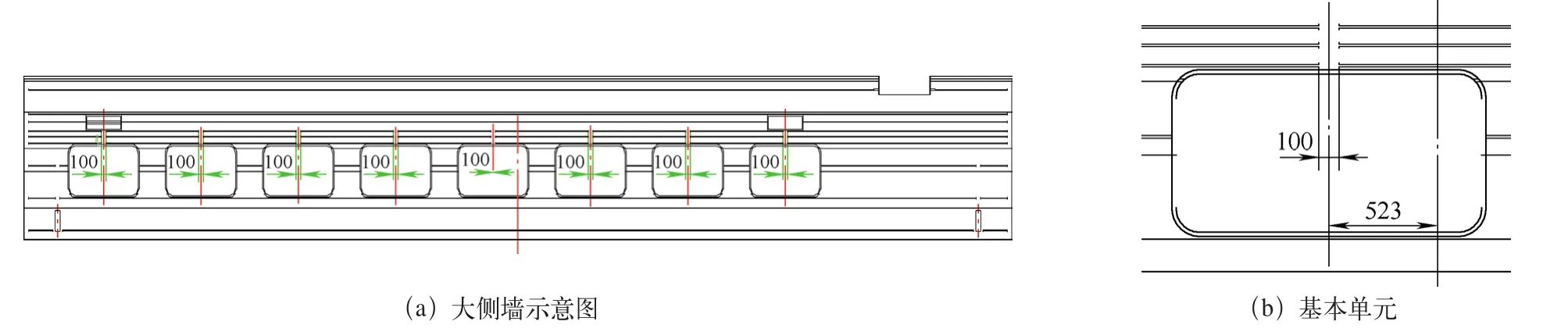

高速動車大側墻的加工要素主要分為C形槽、端部門立柱焊接口、顯示屏接口、窗戶等部分。如圖1所示可知,大側墻中的C形槽以及窗戶口部分形狀輪廓基本一致,只有局部的尺寸不同,因此此區域可以作為一個基本單元進行編程和加工,同時配合不同的測量程序以及測量補償值進行加工,這就使得具有參數傳送的子程序可以很好的運用在大側墻的加工中了。

因大側墻板材在組焊之后會產生不可控的焊接變形,為了在加工過程中更加精確,加入了RMP60探頭的測量。探頭在激活的模式下,一旦接觸到固定物體時,探頭就會發出無線電信號,傳輸到設備控制系統后,經CNC后置處理,配合測量系統相應的測量程序,可以在產品上自動提取實際值或者理論值的相對值。同時將探頭提取的數值記錄在R值中,方便查看和調用。

在大側墻C形槽加工中,在每一段C形槽的起始點以及終點測量出兩個數據,再將數據帶入到加工的程序中作為補償值,可以極大的降低人工的測量失誤和勞動強度。

3. 大側墻的加工編程

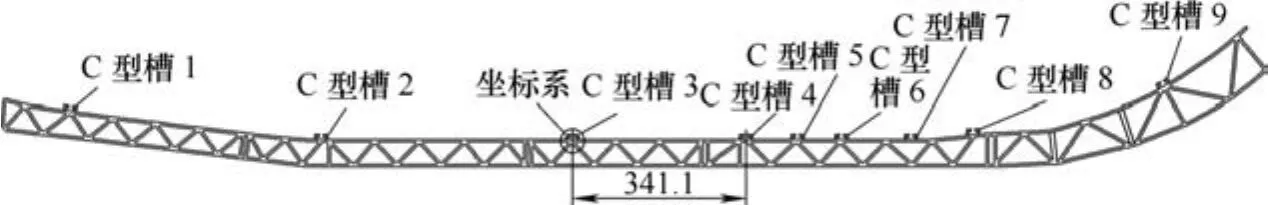

因為引入了具有參數傳送的子程序,所以C形槽的加工程序將變得十分的直觀和簡單(見圖2)。

圖1 大側墻示意圖及基本單元

如圖1、圖2所示,大側墻由窗戶和C形槽組成一個基本單元,按照一定的間隔排列,同時C形槽的坐標位置都已標注出來。正是因這種特殊結構,將C形槽的加工能夠用模塊化參數傳送的子程序進行設計,主程序按照一定的參數調用就能夠實現快速加工。

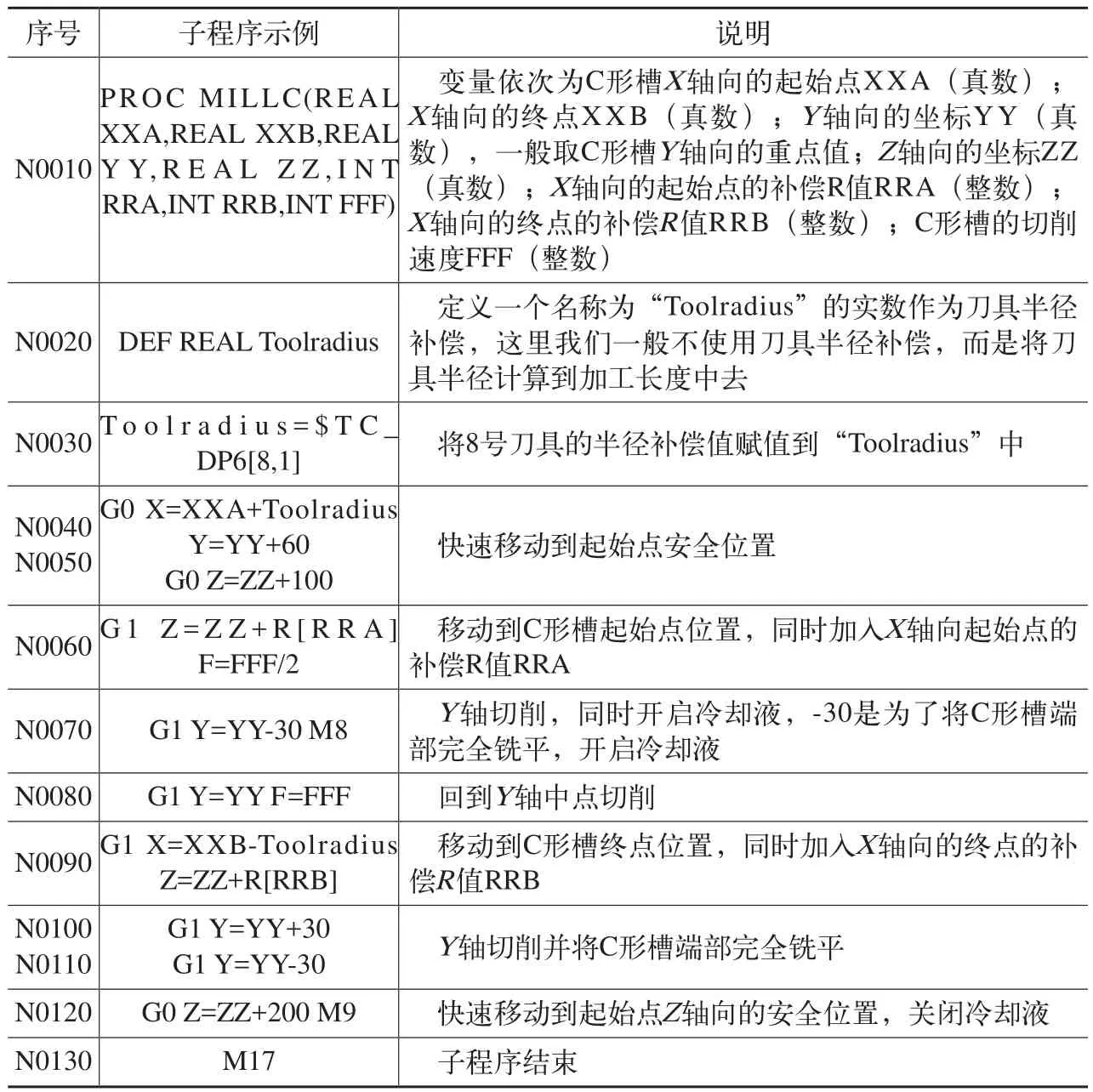

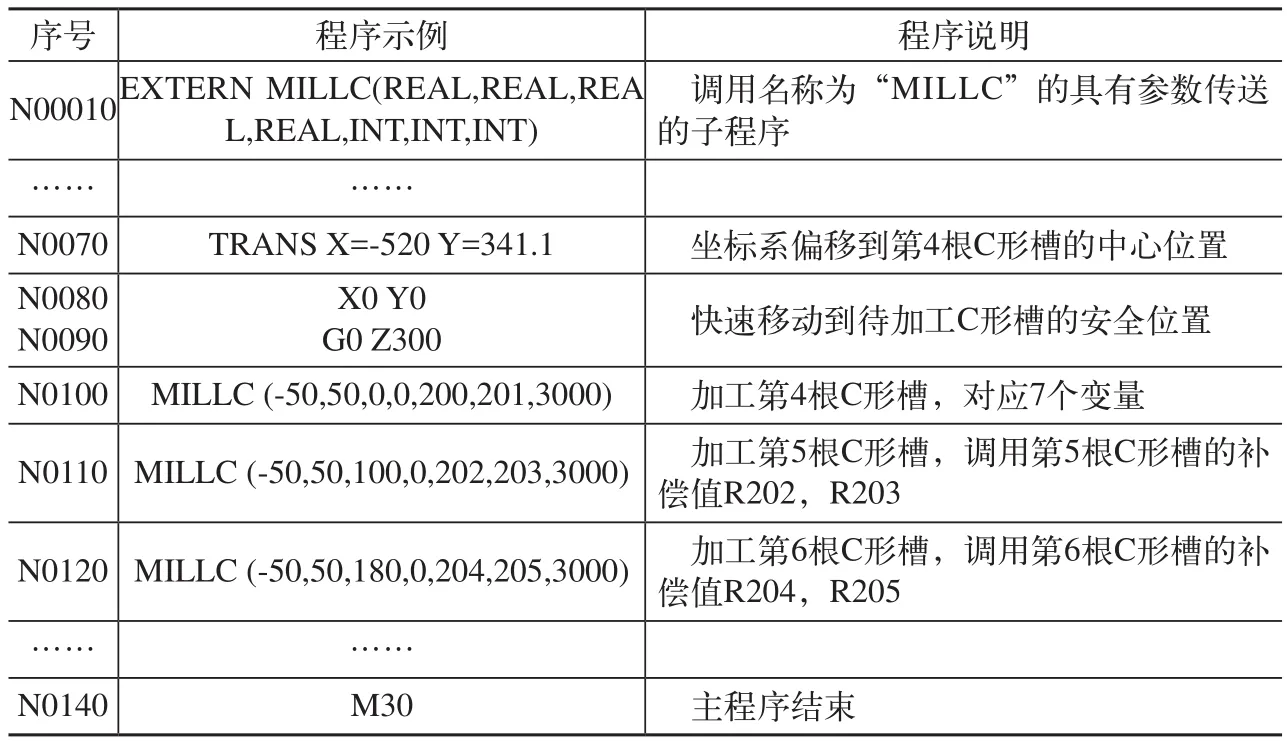

編寫子程序首先要確認所需變量如下:①加工的位置、C形槽的起始坐標、終點坐標。②所選用的切削參數。③其他輔助參數,如RMP60探頭測量的補償值。具體說明見表1、表2。

4. 結語

本文通過分析高速動車鋁合金車體大部件的結構特點以及加工要求,通過尋找產品中結構相同的工序,研究利用西門子840D系統中參數傳遞子程序功能,以車體側墻C形槽加工為例,實現了鋁合金車體大部件數控加工中的測量補償、子程序編程、子程序參數傳遞等關鍵技術,使得編寫修改加工程序、固定走刀路線、循環加工更加便捷高效。

圖2 大側墻C形槽示意圖

表1 單段C形槽的具有參數傳送的子程序以及說明

表2 批量調用具有參數傳送的子程序示例以及說明

[1] 徐鴻本. 機械加工工藝手冊 [M].遼寧科學技術出版社,2015.

[2] 張忠海,孟浩天. 鋁合金車體大部件數控加工中的關鍵技術 [J].工業b,2017(2):240-240.