污水處理節點監測及工藝參數優化

李文娟 金勝男(大慶油田有限責任公司第六采油廠)

油田污水處理系統除深度污水站、地面污水站外,74%的污水站采用兩級沉降加一級過濾的處理工藝。注水系統應用整體環狀、局部支狀的注水管網,采用分壓、分質的注水工藝。因此,以污水處理各個工藝節點和注水節點進行參數分析,調控系統水質,對整個污水系統和注水系統水質達標至關重要。

1 污水系統節點劃分及參數分析

1.1 系統節點劃分

脫水系統產生的污水,經過沉降、過濾階段去除多余的油及雜質,滿足注水指標后經注水站、配水間回注。通過室內試驗及現場調查發現,污水處理及注水過程為“鏈條式”控制[1],從脫水放水到沉降、過濾、注水及井口,每一個環節的水質變化都會直接影響后續的水質改變。因此,對污水處理及注水過程實施分段控制,通過控制主要節點水質指標,將有效提高污水處理效果,保證注水水質[2]。

對于節點的選擇,主要是影響水質的主要環節,并且該節點的參數可調節,即通過調節節點參數能夠改變水質指標。經過分析后確定了以下四個主要節點:來水節點、沉降節點、過濾節點、注水系統節點。

1.2 系統運行參數

通過對聯合站污水處理系統進行調查,污水系統各節點水質主要影響參數有來水水質、沉降時間、濾料的納污能力和管道的污染程度[3]。而污水系統水質很大程度上取決于脫水系統,當脫水出水含油量小于或等于1000 mg/L時,隨著采出液中含聚濃度的不斷提高,脫水出水油、懸浮物含量也不斷增加;尤其當電脫水器垮電場時,大量油珠不能有效從污水中分離,隨著進入污水系統,導致來水水質超標,此時可調節的運行參數主要為污水系統污油的回收量。

影響水質的主要原因有污水沉降時間、濾料納污能力以及管道污染等因素。污水沉降時間與全天處理水量及沉降罐的有效容積有關。而當污水站運行時,每天處理水量變化幅度不大,沉降時間主要隨油層、泥層厚度變化而變化;但當泥層厚度低于集水器高度(2.2 m)時,泥層厚度對沉降時間沒有影響;因此,通過控制油層厚度或者油水界面高度可實現對沉降時間的控制。濾料的納污能力與濾料性質、過濾速度及污染程度有關,在生產運行中,濾料類型、性質不會改變,當污水站平穩運行時,過濾速度基本不變。而濾料的再生效果與反沖洗強度、時間、周期等參數有關,因此,濾料的納污能力可以通過反沖洗參數進行調控[4]。管道污染是管道內輸送介質中雜質長期累積的結果,因此,管道的污染程度與管道的使用年限有關。清洗方式與清洗周期的不同,將直接決定管道的清洗程度,因此,選擇合理的清洗方式及確定合理的清洗周期,可以控制管道的污染程度。

綜上所述,影響節點水質并在生產中可調節的運行參數主要有脫水系統收油量、沉降罐的有效容積、反沖洗參數、注水系統的管道清洗等,需要各影響因素提出相應的參數優化調控方式[5]。

2 節點參數優化控制

2.1 污水來水水質

影響污水來水水質的主要因素為放水含油,在污水系統中放水含油的方式是控制污水系統收油泵的排量。對聯合站電脫水器的運行情況進行調查,該站共有?4 m×16 m電脫水器4臺,單臺處理液量1200 m3/d,電脫水器內體積200 m3,由此可計算出采出液在電脫水器內停留時間為4 h。在污水站進行收油時,當收油泵的瞬時流量120 m3時,連續運行3 h,電脫水器易出現垮電場現象。由此說明當污油回收量占電脫水器總處理液量的60%時,處理液中的帶電粒子將電場連接形成短路,電脫水器失去脫水功能,處理液隨著放水進入污水系統,導致污水來水水質變差;因此,污水站內污油回收量少于電脫水器處理總液量的60%,即收油泵的瞬時排量低于120 m3/h,可以有效控制污水來水水質。

2.2 沉降出水水質

沉降出水水質與沉降罐的有效容積有關,當沉降出水水質達不到過濾階段要求時,可以通過調節沉降罐的有效容積控制。沉降罐的有效容積為液面至集水器間的有效空間。控制沉降罐有效空間的方式有兩種,控制油層厚度,在液面高度不變的情況下,油層厚度越薄,污水的存儲空間越大,反之亦然;控制沉降罐進出口閥門開度,當油層厚度不變的情況下,關小沉降罐出水閥門,使液面上升,污水的存儲空間隨之增加。

根據沉降罐的橫截面積與有效沉降高度計算得出,污水站1次沉降罐最大有效容積為5090 m3,2次沉降罐最大有效容積為3460 m3。

通過對污水站各節點水質情況進行跟蹤發現,2次沉降罐最佳出水含油量小于或等于54.9 mg/L、懸浮物含量小于或等于42.6 mg/L。當水質超出界限要求時,濾后水質易不達標,在此情況下,可以通過控制沉降罐收油量或控制沉降罐出口閥門的方式,增加污水沉降時間。

污水沉降時間與沉降罐的規格、有效沉降空間及處理量有關,即液體灌滿一定容積儲罐所需要的時間。以污水站1次沉降罐為例,當該罐油水界面顯示為12.2 m,瞬時處理量為14 400 m3/h時,沉降罐內有效空間增加1 m,沉降時間由原有的6.67 h增加至7.34 h。

2.3 過濾出水水質

過濾出水水質與濾料納污能力有關,濾料納污能力受反沖洗效果影響,因此,對于過濾出水水質的控制即為對反沖洗參數的控制[6]。對于反沖洗參數經過幾年的摸索,已經形成比較成熟的參數界限。針對不同污水站反沖洗參數的不同,開展現場試驗的污水站需要對反沖洗參數進行優化,使濾罐高效率運行。

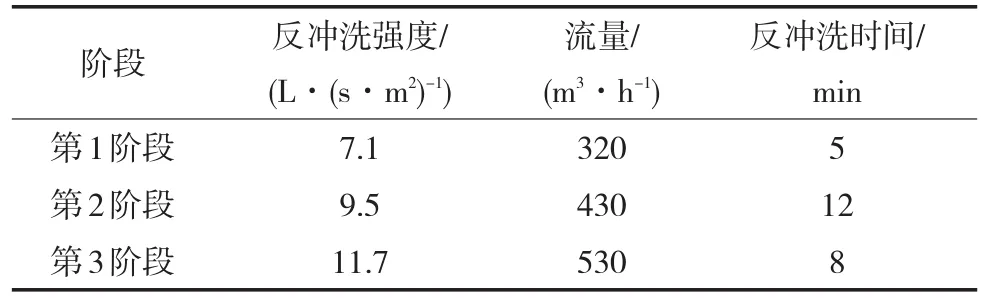

反沖洗分3個階段完成,即小排量浸泡階段、中排量搓洗階段、大排量沖洗階段。為了確定各階段的最佳反沖洗強度和時間,在喇Ⅱ-1污水站開展了反沖洗參數的正交試驗,通過組合3個階段的反沖洗參數,跟蹤每種參數下的反沖洗及過濾效果,確定該站的最佳反沖洗參數(表1)。

表1 反沖洗參數調整方案

按照最佳反沖洗參數對濾罐進行清洗后,濾罐油的去除率可達77.86%,懸浮物的去除率為67.21%。

反沖洗強度確定后,根據優化后的反沖洗參數對濾罐進行沖洗。每2 h取濾后水進行化驗,檢測含油量、懸浮物的變化情況。當含油量、懸浮物含量超過20 mg/L指標要求時,濾罐需要重新反沖洗,2個反沖洗相聚的時間差即為濾罐的最佳反沖洗周期(圖1)。

圖1 濾前、濾后含油量、懸浮物含量變化曲線

由圖1可知,在過濾22 h后,濾后水含油量、懸浮物含量有增長趨勢,到34 h濾后水含油量超標,因此最長反沖洗周期小于32 h。

當濾后水質達不到指標要求時,可以調整反沖洗參數,使濾料恢復再生能力增加,反沖洗強度及時間需要分段摸索,且不同污水站具有與其相適應的反沖洗參數。

2.4 注水水質

注水水質與注水管道的污染程度有關,控制注水水質的方式主要是選擇合理的清洗方式對管道進行清洗,并確定出管道清洗的合理周期。

注水管道清洗方式主要分為化學清洗和物理清洗,物理清洗又包括氣脈沖、氣旋流及空穴射流3種清洗方式。每種清洗方式都有各自的優缺點及適用條件。通過對集中方式的優缺點進行對比及經濟效益分析后,建議對結垢嚴重的注水干線、支干線采用氣旋流清洗,結垢時間短、垢質較軟的干線、支干線采用氣脈沖清洗,管徑較細的單井管道采用空穴射流方式清洗,對于結垢非常嚴重的管道采用化學清洗。

2.5 管道清洗周期

管道的清洗周期與管道輸送水質及管道長度有關,輸送水質較差、管道污染較快,清洗周期短;管道越長,流速越慢,利于污染物沉積、結垢。為了確定合理的清洗周期,對2口定點監測井的水質情況進行分析。2012年10月、2013年5月、2014年4月對檢測井進行清洗,每月對井口水質情況進行跟蹤。注水站至喇4-383注水井管道總長度2000 m,注水站至3-359管道總長度1200 m,數據曲線如圖2所示。

圖2 井口水質變化曲線

對喇Ⅱ-1污水站各節點水質情況及參數情況進行分析后,確定了各節點的最佳運行參數。當水質不在優化界限內時,可以根據調整措施對參數進行優化。

當井口水質不滿足標準時,檢測配水間水質情況。如果配水間水質滿足標準,說明配水間—單井管道污染,需要對管道進行清洗;如果配水間水質不能滿足標準,繼續檢測注水站水質情況。注水站滿足標準,說明注水站—配水間管道污染,需要對管道進行清洗,以此類推,直至各節點水質在合理的控制范圍內。

3 結論

通過現場試驗分析及參數調控,分析優化節點運行參數,實現了對水質節點參數的控制,控制污水至注水的全過程治理。

1)找出了影響污水水質的工藝節點,主要有來水節點、沉降節點、過濾節點、注水系統節點。

2)分析影響水質的參數及調控措施,當某一節點水質不在最優區間內時,可以通過調整相應參數實現水質的有效控制。

3)對于流程相同的污水站,可以按照水質節點管理方式對水質進行管理,提高管理水平及水質質量。

[1]李冠成.油田污水處理技術現狀及發展趨勢[J].化工管理,2016(8):277.

[2]趙鴻峰.淺議油田污水處理技術現狀及發展趨勢[J].化工管理,2017(17):207.

[3]許文天.油田污水處理工藝的研究[J].石化技術,2017(8):12.

[4]程雁,何策,高智強,等.液體過濾技術在油田污水處理中的試驗研究[J].石油機械,2015(12):95-99.

[5]劉新哲.陜北油田污水處理存在的問題及技術策略探析[J].石化技術,2016(5):94-95.

[6]王煒龍,魏慶婷,張瑞雪.油田污水處理工藝技術優化[J].化工管理,2017(24):98.