TBM刀盤推力與扭矩預測方法分析

曹建鋒,張 娜,梁國輝,馮樂森

CAO Jian-feng, ZHANG Na, LIANG Guo-hui, FENG Le-sen

(1.中國水利水電第四工程局有限公司,青海 西寧 810007;2.中鐵工程裝備集團有限公司,河南 鄭州 450016)

隨著我國鐵路、調水工程、水電工程等基礎設施建設的大規模開展,巖石隧道掘進機(TBM)在確保工程人員安全、施工速度、環保、保證施工質量和良好的經濟效益等方面的優勢而受到廣大工程人員的青睞。

TBM的設計選型與關鍵參數計算是關系工程成敗的首要環節。TBM主要用于硬質地層的開挖,由主機和后配套系統組成,主要解決如何利用滾刀高效破巖的問題。掘削破巖機構是TBM的關鍵性部件,掘進過程中的推力和扭矩是設計、制造TBM的兩個重要基礎參數,參數選擇的正確與否是保證TBM順利掘進的前提。

刀盤推力和刀盤扭矩是TBM總推力和扭矩的主要組成,是影響TBM掘進破巖效率的決定性因素,主要受到巖體地質條件的制約。因此,本文旨在分析刀盤推力和扭矩的計算方法,結合實際工程對TBM刀盤推力與扭矩進行預測,并與監測數據進行對比分析。

1 TBM推力與扭矩組成

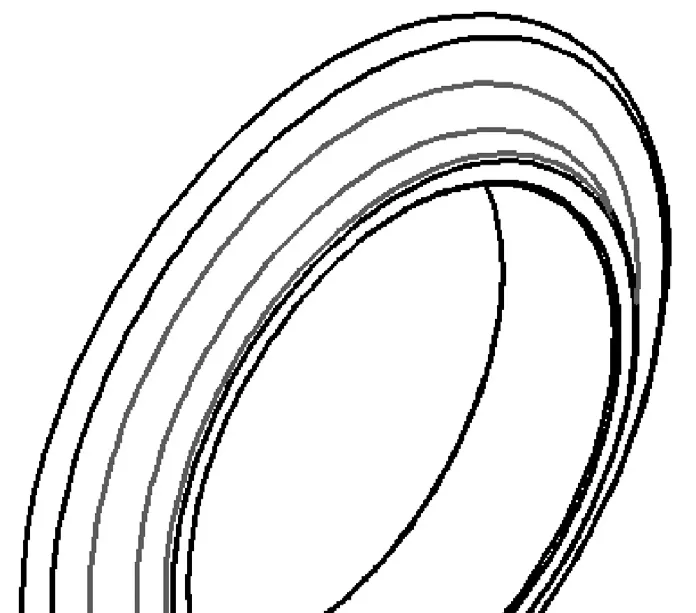

TBM在施工推進中,由刀盤驅動系統驅動刀盤旋轉,由推進系統給刀盤提供推進力,撐靴系統支撐洞壁承受支反力,在推進力的作用下滾刀切入掌子面巖石,在掌子面上留下不同半徑的同心圓切槽軌跡(圖1)。在滾刀的擠壓下巖石產生破裂,并從巖體上剝落下來形成石渣,經溜渣槽滑落到主皮帶機上,最后經礦車或連續皮帶機出渣運輸系統運出洞外。TBM掘進行程一般1.0~2.0m,完成一個行程后推進液壓油缸收回,撐靴重新支撐進行換步,直至掘進貫通為止。

圖1 掌子面切槽軌跡

1.1 總推力的構成

TBM在破巖推進時受到的推進阻力主要包括正面刀盤阻力、盾體滑行的摩擦力以及牽引后配套的阻力。正面阻力是滾刀的法向破巖阻力,是TBM總推力消耗的主要組成部分,也是TBM推力計算中的難點;盾體滑行的摩擦力主要是主機自重和作用在盾殼上的圍巖壓力產生的滑行摩擦力;后配套牽引阻力主要是拖拽后配套的滑行力。

TBM正面刀盤阻力F1主要是滾刀貫入巖石所需推力,即TBM刀盤推力為每個滾刀的滾壓推力之和

式中Fm——單個滾刀貫入巖石所需要的推力;

m——刀盤上安裝的滾刀(單刃)的數量。

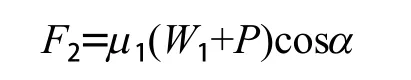

盾體滑行的摩擦力

式中μ1——鋼體與巖石的摩擦系數;

W1——TBM主機自重;

P——作用在盾殼上的圍巖壓力;

a——隧道軸線與水平方向的夾角。

牽引后配套的阻力

式中μ2—— 后配套輪與仰拱支護結構面的摩擦系數;

W2——后配套重量。

TBM總推力

由上述可知,TBM總推力的確定關鍵在于刀盤推力的準確計算,直接體現在單個滾刀破巖力的受力分析。TBM刀盤推力是指推動刀具破巖所需要的合力,不包括克服TBM前進的各種摩擦力和牽引后配套所消耗的推力。

1.2 TBM扭矩的組成

TBM的掘進扭矩主要包括刀盤滾動阻力矩、巖渣攪拌所需要的扭矩、克服刀盤自重所需要的扭矩。刀盤滾刀阻力矩是滾刀破巖產生的滾動阻力扭矩,是TBM扭矩的主要構成;巖渣攪拌所需要的扭矩是滾刀破碎的巖渣隨刀盤轉動的阻力矩;克服刀盤自重所需要的扭矩即為刀盤空轉時所需的扭矩。

因此,TBM掘進扭矩為

式中T1——刀盤滾動阻力矩;

T2——攪拌巖渣的阻力矩;

T3——克服刀盤自重所需扭矩。

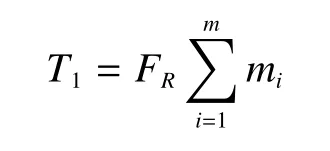

刀盤滾動阻力矩計算

式中FR——單個滾刀滾動阻力;

mi——第i把滾刀距刀盤轉軸的距離;

m——滾刀數量。

巖渣攪拌所需要的扭矩

式中q——巖渣容重;

h——刀盤開口率;

R——刀盤半徑;

h——每轉切深,即貫入度。

克服刀盤自重產生的扭矩

式中W3——刀盤自重。

由TBM刀盤扭矩構成分析可知,刀盤扭矩確定的關鍵在于滾刀滾動力FR計算。

滾刀受力分析是計算TBM刀盤推力與扭矩的關鍵基礎,單個滾刀破巖力的計算關系著TBM推力與扭矩的預測,影響TBM工作能力與主要參數的設計計算。

2 滾刀受力分析

2.1 TBM掘進破巖過程中滾刀受力特點

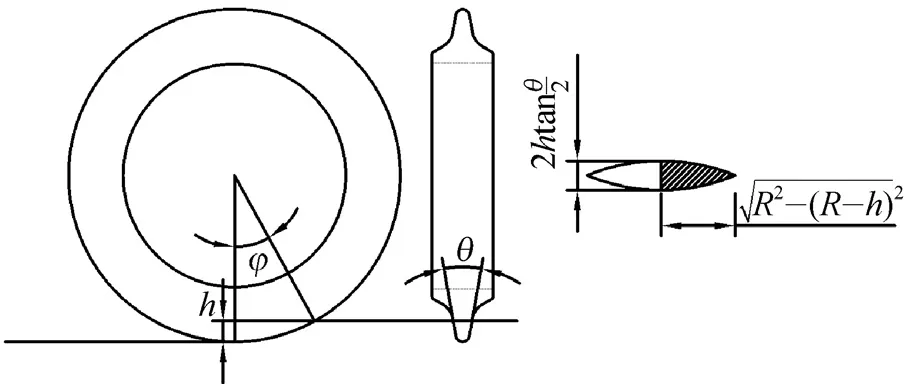

圖2 滾刀破巖時的受力狀態

TBM在破巖掘進過程中,滾刀在繞刀盤軸心公轉的同時繞自身軸線自轉,是兩轉動合成的運動。滾刀與巖石之間相互作用產生3個方向的作用力:垂直力FV、滾動力FR、側向力FS(圖2)。垂直力FV由刀盤推力提供,指向開挖面,是設計和校核TBM推進液缸和液壓系統的依據;切向滾動力FR由刀盤扭矩提供,指向滾刀切向,是TBM刀盤驅動電機和轉動系統設計校核的依據;側向力FS由滾刀兩側巖石的擠壓力以及刀盤離心力產生,指向刀盤中心,側向力相對其他兩個力較小,一般不予考慮。

2.2 滾刀受力預測模型

國內外學者對滾刀受力做了大量的理論和試驗研究,建立了一系列滾刀受力預測模型,為TBM的刀盤與后配套設施的設計提供了依據,包括伊萬斯(Evans)預測公式、秋三藤三郎預測公式、羅克斯巴勒(E.F.Roxborough)預測公式、科羅拉多礦業學院預測公式、Rostami預測公式、東北工學院巖石破碎研究室預測公式、上海交通大學640教研室預測模型、華北水電學院北京研究生部預測公式等。

Evans在1966年提出滾刀破巖過程中所受到的垂直力FV的計算模型,認為滾刀破巖時的垂直力FV與滾刀壓入巖石破碎坑在巖石表面的投影面積A(圖3中陰影)成正比,且比值為巖石單軸抗壓強度σc,認為投影面積A為兩條拋物線圍成面積的一半。日本秋三藤三郎沿用了Evans的垂直力FV的計算理論,認為投影面積A是由兩條雙曲線圍成面積的一半,并且補充了滾刀側向力FS的預測公式。澳大利亞學者Roxborough同樣認可Evans的滾刀垂直力FV計算理論,但是將投影面積A修正為一矩形面積,同時提出了滾動力FR和側向力Fs的計算模型。這些滾刀受力模型都是在一定條件假設的基礎上,通過理論分析計算得到。

圖3 滾刀破巖受力分析

隨著試驗研究條件的完善,科羅拉多礦業學院等眾多學者則通過大量的試驗數據建立了一些比較成熟的滾刀受力計算模型。科羅拉多礦業學院CSM預測公式由現行切割試驗建立,認為滾刀作用下巖石破壞屬于剪切和張拉破壞。Rostami預測公式是對科羅拉多礦業學院的CSM模型進行改進和完善,并基于大量的試驗研究數據,擬合得到滾刀與巖石的單位接觸面積上滾刀正壓力與巖石抗拉壓性能和滾刀幾何參數的關系,國內外TBM設計中也廣泛運用Rostami公式預測滾刀破巖力,得到設計人員的普遍認可。東北工學院巖石破碎研究室預測公式的計算方法與Evans理論相同,破巖所需垂直力FV與破碎坑在自由面上形成的破碎面積成正比。上海交通大學640教研室預測模型將滾刀與巖石的相互作用視為刀刃與巖面為兩圓柱體的相互擠壓,接觸形式為線接觸。華北水電學院北京研究生部預測公式認為滾刀的破巖是擠壓、裂紋張拉及剪切的綜合作用。

3 刀盤推力與扭矩計算

3.1 某山嶺引水隧洞

某引水隧洞中部分地段地貌為丘陵及溝谷,山勢較陡,山脊巖石裸露,植被不發育,溝谷季節性流水,巖性主要為石炭系中下統磨盤山組灰巖。樁號70+020位置處隧洞埋深15m,巖性為石灰巖,III級圍巖,巖石主要物理力學參數:單軸抗壓強度89MPa,抗拉強度5.8MPa,粘聚力12MPa,內摩擦角50°,抗剪強度23.5MPa,彈性模量48.9GPa,泊松比0.23。該工程TBM刀盤直徑8m,安裝56把19寸滾刀,滾刀直徑483mm,刀刃寬20mm,平均刀間距71mm,貫入度7.6mm。

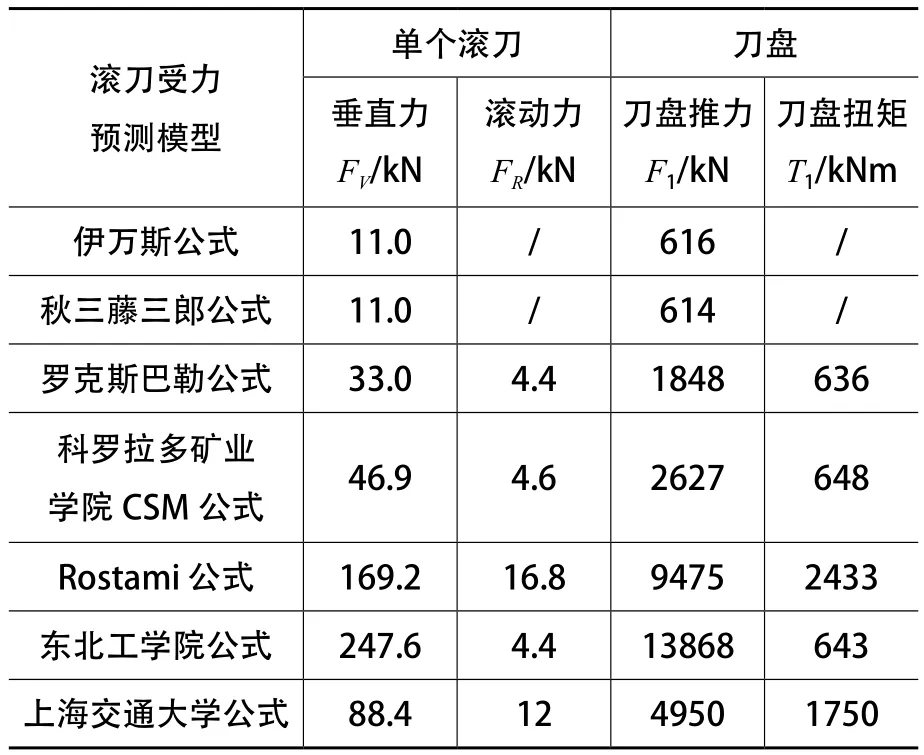

基于工程地質條件和TBM滾刀相關參數,采用各滾刀受力預測模型計算單個滾刀的垂直力和滾動力,進而得到TBM刀盤推力和扭矩,如表1所示。

從表1可以看出,各理論計算結果相差較大。通過實際工程監測得到,刀盤轉速7r/min,TBM總扭矩2 421kNm,TBM總推力15 047kN,推進速度3.51m/h,貫入度8.35mm。TBM由盾體周圍的摩擦阻力和后配套牽引阻力之和為5 650kN,刀盤自重和巖渣引起的扭矩約150kNm。TBM實際刀盤推力為9 397kN,刀盤扭矩為2 271kN。對比結果顯示,實測值與Rostami預測公式計算結果相近,東北工學院預測公式結果偏大,其他理論結果偏小。

表1 TBM刀盤推力和扭矩理論計算結果

3.2 各計算理論對比

通過以上計算對比發現,各理論公式的計算結果之間相差較大。Rostami預測公式能夠較準確地計算滾刀垂直力FV和滾動力FR,與實測值相近,而東北工學院計算公式所得結果偏大,其他預測模型的計算值偏小,特別是伊萬斯理論值過小。理論計算結果與真實情況相比存在一定的誤差,原因是在滾刀預測模型公式的理論推導中,對滾刀的實際運動受力情況做了不同程度是假設,另外,各理論公式大都采用楔形滾刀刀刃進行分析計算,而現在實際中近似常截面平刃滾刀應用普遍,已經成為TBM刀盤上最主要的破巖滾刀。同時,理論公式均未考慮巖體節理、裂隙等不連續面的分布所造成的破巖效果的影響。

雖然上述滾刀受力理論計算結果與真實情況都存在一定誤差,但Rostami預測公式能夠基本反映滾刀破巖過程中的受力情況,為TBM刀盤推力和扭矩的設定提供校核依據,對TBM刀盤推力和扭矩計算的預測基本能夠達到預期目的。

4 結 論

刀盤推力和刀盤扭矩是TBM總推力和總扭矩的重要組成部分,也是工程領域專家學者研究的熱門課題,預測刀盤推力和扭矩的關鍵在于單個滾刀垂直力和滾動力的計算。本文總結了常用的一些滾刀受力預測模型,并將其應用于實際工程,預測刀盤推力與扭矩計算。通過理論計算與實測值對比發現,Rostami預測公式的計算結果與工程實際值接近,對TBM驅動能力設計具有一定的指導意義,為刀盤滾刀優化設計提供理論基礎。

[1]Ates U,Bilgin N,Copur H.Estimating Torque,Thrust and Other Design Parameters of Different Type TBMs with Some Criticism to T BM s Used in Turkish Tunneling Projects[J].Tunnelling and Underground Space Technology,2014,(40): 46-63.

[2]Evans I,Pomeroy C D.The Strength,Fracture,Ad Workability of Coal [M].Pergamon Press,1966.

[3]秋三藤三郎.盤形滾刀破巖理論[J].小松技報,1970,16(3):43-51.

[4]楊金強.盤形滾刀受力分析及切割巖石數值模擬研究[D].北京:華北電力大學(北京),2007.

[5]田 雨.考慮巖石圍壓與損傷的 TBM 盤形滾刀受力的數值模擬分析[D].天津:天津大學機械工程學院,2010.

[6]孫永剛.隧道掘進機刀盤工作狀態及刀具參數的優化分析[D].沈陽:東北大學,2008.

[7]金國棟,楊恩德.刀具破巖機理簡述[M].沈陽:東北工學院,1984.

[8]張照煌.全斷面巖石掘進機盤形滾刀壽命管理理論及技術研究[D].北京:華北電力大學,2008.

[9]龔秋明.掘進機隧道掘進概論[M].北京:科學出版社,2014.