大井叢集約化效益建產開發方案優化與技術應用

李興科,孫 超,許建國

(1.東北石油大學,黑龍江 大慶 163318;2.中國石油吉林油田分公司,吉林 松原 138000)

0 引 言

當前低滲剩余儲量、難動用儲量以及非常規油氣儲量已逐漸成為油氣勘探開發的主體[1]。吉林油田作為典型的低產、低效油田,深刻體會到資源劣質化帶來的發展壓力及低油價帶來的“寒冬”效應。“十二五”以來,油田全面轉入低滲透、低豐度薄油層開發階段,產能建設效果及規模逐年變差,百萬噸產能建設投資大幅攀升。在當前低油價、低品位資源條件下,傳統做法及工程技術如不尋求突破,新區產能建設將面臨難以為繼的嚴峻局面。近年來,吉林油田踐行“重新認識低滲透、重新構建低滲透技術體系、重新定位低滲透效益開發模式”的基本做法,并借鑒北美致密油氣開發經驗,采用非常規的建井創新理念和模式,在新立地區Ⅲ區塊開展效益建產示范區先導試驗,在常規低滲透油藏建立大井叢建井模式,嘗試多專業一體交互優化設計的非常規做法;圍繞提產能、提采收率、降低投資、降低運行成本等方面開展相關工程技術攻關與試驗,初步形成了集約化建井的系列配套工程技術;在管理方面實踐了保質、提速、提效的工廠化作業模式,積累了一定經驗,實現了低油價下常規低滲透油藏建產“雙提、雙降”的較好效果[2],展現出良好的應用前景,為低滲油田有效開發提供了技術支撐,為吉林油田公司油氣業務持續發展提供了有利保障。

1 試驗區開發概況

1.1 新立油田地質開發概況

新立油田區域構造位于松遼盆地南部中央坳陷區扶新油氣聚集帶新立構造,是一個被斷層復雜化的穹窿背斜構造,開采目的層主要為扶余、楊大城子油層。平均孔隙度為15.0%,平均空氣滲透率為6.7×10-3μm2。屬于常規低滲透油藏。原始地層壓力平均為12.3 MPa,油層埋深為1 100~1 500 m,原始含油飽和度為55%。新立油田于1980年開辟生產試驗區,1983年以300 m正方形反九點法面積注水方式全面開發。隨著油田開發時間的延長,地下矛盾日益突顯,主要存在注水井注入壓力不斷上升,油水井套管變形加劇等矛盾。1997年,針對老注采井網在開發過程中存在的問題,開展排距為134 m的東西向線狀注水開發試驗,取得較好效果,自此以該井網方式進行大規模加密調整。截至2015年年底,新立油田共有油水井2260余口,平均單井日產液為3.82 t/d,平均單井日注水為27.61 m3/d,年產液逾168×104t/a,年注水達到377.8×104m3/a,綜合含水為81.93%。可采儲量采出程度為75.5%,采收率為33.4%,已整體進入“雙高”開采階段。

1.2 Ⅲ區塊先導示范區情況

在新立地區優選Ⅲ區塊北部建立大井叢集約化建產示范區。該區塊含油面積約為4 km2,動用層位為扶楊油層,平均孔隙度為14.4%,平均滲透率17.7×10-3μm2,平均井深為1 400 m,試驗區部署井位107口。已建立3個集約化大井叢平臺,設計單井產能1.5 t/d,建產能逾5.2×104t/a。其中最大平臺井數達到48口,實現井口間距5 m條件下的防碰繞障。大井叢平臺井最大井斜達52.8 °,最大水平位移達1 000 m。

通過開展集約化效益建產先導試驗,實現了“雙提、雙降”的較好效果。單井產能由設計的1.5 t/d提高至2.4 t/d;局部區塊采收率由37.3%提高至46.4%;產能建設投資由原常規建產模式水平下降26.9%,原油開采成本大幅下降。通過在常規低滲透油藏實踐非常規開發理念和技術,展現了良好的應用前景。

2 集約化建產思路及方案優化方法

眾所周知,北美頁巖氣發展經歷了“實踐先行、監測驗證、工具配套、理論完善、工廠化應用”的發展過程,突破了傳統理念,形成了水平井+多段大規模壓裂技術開發模式,實現了工業化開發。而致密油勘探開發方面,北美地區憑借先進的水平井技術、分段壓裂技術、裂縫微地震監測技術以及“工廠化”作業模式實現了技術、資源和人工的優化配置,最大程度地降低了開發成本,實現了致密油經濟有效開發,開創了非常規能源開發的“北美模式”[3]。工廠化作業技術已經成為中外致密油氣低成本開發的有效模式[4]。實踐證明,隨著低油價及資源劣質化的雙重壓力不斷加劇,常規工程技術和傳統做法已無法實現效益動用,需要理念、做法及工程技術的一次質的飛躍來實現低滲透難采儲量有效開發。吉林油田借鑒國外非常規開發理念,結合油田實際,提出通過集約化實現效益建產工作思路,即采用現代化管理方法和科學技術,進行高投入、高效益生產。“集”是指集中,集合人力、物力、財力、管理等生產要素,進行統一科學配置;“約”是指在集中、統一配置生產要素的過程中,以節儉、約束、高效為價值取向,從而達到降低成本、高效管理。

2.1 大井叢集約化建產思路

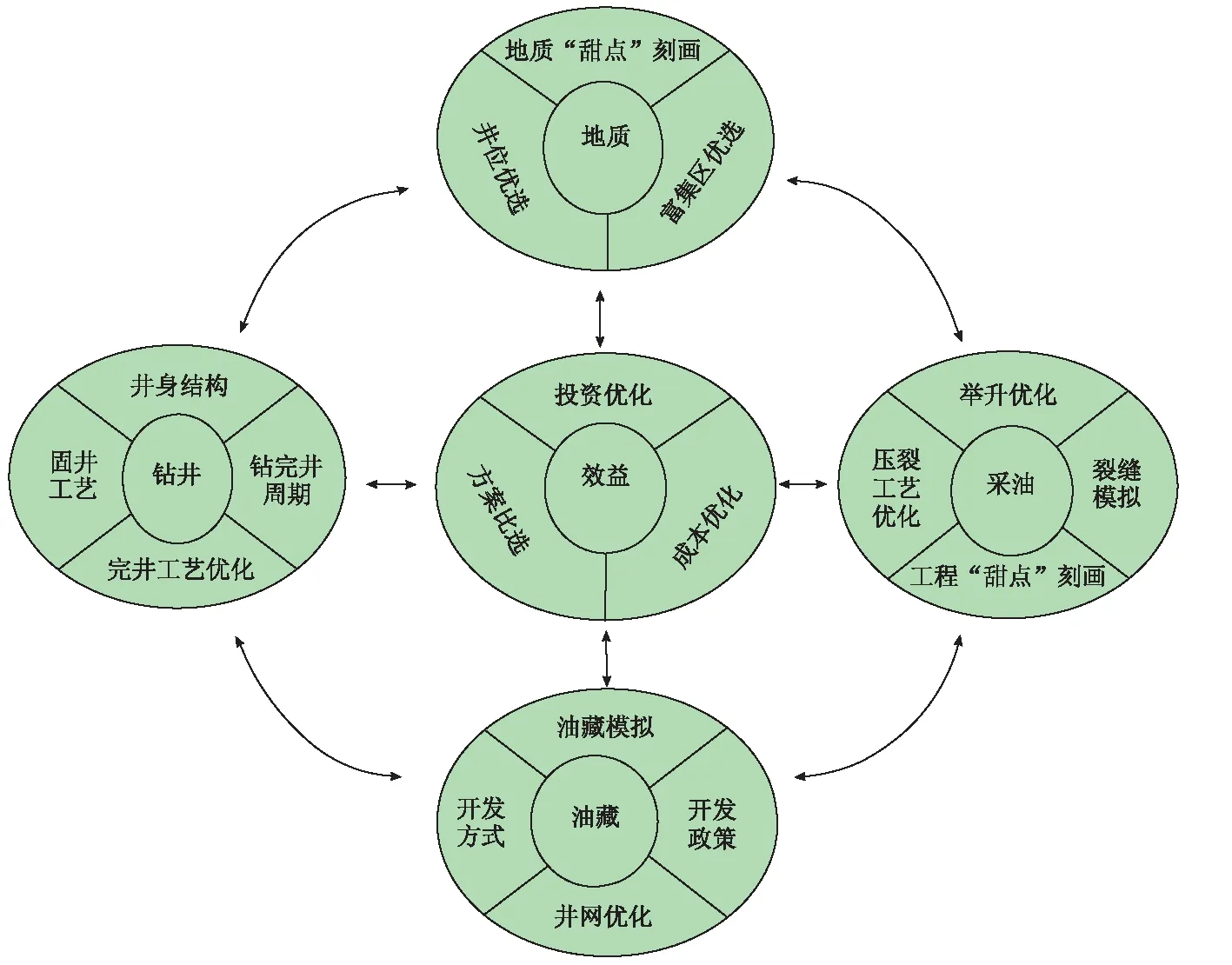

在大井叢集約化建井模式前提下,通過地質工程方案交互優化,實現一體化設計;通過提高裂縫控制儲量,實現全油藏驅替;通過優化能量補充方式、有效建立注采關系以及配套全生命周期完井、優化注采工藝等實現提高單井產量、提高區塊采收率。通過開展經濟評價優化建井模式;通過精細管理模式全面提升質量效率;通過優化地面流程、優化機采舉升設備等降低產能建設投資,降低開發生產成本。在集約化產能建設實施過程中,實行地質工程一體化、提效降本一體化、實施過程一體化,進而實現低滲透、低品位資源效益開發目的。

2.2 集約化建產一體化方案優化方法

油氣田開發從地震到鉆井、油藏,再到采油及地面工程,是一個全生命周期的連續完整的工作過程[5],但在現有管理模式下,人為將這個連續過程進行了分割,影響了認知的連貫性、繼承性和一致性[6]。因此,需要在重新認識油藏潛力基礎上,協同多專業聯合研究,多輪次交互優化設計。

首先需進一步深化低滲透油藏再認識,主要開展構造和裂縫再認識研究、單砂體精細刻畫研究、水驅規律再認識研究及剩余油分布規律再認識研究等,通過針對新立油田Ⅲ區塊開展以上研究工作,搞清了區塊構造、裂縫、單砂體展布狀況,明確了水驅規律和剩余油分布狀況,進一步確定該區塊北部地質儲量及剩余地質儲量,明確該區域采出程度為27.5%,采收率為37.3%,明顯低于同區塊南部已調整區塊的水平(采出程度為39.6%,采收率為44.9%),具備調整挖潛提升采收率的空間。在此基礎上,充分應用油藏認識成果,建立適合大井叢建產設計的地質模型,改變傳統的油藏方案—工程方案單向順序優化做法,構建油藏、鉆采、地面、經濟評價等多專業交互優化一體化設計方法,開展立體布井、工廠化鉆井、區塊整體改造設計。根據油藏認識變化,優化整體壓裂參數、井排距和平臺井規模等設計,實現整體方案經濟效益最大化的目標。主要流程為:①重新認識油藏潛力,以壓裂改造和提高單井產量為中心,部署總體方案;②先打控制井,用控制井資料重新修正總體方案;③平臺井全部打完后,重新認識地下,再次修正總體方案。進而實現設計、監督、后評估與再設計一體化技術閉環管理(圖1)。

3 集約化建產的主要做法

3.1 突出儲層改造主線,大井叢集約化布井

傳統壓裂開發是在油藏已定井網前提下的被動設計,壓裂和井網的匹配只能在人工可干預的范圍內進行優化。大井叢區塊整體同步壓裂設計是壓裂工程超前介入到油藏評價階段與油藏地質研究一體化優化的研究過程,其主導思想就是形成壓裂工程主動參與油藏研究,達成一致井網模式后的定井網設計模式,旨在強化通過壓裂環節充分發揮井網作用、建立有效驅替關系和保持較高穩產水平。在此基礎上提出大井叢集約化布井模式,具體就是改變常規布井模式,形成以儲層改造為主線,以油藏工程砂體研究、儲層預測、剩余油研究為基礎,以鉆井井眼軌跡參數優化、密集井網防碰繞障為保證的井網設計,由常規小平臺建井向集約化鉆完井、工廠化作業、一體化集中處理的大井叢建井模式轉變。新立Ⅲ區塊大井叢先導性試驗,通過方案優化從最初設計的23個常規小平臺,到期間優化為5個中型平臺,到最終優化為2個大型平臺。通過現場實施,達到了產能建設總投資下降20.7%,內部收益率提高28.9%的顯著效果,從而實現了該區塊效益建產。

3.2 突破傳統改造模式,提高裂縫控制儲量

大井叢集約化建產儲層改造模式主要由傳統追求單一主裂縫與井網匹配向建立與砂體、井網、縫網相匹配的全藏驅替改造模式轉變。集成縫網壓裂、轉向壓裂和同層多井同步改造等多種手段,最大程度改造基質,溝通原生孔、縫,形成復雜裂縫系統,為提高單井產量創造更優滲流條件。

圖1 集約化建產地質工程一體化方案優化設計示意圖

在新立Ⅲ區塊大井叢先導性試驗過程中,一方面開展區塊整體同步干擾壓裂,在做法上實施“四個轉變”,即由單一主裂縫向復雜縫網轉變、由常規壓裂向蓄能壓裂轉變、由單井壓裂向集團式壓裂轉變、由裂縫改造向基質改造轉變。從而形成排間干擾、井間干擾,形成區域性復雜縫網,通過追求與儲層最大接觸面積,提高縫控儲量,提高單井產量。另一方面對不同井網、不同井層采取個性化改造。結合井網特點、儲層鉆遇及水淹情況,針對擴邊井、油井排及水井排不同類型井,集成采用縫網壓裂、轉向壓裂和蓄能改造等多種針對性技術,最大程度改造基質,溝通油層的原生孔縫,為提高單井產量創造更優滲流條件。新立Ⅲ區塊大井叢平臺壓裂改造后,平均單井產量比同區域常規井提高118.2%,縫控儲量比常規改造模式提高55.5%,取得了顯著的壓裂改造提產效果。

3.3 整體流水線式推進,子系統工廠化作業

在大井叢先導性試驗實施過程中,創新地實現了工廠化作業和流水線作業2種模式的有機結合。工廠化模式是指應用系統工程的思想和方法,集中配置人力、物力、投資、組織等要素,用于油田開發施工和生產作業。工廠化作業模式能夠有效提高效率、降低成本[7-10]。美國致密砂巖氣、頁巖氣開發,英國北海油田、墨西哥灣和巴西深海油田,都采用工廠化作業的方式[11-12]。而流水線作業模式就是通過優化生產組織模式,將井組內施工井的相同作業工序集中、連續作業,以加快工序施工速度、縮短作業周期、降低作業成本。各工序間通過無縫銜接縮短周期,通過規模化的連續作業實現效益。單個井場施工井數越多,流水線作業模式優勢就越明顯[13]。

新立油田Ⅲ區塊大井叢建產實施跨專業的一體化設計、一體化管理和一體化運行,保障了鉆井、壓裂、投產各環節工廠化作業。4部鉆機同時交錯施工,完鉆后即進入壓裂施工;2組壓裂車組連續施工。各環節緊密銜接,實現了“壓準不等鉆井、投產不等壓裂”的目標,有效提高了建產效率,縮短建產周期。壓裂施工效率從原有常規模式的每天1口井提高至工廠化模式的每天3口井,投產效率由原有常規模式的每班每天0.58井次提高至工廠化模式的每班每天1.00井次,由此實現建井周期由原有常規模式的12.3 d縮短至工廠化模式的9.6 d,地面建設周期由原有常規模式的40.0 d縮短至工廠化模式的14.0 d。

3.4 集成新理念新技術,構建新型管理模式

在大井叢集約化建產模式下,為低投資、低運行成本的地面及注采工程系列配套技術的進一步創新與集成應用提供了條件及平臺。一方面優化地面工程技術并且簡化流程,有效壓縮管理層級。地面流程方面采取單井串聯冷輸集油、支干線定量摻輸;多通閥自動選井計量、自動恒流配水及采用物聯網技術實現自動化監控管理等措施,減少地面管網、工藝及供配電設備等,實現地面投資大幅節省。同時管理層級由隊級壓縮為班組級,大井叢單井計量功能更完善、流程操作更簡單、常規保養更高效、安全生產更有利,并在今后逐步過渡到依托物聯網無人值守,實現油藏智能化管理。

另一方面集成適應大井叢平臺建井的非常規舉升技術。根據平臺建井地面井位集中的特點,研究應用一機雙井抽油機及液壓抽油機,降低采油投資及運行成本。其中,一機雙井抽油機由1臺抽油機帶動2口抽油井(圖2),減少設備1臺,裝機功率下降50%,可有效降低油井一次性投資及日常維護費用。2口油井互相平衡,提高了設備和能源的利用率,新立地區大井叢現場應用綜合節電率可達40%以上。液壓抽油機舉升系統由主機、液壓站、電控箱3個獨立單元構成,工作時由液壓站的液壓泵向主機的液壓缸提供動力驅動,通過液壓活塞連桿及滑輪上下往復運動,實現液體舉升。該技術結構簡單、重量輕,只有常規抽油機重量10%左右;可實現“1拖2”、“1拖4”等液壓系統方式(圖3),設備投入成本低,該方式較常規抽油機降低油井一次性投資達50%以上,且運行平穩。

此外,依托大井叢平臺集中建井的特點,開展新型智能分注技術的相關試驗,實現了分層注水調控的根本性突破,即將多信息測試與流量控制結合成統一整體,長期置于井下,施工時隨管柱下入預置電纜,應用鋼管電纜及載波傳輸技術實現井下測試裝置與地面控制主機通訊,可同步控制多級井下測試裝置,進行數據監測和流量調配。該技術能夠獲取更多的工藝參數并實時調整注入量,可實時提供大量的動態數據。作為一項新型分注技術,正逐步通過大井叢現場試驗完善工藝并提高技術成熟度。

3.5 常規注水開發主導,準天然能量開發補充

通過集約化建產模式的有利條件,可對儲層物性、砂體情況、油水連通關系均較差的低滲透復雜地質條件開發區塊,采取針對性的多元化、綜合能量補充方式,有效建立注采關系,實現區塊長期穩產。新立油田Ⅲ區塊大井叢現場試驗主要根據具體油藏及井網特點進行分類,能建立有效驅替關系的區塊,初期方案主體按注水開發部署,配套適應縫網系統的新型井網。根據水驅規律研究新認識,以完善單砂體地下注采井網為目標,突破油水井排固有認識,進行創新性的井網綜合調整,在水井排間打油井,將原線性井網調整為面積井網;針對外圍區塊河道砂體窄、側向變化快、現有井網控制程度低、注采見效差區塊,實施區塊整體加密調整。同時,采取區塊集團式重復壓裂調整技術,增加油井受效方向。不能建立有效驅替關系的,前期追求最大程度的體積改造,投產前先注水,壓裂采取蓄能壓裂,提高初期采油速度,快速提高產量;開發一段時間后采取氣驅或吞吐等方式補充能量,持續發揮井網作用。通過上述技術措施,新立油田Ⅲ區塊采收率提高了9.1個百分點,區塊穩產或減緩遞減的整體效果顯著。

圖2 一機雙井抽油機現場圖

圖3 液壓抽油機現場圖

3.6 延長系統生命周期,高效發揮產能

大井叢平臺雖有集中建井方面的優點,但同時也伴隨平臺井數量多、井斜大、水平位移大、井身軌跡復雜等實際問題。因此,在新立Ⅲ區塊建產過程中,以保障油水井全生命周期高效生產為目標,集成快速優質鉆完井、長效舉升、有效分注等配套工藝。在延長井筒完整周期方面:①優化井身結構,優選套管,增加井壽命;②保證固井質量,確保分層壓裂不竄通;③優選泥漿體系,降低儲層傷害;④采取合理的注采比,控制合理注入壓力。在延長舉升免修周期方面:①強化鉆井質量,隨鉆測斜,嚴控軌跡;②優化舉升工藝設計;③采用防腐防磨內襯油管;④采用耐磨合金抽油桿接箍;⑤優化工作參數和維護周期。通過上述措施,該區塊大井叢平臺自2015年6月投產以來,生產運行平穩,基本未發生井下抽油管桿磨損導致的維護性修井作業,大斜度油井免修期已超過800余天,取得長效生產的較好效果。

4 結論與認識

(1) 吉林油田在低油價、低品位資源現實條件下,創新理念及做法,開展新立地區Ⅲ區塊大井叢效益建產示范區先導試驗,在方案設計理念上由零散井、小平臺、小單元設計向大井叢、井群整體設計轉變;在方案優化流程上從專業間被動適應向工程超前介入地質研究并多輪次交互優化轉變。進而形成了多專業一體交互優化設計的非常規做法,為最終實現該區塊效益建產奠定了理論基礎。

(2) 通過在新立III區塊常規低滲透油藏開展先導試驗,初步形成了集約化建井相關配套技術,包括地質工程一體化技術及配套的平臺布井、工廠化鉆井等工程保障技術,提高裂縫控制儲量井群整體改造技術,水驅及不同介質的非常規能量補充技術,圍繞降低運行成本,集成地面工程優化簡化技術及新型舉升、新型注水等方面工藝技術,有效保障了示范區“雙提、雙降”初見成效。

(3) 通過大井叢集約化建產現場的實施,在管理方面實現了保質、提速、提效的工廠化作業模式,即通過跨專業的工廠化作業運行,保障了鉆井、壓裂 、投產各環節工廠化作業,各環節緊密銜接,有效縮短建產周期。

(4) 集約化建產將是今后面對低品質、低油價條件下效益建產的主體模式,對于今后解放低滲透、特低滲透油田大量探明未動用低品位儲量,支撐低油價下油田的效益開發及長遠發展具有重要意義。今后應擴大現場實踐規模,開展針對性試驗,評價成熟和先進工程技術,進一步拓展應用范圍,挖掘效益空間。

[1] 鄒才能,丁云宏,盧擁軍,等.“人工油氣藏”理論、技術及實踐[J].石油勘探與開發,2017,44(1):144-145.

[2] 李影,孟祥軍.吉林油田新立平臺實現“雙提雙降”[N].中國石油報,2016-02-01(004).

[3] 王林,馬金良,蘇鳳瑞,等.北美頁巖氣工廠化壓裂技術[J].鉆采工藝,2012,35(6):48-50.

[4] 吳奇,胥云,王曉泉,等.非常規油氣藏體積改造技術[J].石油勘探與開發,2012,39(3):352-358.

[5] 劉合.用哲學的思維提升采油工程技術管理水平[J].中國工程科學,2015,15(11):31-35.

[6] 宋淑穎,楊清海.發揮工程技術優勢提高難采儲量動用程度的思考與建議[J].石油科技論壇,2016,35(6):43-46.

[7] 許冬進,廖銳全,石善志,等.致密油水平井體積壓裂工廠化作業模式研究[J].特種油氣藏,2014,21(3):1-6.

[8] 劉乃震,柳明.蘇里格氣田蘇53區塊工廠化作業實踐[J].石油鉆采工藝,2014,36(6):16-19.

[9] 李軍龍,何昀賓,袁操,等.頁巖氣藏水平井組“工廠化”壓裂模式實踐與探討[J].鉆采工藝,2017,40(1):47-50.

[10] 司光,林好賓,丁丹紅,等.頁巖氣水平井工廠化作業造價確定與控制對策[J].安全與管理,2013,33(12):163-167.

[11] 張威,劉新,張玉瑋.世界致密油及其勘探開發現狀[J].石油科技論壇,2013,32(1):47-50,74.

[12] 諶卓恒,KIRK G Osadetz.西加拿大沉積盆地Cardium組致密油資源評價[J].石油勘探與開發,2013,40(3):68-76.

[13] 何明舫,馬旭,張燕明.蘇格里氣田“工廠化”壓裂作業方法[J].石油勘探與開發,2014,41(3):349-353.