9F燃氣輪機進氣過濾系統升級改造

李立,閔華山

(無錫西區燃氣熱電有限公司,江蘇 無錫 214151)

1 燃氣輪機進氣過濾系統概況

燃氣輪機運行時,進氣系統的一系列過濾器會清除空氣中的灰塵、花粉和懸浮顆粒,向燃氣輪機提供符合要求的潔凈空氣,避免燃氣輪機壓氣機葉片過早磨損。

無錫西區燃氣熱電有限公司配套燃氣輪機為西門子SGT5-4000F(4+)型,其進氣系統布置在燃氣輪機發電機房屋頂,進氣過濾系統由二級進氣過濾房組成,按基本功能分為折板除霧模塊和脈沖過濾模塊[1]。折板除霧模塊(含防雨罩、防鳥網、折板除霧器等)由8個豎向模塊組成,在各個模塊中配備防雨罩、防鳥網、除冰分配管道和除濕百葉窗。 脈沖過濾模塊(含凝聚式框式初濾、脈沖過濾器)豎直并立8個反吹過濾器模塊,每個模塊裝88塊板框式粗過濾器(過濾等級為G4)和104套脈沖精過濾器(過濾等級為F9)。

2016年11月,該公司燃氣輪機完成168 h滿負荷試運行,12月8日,燃氣輪機進氣系統濾網壓差在短時間內快速增長至報警值。停機后檢查發現:進氣系統粗濾的內部吸附有大量的灰塵并在表面板結,粗濾差壓已達到失效值;精濾表面嚴重發黑,精濾壓差上升較快。

2 原因分析

綜合分析壓差形成的原因,認為現場設計存在如下問題。

(1)江南地區多陰雨天氣,空氣濕度較大,加之近年來霧霾天氣增多,空氣含塵量較高,原始設計G4等級的板框式粗濾容塵量有限,導致燃氣輪機運行時進氣粗濾失效較快,縮短了精濾使用壽命[2]。

(2)進氣粗濾、精濾均布置在脈沖過濾模塊中,運行期間若更換粗濾,未經過濾的臟空氣會對精濾造成一定程度的損害;同時,由于進氣壓差的存在,不宜進行粗濾的更換,運行期間粗濾壓差過大時需停機進行處理,但作為供熱機組,被迫停機會造成很大的經濟損失。

(3)應急鍋爐、機力通風冷卻塔分別布置在燃氣輪機房的東北角與正東邊,且與燃氣輪機房距離較近,偏東風時應急鍋爐、機力通風冷卻塔大量的排汽進入燃氣輪機進氣系統的吸風口,大濕度的空氣對燃氣輪機進氣濾網是極大的考驗。

(4)燃氣輪機潤滑油排油煙管道、燃氣輪機發電機密封油排煙管道伸出廠房的排放口設計在燃氣輪機進氣系統進氣彎頭靠西處,油煙易積存在燃氣輪機發電機房頂。由于燃氣輪機進氣吸風口存在微負壓,油煙被吸入進氣系統污染濾網,油性物質黏附在精濾紙質濾筒上,極易造成堵塞,且難以用壓縮空氣反吹清理。

3 改造方案

對燃氣輪機進氣過濾系統進行升級改造,以減小過濾系統差壓,延長更換周期,避免燃氣輪機進氣系統壓差過快上升,保證機組安全、穩定、經濟運行。

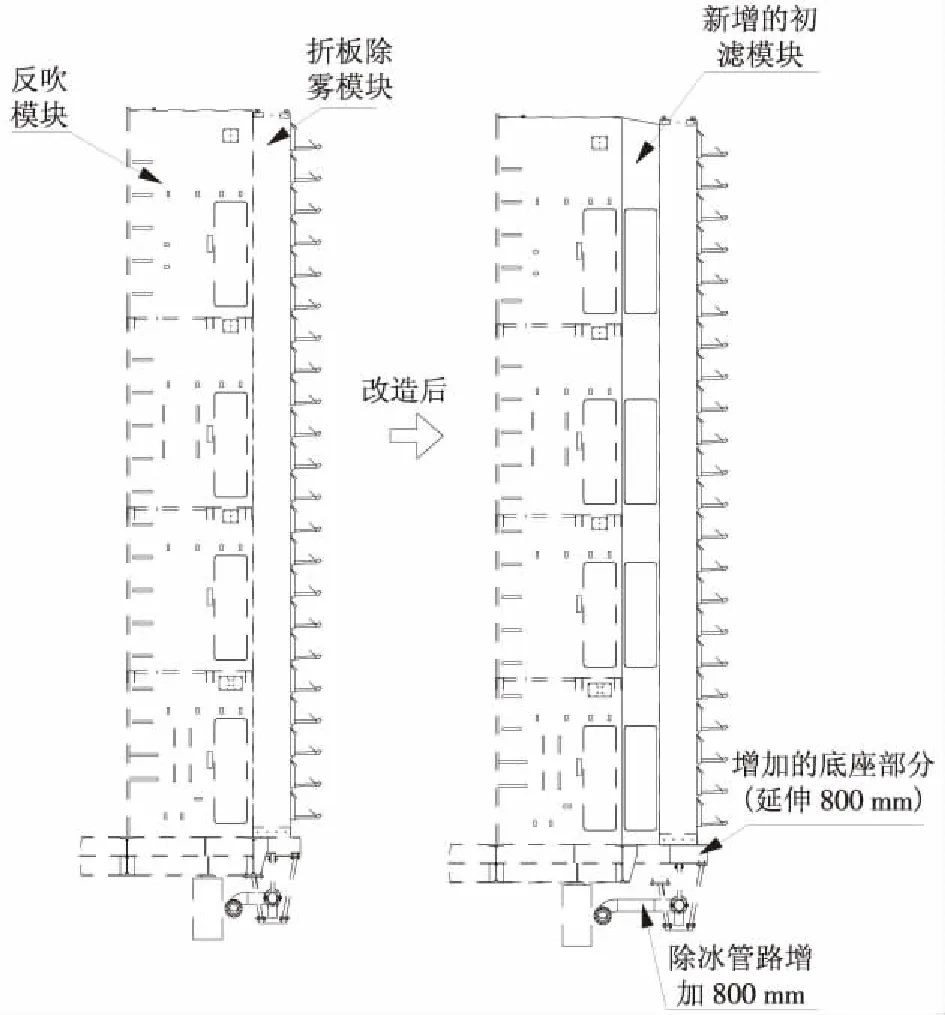

(1)將過濾房前端的折板除霧模塊整體往前移動800 mm,留出新增加的粗濾安裝空間,如圖1所示。根據現場實際測量情況,將新增的粗濾模塊布置在折板除霧模塊的百葉窗后、脈沖過濾模塊的粗濾前,在其內部安裝一層固定新粗濾的網格框,然后根據網格框的尺寸定制新粗濾。新粗濾不但可以實現在線拆卸更換,同時,由于折板除霧模塊原粗濾層的存在,在線更換時可以吸收新粗濾拆卸時落下的灰塵,起到保護精濾的作用。新增的粗濾層可選用過濾等級為G3的粗效過濾棉,初始壓降為61 Pa,僅占進氣系統壓差保護值1.3 kPa的4.7%;同時,因為該層粗濾布置在除冰管道的后側,遇霧霾、濕度大的惡劣天氣時,強制開啟除冰管道,可以起到干燥該層粗濾的作用,有效防止粗濾表面板結,延長粗濾的使用壽命[3]。 由于新增粗濾模塊布置在脈沖過濾模塊之前,運行期間允許自由進出,可以實現粗濾在線拆卸更換,以保證機組的連續經濟運行。

圖1 新增粗濾改造示意

由于進氣過濾系統的框架結構已經定型,新增粗濾模塊必然要對現有框架結構進行較大改動,需要較長的停機改造周期,由于目前單臺機組連續對外供熱運行,暫不考慮進行新增粗濾層的改造。

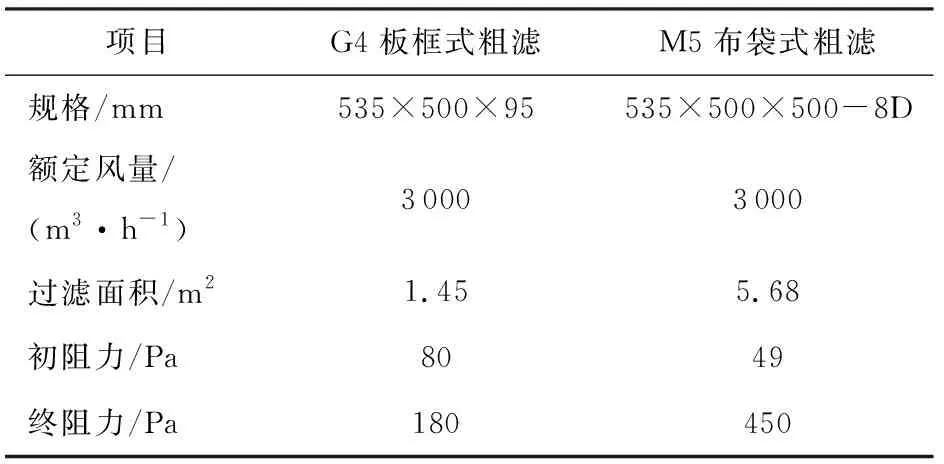

(2)提高原粗濾過濾精度。對折板除霧模塊的原粗濾進行改造升級,將原設計的板框式結構更改為布袋式結構,增加粗濾的容塵量[4]。 原折板除霧模塊粗濾與新增粗濾模塊粗濾設計參數對比見表1。

表1 原粗濾與新粗濾設計參數對比

袋式過濾器內部呈錐形結構,相較于板框式結構粗濾,極大地增大了過濾面積,提高了容塵量,降低了過濾器的阻力,延緩了燃氣輪機進氣系統壓差的上升;同時,使用過程中濾袋不會相互擠壓,保證通過過濾器的風速均勻。M5的過濾等級能攔截大顆粒粉塵,有效保護末級精過濾,以延長其使用壽命,確保機組安全可靠運行。

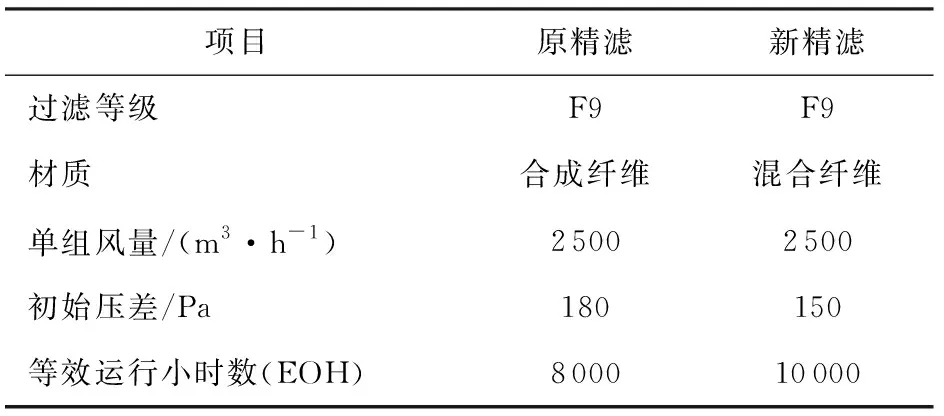

(3)原精濾為合成纖維材料,現升級為采用Polytech HE混合濾料的康斐爾新精濾,對粒徑≥0.5 μm顆粒的初始過濾效率達到99.995%以上,表2為新精濾與原精濾的技術參數對比。

表2 原精濾與新精濾設計參數對比

由于“大圓筒+小圓筒”形式的過濾面積比“圓錐+圓筒”形式的過濾面積更大,將624組精濾由“圓錐+圓筒”形式更換為“大圓筒+小圓筒”形式(總共832組精濾,剩余208組受制于現場反吹氣母管框架干涉)。改造升級后增大了實際進氣的有效過濾面積,圓周進氣使得進氣更加均勻,阻力更低,反吹時除塵效果更好。Polytech HE混合濾料材質的濾芯容塵量更大、抗濕性好,具有更長的使用壽命,延長了更換周期,降低了機組的運行成本。

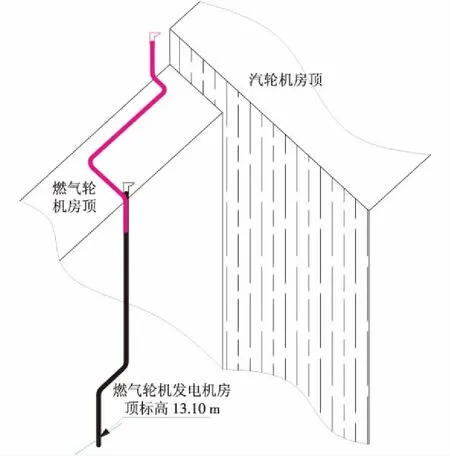

(4)將燃氣輪機潤滑油排油煙管道、燃氣輪機發電機密封油排煙管道伸出廠房的排放口延長至遠離燃氣輪機進氣系統吸風口的另一側,具體布置走向如圖2所示。

圖2 排油煙管道改造示意

將燃氣輪機潤滑油、發電機密封油的排煙口改動后,遠離了燃氣輪機進氣系統的吸風口,避免油煙被大量吸入進氣道污染濾芯,延緩了進氣系統各級濾芯差壓的上升,從而延長了濾芯的使用壽命。

4 經濟效益評估

2016年12月10日(EOH為1 667),第1次更換為G4級板框式粗濾; 2017年3月,壓差上升至建議更換值,3月10日(EOH為3 643),粗濾升級更換為M5級袋式粗濾;使用至7月24日(EOH為5 879),最大壓差為0.09 kPa,效果良好。

2016年12月21日(EOH為1 885),將原精濾更換為康斐爾精濾,使用至7月24日(EOH為5 879),精濾最大壓差為0.171 kPa,壓差上升較慢,效果良好。

進氣過濾系統升級改造之后,壓氣機水洗頻率明顯降低,停機時檢查可轉導葉(IGV)葉片清潔程度,比之前有所好轉。將改造升級后的進氣系統與改造前的運行維護數據進行對比,發現粗濾的更換周期由原來的EOH不足2 000增加到4 000以上,精濾的更換EOH由2 000增加到10 000,每年至少可少停機3次。每次停機24 h,直接損失發電量為28 800 MW·h,按平均供電氣耗0.18 m3/(kW·h)、天然氣價格2.3元/m3、上網電價0.55元/(kW·h)計算,可挽回直接經濟損失391萬元以上[5]。

5 結束語

燃氣輪機進氣過濾系統升級改造后,保證了燃氣輪機進氣的潔凈,提高了機組的安全性和穩定性,有效降低了進氣過濾系統的壓差,延長了精濾、粗濾的更換周期,減少了運行維護成本,提升了機組的經濟效益。

參考文獻:

[1]韓超.9F燃氣輪機進氣系統優化改造[J].內蒙古電力技術,2015,33(S2):29-32.

[2]楊環宇,李晶,陳志鑫,等. 9F燃氣輪機進氣過濾系統的優化改造[J].科技創新與應用,2016(36):63.

[3]謝亞軍.燃氣輪機進氣過濾系統的改造[J].華電技術,2013,35(7):64-65.

[4]李俊.M701F燃氣輪機進氣過濾系統改進[J].熱力發電,2015,44(7):121-124.

[5]趙允鵬.燃氣輪機進氣過濾裝置的運行及改進探討[J].中國高新技術企業,2016(21):35-36.