基于ICEPAK的就地化裝置熱設計

童星星,俞春林,代廷振,杭仁蘋

(南京國電南自電網自動化有限公司,南京 211153)

0 引言

二次設備就地化保護具有節省電纜、簡化二次回路、運維便捷等優點,逐漸成為智能變電站建設發展的主要方向之一[1-2]。同時,無防護安裝的就地化裝置無須配置戶外柜防護,安裝更加簡便[3],成為了二次設備智能保護的最新亮點。

伴隨著就地化裝置的以上優點,一系列的設計難題同樣困擾著設計人員,其中就地化裝置的熱設計便是其中之一。由于就地化裝置的結構尺寸較傳統機箱結構尺寸更小,其熱流密度較傳統機箱結構更高。因此如何處理功耗與空間的平衡,是設計人員急需解決的難題。

1 熱設計

熱傳遞有三種形式:熱傳導、熱對流(一般見于氣體和液體)以及熱輻射。熱傳遞的前提條件是物體間必須有溫度差。對于現代電子設備,其常用的冷卻方法有自然冷卻、強迫風冷、液體冷卻、蒸發冷卻、汽水雙相流冷卻、半導體制冷、熱管散熱等。相較于傳統裝置,就地化裝置無人機交流模塊,熱源主要集中在CPU板與電源板。其中CPU的熱源主要為SFP(Small Form-factor Pluggable)光模塊及各種芯片,電源的熱源主要集中在開關部件。

本文以某就地化裝置為例,其PCB電路板的設計功率統計見表1。

電子設備只要通電就有發熱,其產生的熱量等于功率的耗散。耗散功率是熱設計的基礎,但是一般都增加安全系數,保守取值。本文直接采用PCB電路板的電功率代替裝置的耗散功率。由表1可知,該就地化裝置的總功耗為17.3 W。散熱面積估算為箱體的總表面積,該地化裝置箱體的長、寬、高為27 cm×18 cm×10 cm。

根據公式得,該就地化裝置的熱流密度φ約為0.009 W/cm2。

18×10)]=0.009 (W/cm2) ,

(1)

式中:P為總功率,W;A為總表面積,cm2。

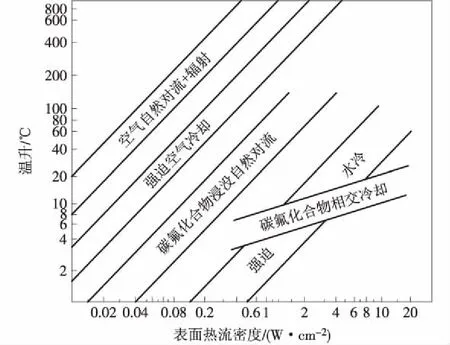

自然冷卻可以是導熱、空氣自然對流和輻射換熱的單獨作用或兩種以上換熱形式的組合。其優點為可靠性高、成本低。由圖1知,熱流密度在0.02 W/cm2以下的表面,采用空氣自然冷卻的方式進行散熱,其溫升在10~40 ℃之間。就地化裝置的熱流密度為0.009 W/cm2,因此在滿足裝置正常運行的條件下,使用自然冷卻是最簡單、最經濟的熱設計方法。

在確定自然冷卻的設計方案以后還需要進一步降低局部溫升,盡量減小局部熱耗高的元器件(芯片、光模塊、電源等)的熱阻。電子設備導熱熱阻為:

(2)

式中:R為導熱熱阻,℃/W;L為導熱通路長度,m;A為導熱面積,m2;λ為材料的導熱系數,W/(m·℃)。

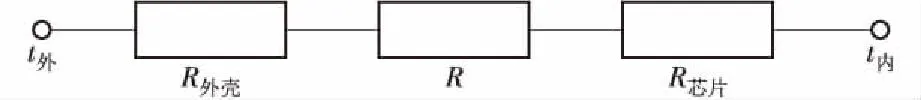

就地化裝置的熱阻模型如圖2所示,芯片熱阻R芯片由選型決定無法調節,所以為了減小熱阻R總,應減少R與R外殼。

圖1 表面熱流密度-溫升關系圖[4]

圖2 就地化保護裝置熱阻模型

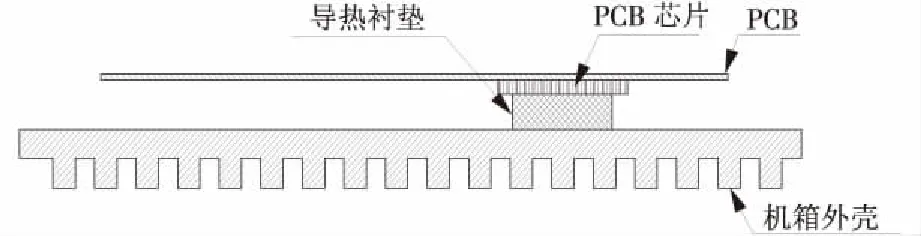

為了降低機箱殼體與芯片之間的熱阻R,在PCB板與機殼之間加入導熱襯墊以增大其導熱系數,其局部散熱圖3所示。選用導熱系數為3 W/(m·℃)的導熱襯墊,熱量從整個PCB傳導到金屬外殼或擴散板上,降低芯片的工作溫度,防止溫度過高,從而能提高發熱電子組件的效率和使用壽命。

圖3 局部散熱示意圖

對于外殼熱阻R外殼,其導熱通路長度(機殼厚度)關系到裝置的結構強度,無法進行大范圍調節,但可適當調節其散熱面積。為了增大導熱面積,在保證就地化裝置美觀的前提下,采用“機箱一體式”散熱結構,在機殼表面增加凹槽,以增加散熱面積。

2 熱仿真

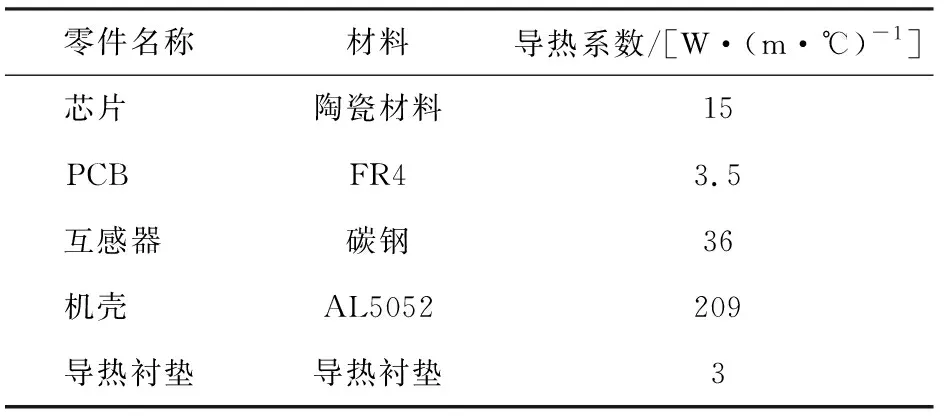

本文采用有限元分析軟件ICPEAK進行就地化裝置的熱仿真。ICEPAK軟件是由全球優秀的大型通用有限元軟件提供商ANSYS公司專門為電子產品工程師定制開發的專業電子熱分析軟件[5]。熱仿真以ANSYS Workbench為平臺,將三維模型導入到ICEPAK中,大大減少了建模的難度,同時對就地化裝置所用的材料參數進行定義及簡化,見表2。

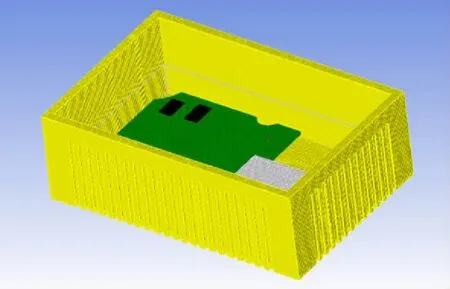

為了提高網格質量,對模型內不同部件分別建立了Assembly,并采用非連續性網格及多級網格劃分。最終如圖4所示,網格可反映出就地化保護裝置最復雜的部件——機殼的基本特征。根據ICE-PAK的網格質量評估系統的規定:網格最小面對齊率>0.15時,其網格質量良好。本文中就地化裝置的面對齊率最小為0.3,其中大部分集中在0.9~1之間,所以就地化裝置散熱模型的網格質量是符合要求的。

表2 材料相關參數

圖4 ICEPAK劃分的網格情況

在自然冷卻中,熱輻射的換熱量可占總熱量的30%左右,因此不可忽略[6]。在ICEPAK中,熱輻射適合Discrete Ordinates(DO)輻射模型、Surface to Surface(S2S)輻射模型、光線追蹤法輻射模型。但是考慮到S2S輻射模型及光線追蹤法輻射模型需要計算角系數,將花費較大的內存及較長的計算時間,同時S2S模型不適合導入的CAD模型,因此本文選用Discrete Ordinates(DO)輻射模型進行熱輻射計算。

根據裝置的功耗統計,將各個PCB板的元器件的功耗輸入到ICEPAK對應的模型中。在輸入表2參數之后,設置初始溫度為20 ℃,并設置仿真收斂標準。收斂標準設置為流動殘差值1E-3,能量殘差值1E-7。最終經過計算其仿真結果如圖5~7所示。

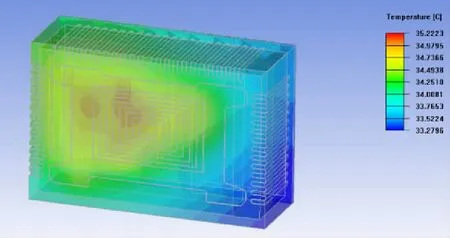

圖5 就地化裝置仿真結果——機殼溫度

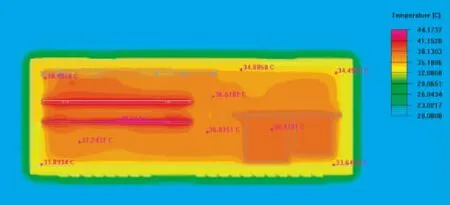

圖6 就地化裝置仿真結果——截面溫度

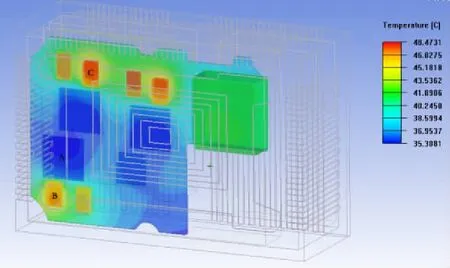

圖7 就地化裝置仿真結果——CPU板溫度

由圖5可知,在室溫20 ℃時,就地化裝置的外殼溫度在33~35 ℃左右,其中溫度最高點在CPU芯片附件,同時具有裝置中間及左上角溫度較高的特點;由圖6可知,截面溫度一般在36 ℃左右,PCB板附近溫度最高約為44 ℃;圖7為CPU板溫度分布情況, 圖中A芯片安裝了導熱襯墊,其溫度在35 ℃左右,與外殼溫度一致。B、C芯片未安裝導熱襯墊,其溫度在45 ℃以上,與外殼溫度相差10 ℃以上。通過側面比較可得知安裝導熱襯墊對于降低局部溫升是一種有效的方法。

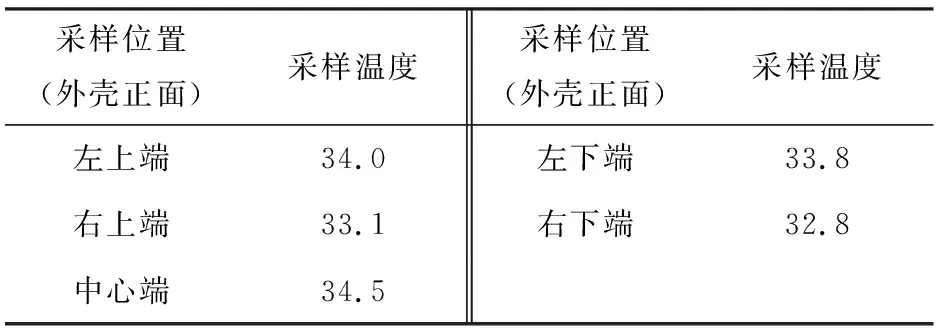

為了驗證就地化裝置仿真的正確性,本文采用紅外測溫儀對就地化裝置機殼進行了溫度測量。就地化裝置在環境溫度22 ℃的情況下,裝置機殼正面的溫度約為33~34.5 ℃之間,具體采樣溫度見表3,其溫度分布與仿真結果一致。其最大溫差約為12.5 ℃,而仿真最大溫差約為15 ℃,結果存在約2.5 ℃左右的誤差。但是其機殼溫度分布,均在機殼的中上部溫度較高,右下部溫度較低,與仿真結果一致,具有一定的參考價值。對于實測溫度與仿真溫度的差異的原因是由于采用電功率代替耗散功率,會導致功耗偏大,進而導致仿真結果較實際結果偏大。

表3 采樣溫度表 ℃

3 結束語

本文根據就地化裝置的結構及功耗特點采用了自然冷卻的散熱方式,同時采用“機箱一體化”散熱結構增大散熱面積,并對CPU芯片等局部功耗大的元件采用導熱襯墊進一步減小其溫升。最終根據仿真與實際應用相比較,證明實際溫度分布與仿真一致,因保守設計仿真溫度比實際高2.5 ℃,但是本文為就地化裝置的熱仿真提供了一定的參考、指導意義。

參考文獻:

[1]牛強,鐘加勇,陶永健,等.智能變電站二次設備就地化防護技術[J].電力建設,2014,35(9):76-81.

[2]柳國良,張新育,胡兆明.變電站模塊化建設研究綜述[J].電網技術,2008,32(14):36-38.

[3]陳萍,張繼軍,郭文鐘,等.數字化變電站中保護下放問題探討[J].電力系統保護與控制,2009,37(1):98-100.

[4]趙惇殳.電子設備熱設計[M].電子工業出版社,2009.

[5]莫世佳.基于Icepak的單板熱設計方法研究[D].杭州電子科技大學,2013.

[6]王永康.ANSYS ICEPAK電子散熱基礎教程[M].國防工業出版社,2015.