履帶式粉碎機粉碎機構設計與試驗研究

戰(zhàn) 麗,馮嘯霖,馬 巖,楊春梅,姬廣磊

(東北林業(yè)大學 林業(yè)與木工機械工程技術中心,哈爾濱 150040)

0 引言

目前,我國霧霾現(xiàn)象越來越嚴重,已經嚴重影響了人們的健康和正常生活,而每年大量燃燒秸稈等田間剩余物就是造成霧霾的重要原因之一。其實,這些散落在田間地頭的秸稈等田間剩余物經過加工可以作為燃料和飼料使用,但因其形狀大小不一、占用空間較大,較低的堆積密度和運輸效率使其難以運送到農戶家里,需要粉碎才能有效運輸和進行下一步的處理和利用[1]。現(xiàn)有的粉碎機很難進入田間地頭作業(yè),因而使用可在田間靈活行走的粉碎機能夠有效解決這一問題,使田間剩余物可以被有效利用,從而提高此類生物質資源的使用效率[2-4]。履帶式粉碎機就是一類能在田間靈活行走的粉碎機[5-7],可以輕松到達工作地點,將堆積的田間剩余物粉碎,再通過相關運料車就可以很方便地運出,有效地提高生物質資源利用率,降低運輸成本,消除田間剩余物堆積的安全隱患[8]。由此可見,在田間使用履帶式粉碎機對農業(yè)生物質資源利用及生態(tài)環(huán)境保護意義重大。

1 粉碎機構工作原理分析

針對秸稈等田間剩余物的粉碎,考慮其特性及設計經驗,采用錘片式粉碎方式,具有結構簡單、適應性強、維修方便、粉碎效果好、生產能力強等特點[9]。

借助于較大速度的相對運動,物料受到沖擊內部產生的最大正應力大于強度時即發(fā)生破碎。當質量分別為m1和m2、,彈性模量分別為E1和E2、泊松比為μ1和μ2的兩物體,以相對運動速度v在曲面的曲率半徑r1、r2的點處發(fā)生正面碰撞時,物體內部所產生的最大正應力為

分析上式可知,為使應力較大,應采用如下做法:

1)兩物體質量應盡量大,實際中可以通過使用質量較大的錘片來獲得較好的粉碎效果。

2)兩物體撞擊點處曲面的曲率半徑應盡量小,實際中使用較薄或較多銳角的錘片能夠提升粉碎效果。

3)相對運動速度v應盡量大,在確定錘片速度之后,應降低物料的喂入速度,還要在其通過粉碎室的過程中保持較大的相對速度,才能夠保證粉碎效率。所以,此處應使用特殊結構避免物料沿錘片運動方向的環(huán)流運動速度過快。

4)對于較脆(μi較小而Ei較大)的物料,更易于實現(xiàn)粉碎,實際中可以通過干燥或冷凍的方式使其具有較大的脆性,從而獲得較好的粉碎效果。

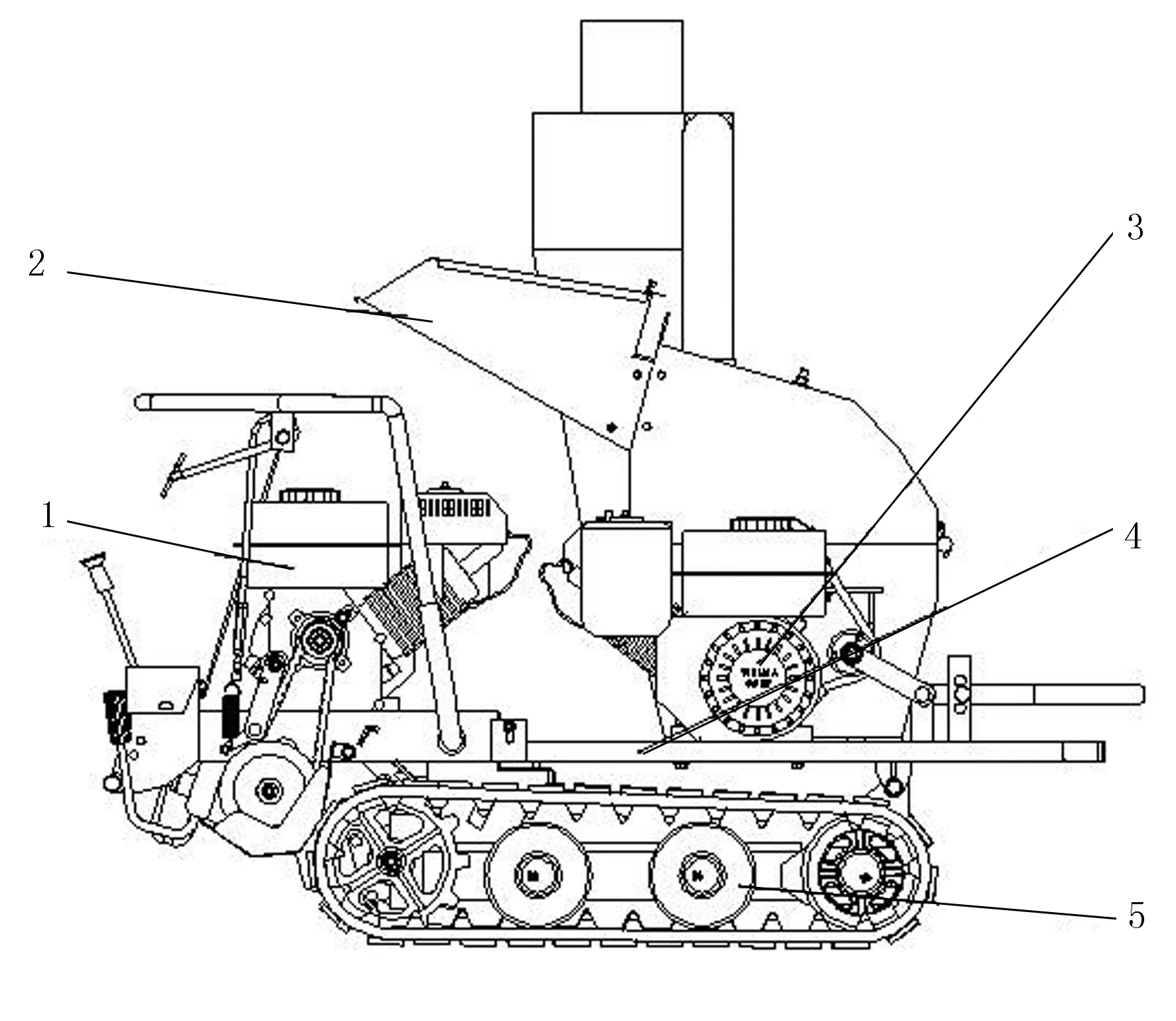

2 履帶式粉碎機總體布局

總體布局應符合簡單、合理、經濟等原則,其合理性直接影響粉碎機的性能,更重要的是影響到制造成本。設計重點在于將動力裝置、粉碎機構有機結合,使其能夠平穩(wěn)、高效工作,達到設計要求[10-12]。該機主要由粉碎機構、汽油機、履帶底盤及底盤連接架等部分組成,如圖1所示。

1.汽油機Ⅰ 2.粉碎機構 3.汽油機Ⅱ 4.連接板 5.履帶式底盤

3 粉碎機構設計要求

粉碎機構的設計要求是設計過程中的重中之重,是保證機器合理性的重要因素,對設計起到引導性的作用,要考慮到該機器對加工對象、原料、含水率及生產能力的要求等。

1)加工對象:散落在田間地頭的玉米秸稈及稻草等剩余物。

2)原料要求:直徑不超過50mm,長度不超過1000mm,形狀各異、粗細長短不一的秸稈等。

3)含水率要求:要求原材料的含水率大概在12~23%左右。

4)生產能力要求:不低于150kg/h。

4 粉碎機構結構設計

田間剩余物形狀各異,粗細長短不一,不易收集,因此有必要設計一臺適合加工這些剩余物的粉碎機,以便解決這一問題[13]。

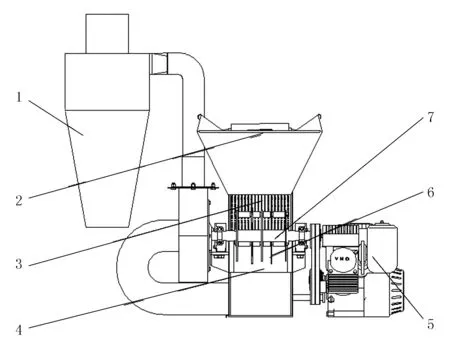

粉碎機構總圖如圖2所示。初定設計方案如下:

1)粉碎機構有1個進料口,根據(jù)田間剩余物的尺寸等因素,為能夠實現(xiàn)物料能夠平穩(wěn)的進入機器,將進料口設計為廣口傾斜式;

2)考慮到粉碎物不便于收集,粉碎物將通過風機送出,便于收集;

3)粉碎機構緊固在底盤機架上,用來實現(xiàn)它們之間的連接;

4)主要設計參數(shù):主軸轉速n=3 000r/min,進料口的最大進料寬度為414mm,進料方式選擇手動喂入進料;

5)生產能力為150kg/h。

1.出料筒 2.進料口 3.篩片 4.粉碎室 5.汽油機 6.錘片 7.轉子

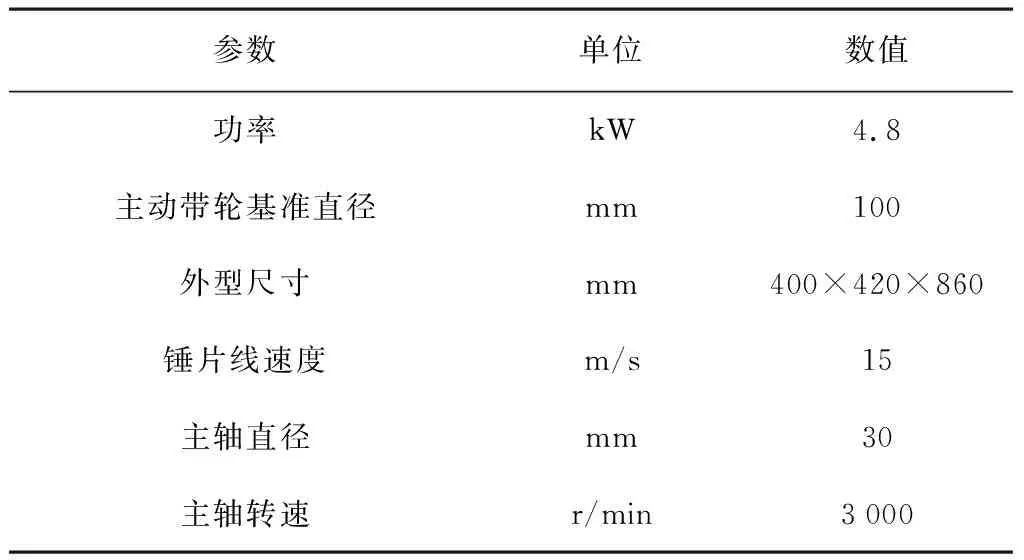

粉碎機構主要由動力傳遞部分、進料部分、粉碎部分及出料部分組成,具體參數(shù)見表1所示。

表1 粉碎機構參數(shù)的確定

1)動力傳遞部分。本設計采用1臺動力為4.8kW小型汽油機,該動力裝置輕小、方便。

2)進料部分。粉碎機構采用人工進給方式喂料,進料口采用廣口傾斜式,方便物料依靠自身重力向下進給,節(jié)省時間,提高進給效率。

3)粉碎部分。該部分由轉子、篩片等部分組成。物料由進料口進入粉碎室后,受到高速旋轉的錘片打擊而破碎;在氣流帶動下,破碎物沿著轉子外沿連續(xù)被錘片、齒板、篩片打擊、碰撞、搓擦而被迅速粉碎[14]。

4)出料部分。風機、輸料管在林間作業(yè)時,粉碎后的顆粒因受轉子離心壓力和風機抽吸力而迅速通過篩孔被輸送到貯料倉或下一道工序。

4.1 粉碎主軸總成設計

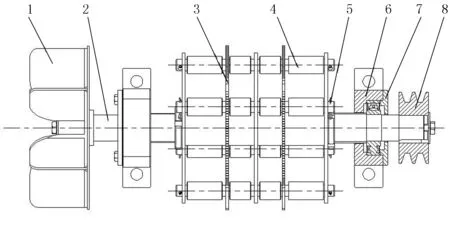

粉碎主軸組件是粉碎機構最重要的零部件。粉碎主軸由風機葉片、主軸、軸承端蓋Ⅰ、軸承座Ⅰ、錘片、間隔套、鎖緊圓螺母、軸承座Ⅱ、軸承端蓋Ⅱ、皮帶輪、軸端擋圈及螺栓等組成,如圖3所示。粉碎機構主軸通過兩個軸承座安裝在移動機架上,利用V帶由皮帶輪將汽油機動力傳遞給粉碎機主軸,提供主軸粉碎所需的轉矩和轉速,實現(xiàn)粉碎。皮帶輪和主軸、風機葉片組焊件和主軸均采用鍵連接的形式,利用軸間和擋圈進行軸向定位,粉碎主軸的軸承使用深溝球軸承;錘片支架通過兩個鎖緊螺母和主軸固定在一起,保證粉碎過程中的穩(wěn)定性和安全性。

1.風機葉片 2.主軸 3.錘片 4.間隔套 5.鎖緊圓螺母 6.軸承座 7.軸承端蓋 8.皮帶輪

4.1.1 主軸設計

軸徑選擇的合理性關系到整機傳動的穩(wěn)定性。根據(jù)以下公式估算軸的最小直徑,即

式中dmin—軸的最小直徑(mm);

P—軸傳遞的功率(kW);

C—常數(shù),其大小與材料有關;

n—錘片式粉碎機主軸的轉速(r/min)。

軸的材料為45鋼,調質處理;C的取值一般為103~126,取C=125。求解可得:dmin=13mm。考慮到軸上鍵槽的應力作用,直徑增加5%,再根據(jù)設計經驗,軸的最小直徑應為25mm。

4.1.2 錘片布置及設計

錘片是粉碎機構的主要零件,有多種形式,較厚錘片具有較大的沖擊力和較長的壽命;而較薄錘片可產生較大的內應力,物料更易破碎,但壽命較短。

錘片厚度和數(shù)量取決于旋轉方向上錘片擊打物料的機率,根據(jù)單轉子錘片式粉碎機的經驗公式得

Zδ=K2B

式中Z—錘片數(shù)量;

δ—錘片厚度(mm);

K2—經驗系數(shù),取K2=2;

B—打磨腔體寬度(mm)。

計算得錘片數(shù)量Z=16.3,考慮錘片在轉子上的安裝,暫取Z=16。

綜合各種錘片的優(yōu)缺點及粉碎物特點,應采用切碎力較強的錘片。傳統(tǒng)的梯形錘片只有兩邊有梯形紋路,又考慮到成本問題和粉碎倉空間[15],本設計采用全尺寸階梯型錘片,其材料為65Mn,頭部淬火。考慮到工作過程中平衡性問題,排列方式采用對稱交錯排布。

為了避免錘片式粉碎機工作過程中產生打擊反力,要對錘片進行打擊平衡計算,使其懸掛在銷軸上不產生打擊反力。經過平衡計算后銷軸孔位置X與錘片的尺寸參數(shù)有以下關系,即

式中X—銷軸孔圓心距錘片寬的距離(mm);

a—錘片長度(mm);

b—錘片寬度(mm);

d—銷軸孔直徑(mm)。

最終選擇的錘片各參數(shù)為a=105mm,b=30mm,d=16mm,錘片厚度t=3mm,計算得銷軸孔位置X=23mm。

4.2 篩片設計

錘片式粉碎機上常用的篩片有沖孔篩、圓錐篩和魚鱗篩等。本設計采用圓柱形沖孔篩,因為圓柱形沖孔篩相比于其他類型篩片結構簡單、制造方便、應用廣泛[16]。

篩片的通過性能受有效篩理面積的百分率K影響極大。K是篩片上篩孔總面積占整個篩面面積的百分率,通常稱為開孔率,按下式計算,即

式中d—篩孔直徑(mm);

t—篩孔孔徑(mm)。

K值隨篩孔直徑增大而增大,隨篩孔孔距增加而減小。篩孔直徑分為3個等級:小孔1~2mm,中孔5~6mm,大孔8mm。考慮到要將秸稈等這些田間剩余物徹底粉碎,篩片采用小孔規(guī)格。要增強通過性能提高K值,故選用的孔徑為2mm。

5 樣機試驗

為證明履帶式粉碎機設計的合理性,制造出樣機(見圖4),并對樣機進行試驗研究。同時,通過試驗驗證粉碎機是否能正常工作,工作過程中是否有滅火、震顫、異響,粉碎效果是否達到要求。試驗場景如圖5所示。

圖4 樣機

圖5 試驗場景

5.1 試驗步驟

1)將粉碎機行駛到預定位置,檢查粉碎機與底盤緊固螺栓及機體緊固螺栓是否有松動、損壞等現(xiàn)象,檢查皮帶是否掛緊,向汽油機油箱加注燃油,將進料口護板打開。

2)將汽油機啟動預熱,待汽油機燃燒均勻、粉碎機轉動平穩(wěn)后將試驗材料放入進料口。

3)記錄粉碎所用時間。

4)收集粉碎物并進行分析。

5.2 試驗結果及結論

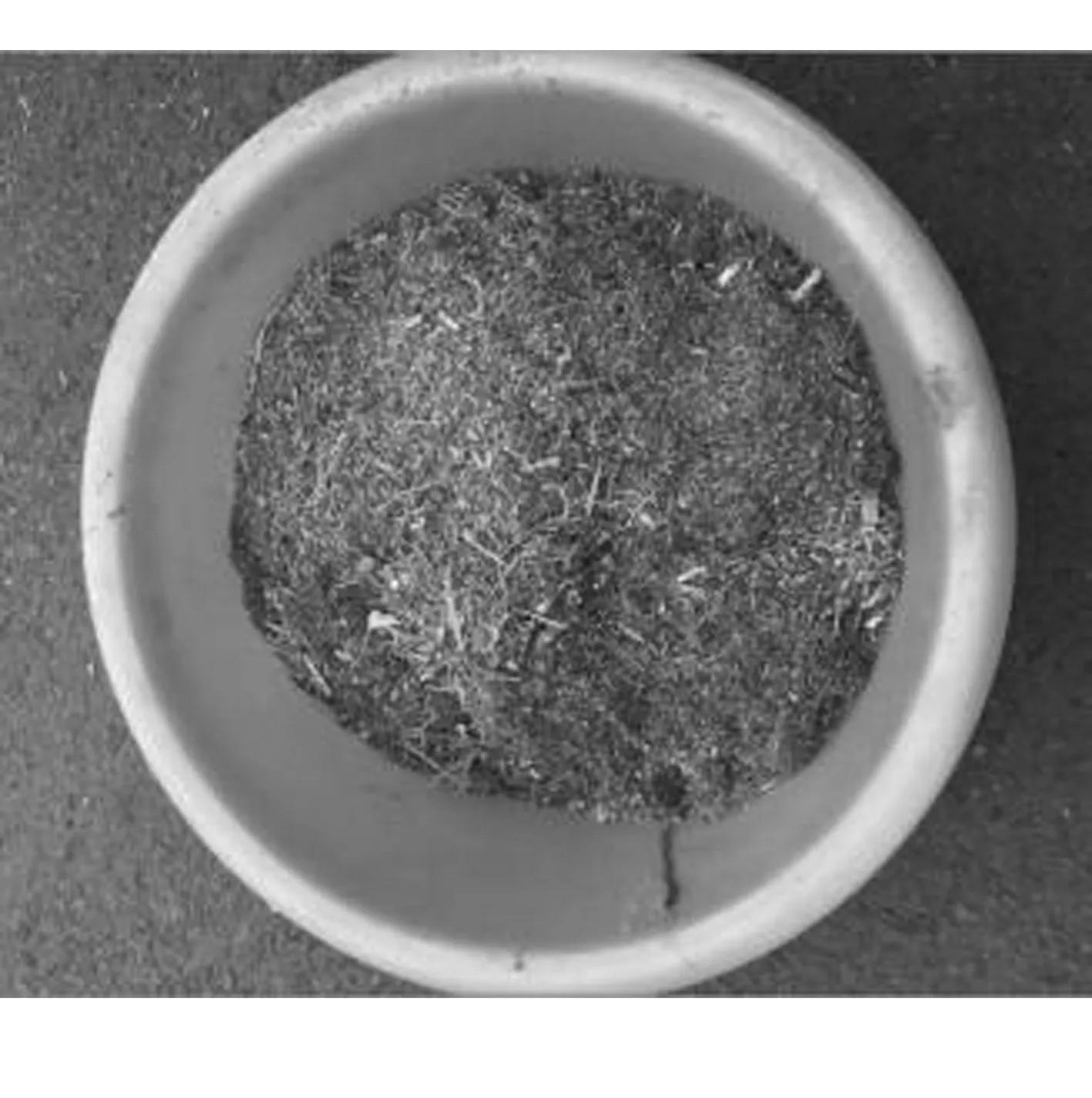

5次試驗過程中,4.8kW的小型汽油機均能帶動粉碎機正常工作,工作過程中無滅火、震顫、異響等故障發(fā)生,且操作輕便、耗油量少,經濟性好。試驗數(shù)據(jù)如表2所示。在5次試驗平均用料20kg的情況下,平均成品料達18.65kg,平均成品率達93.2%,平均耗時只需8min,生產能力達150kg/h,粉碎效率高且粉碎效果好,有效地提高了生物質資源利用率,降低了運輸成本及田間剩余物堆積的安全隱患,滿足了設計要求。

圖6 粉碎效果展示

6 結論

綜合當前粉碎機的優(yōu)勢與缺陷,秉承簡單、合理、經濟的設計原則,采用錘片式粉碎方法,設計出一款結構緊湊且可以自由行駛于田間凹凸不平路段、高效粉碎秸稈等田間剩余物的履帶式粉碎機。該機的設計合理地運用了粉碎原理,科學地確立了總體布局,并對粉碎機構的各部分進行了詳細設計。制造了樣機并對樣機進行試驗,結果顯示:在工作過程中,4.8kW的汽油機能帶動粉碎機正常運行,無故障發(fā)生,在平均粉碎量為20kg的負荷下,成品率能達到93.2%,生產能力為150kg/h,滿足設計要求。

目前,國內對于田間剩余物的粉碎設備較少,研究深度不夠,能滿足當前田間粉碎要求的粉碎機屈指可數(shù)。因此,該機對提高田間剩余物的利用效率提供了寶貴指導和經驗,為發(fā)展相關移動式粉碎設備奠定了堅實的基礎。同時,該機對于未來發(fā)展粉碎機與后續(xù)加工設備的對接和嵌合,也將顯示出其獨特價值。

參考文獻:

[1] 于盛通.大型車載式枝椏粉碎機設計與仿真研究[D].哈爾濱:東北林業(yè)大學,2013.

[2] 張霞,蔡宗壽,陳穎,等.世界生物質顆粒燃料產業(yè)發(fā)展現(xiàn)狀與趨勢分析[J].農機化研究,2015,37(2):1-5.

[3] 李維俊,高鵬.生物質能與可持續(xù)發(fā)展[J].北方環(huán)境,2013,25(12):4-7.

[4] 吳義強,李新功,左迎峰,等.農林剩余物無機人造板研究進展[J].林業(yè)工程學報,2016,30(1):8-15.

[5] 楊春梅,馬巖,吳哲,等.林間履帶式多功能底盤的設計[J].林業(yè)機械與木工設備,2013,31(11):12-15.

[6] 戰(zhàn)麗,朱曉亮,馬巖,等.間伐伐區(qū)小型集材機的設計[J].林業(yè)工程學報,2016,30(3):97-102.

[7] 劉澤旭,王立海,孫天用,等.輪式與三角履帶式集材機的爬坡性能比較[J].林業(yè)工程學報,2014,28(6):79-83.

[8] 夏雄.小型可移動式樹枝粉碎機關鍵部件的研究[D].武漢:華中農業(yè)大學,2014.

[9] 吳哲,馬巖,姜新波,等.生物質秸稈直燃發(fā)電粉碎機關鍵參數(shù)的設計與研究[J].電站系統(tǒng)工程,2014,37(2):4-9.

[10] 祖宇.一種高效節(jié)能秸稈粉碎機的研制[D].長春:吉林農業(yè)大學,2012.

[11] 譚敏堯.移動式生物質粉碎成型聯(lián)合機的設計與研究[D].哈爾濱:東北林業(yè)大學,2013.

[12] 車戰(zhàn)斌,王亦良,劉功傳.生物質成型燃料生產的配套粉碎設備試驗研究[J].農機化研究,2014,36(11):254-258.

[13] 馬巖.新時期中國木工機械的發(fā)展方向[J].林業(yè)機械與木工設備, 2011, 46(3): 4-9.

[14] 高銳.HLZFS430Q樹枝粉碎機的研制[J].福建林業(yè)科技,2011,38(3):82-84.

[15] 張佳,劉進寶,張宇濤,等.錘片式粉碎機的設計與分析[J].中國農機化,2015,36(3):74-76,80.

[16] 李燕燕.錘片式粉碎機篩網結構設計與實驗研究[D].包頭:內蒙古科技大學,2015.