果蔬微波干燥與低頻超聲波協同干燥應用研究進展

呂豪,韓清華,呂為喬,*,萬麗娜

(1.中國農業大學工學院,北京100083;2.中國農業機械化科學研究院,北京100083)

干燥是農產品加工的重要手段,干燥后農產品有利于農產品儲藏的同時還可以減少運輸成本。我國的果蔬產量居世界首位,在國際貿易中占有最大的份額,其中脫水果蔬占到我國果蔬出口貿易總額的三分之一左右[1]。果蔬脫水可以降低物料中細菌、霉菌等活性,從而能在環境溫度下長時間保存。合理的干燥手段能最大程度地保留果蔬的營養價值、良好的色澤和口感,從而實現產地農產品的深加工。與此同時,干燥去除了新鮮果蔬的大部分質量,這樣可以減少果蔬的儲藏和運輸成本[2]。當前果蔬干燥方式仍以傳統熱風為主,產品簡稱烘干果蔬。然而,傳統熱風干燥存在干燥時間長、能耗高、傳熱傳質效率低等問題[3-4]。因此,開發新的高效組合干燥技術以滿足節能高效、綠色安全、低碳優質、智能精準并獲得優質產品十分必要。當前研究報道中,組合干燥技術手段很多,比如,熱風組合干燥、微波組合干燥、真空冷凍干燥、超聲波協同處理和壓差協同處理等[5-7]。這些干燥方式分別有著不同的能量提供方式,熱風干燥的傳熱主要是通過干燥介質空氣傳熱,水分從物料表面蒸發,然后從物料內部向物料表面擴散。微波加熱是全體積加熱,在高頻電磁場的作用下,引起物料分子間運動和相互摩擦,從而使水分快速蒸發出來。真空冷凍干燥是將物料凍結使物料中水分凍結成固態冰,在真空環境中加熱使物料中水分直接升華。超聲波協同處理是將超聲波協同其他干燥方式干燥的一種干燥手段。

超聲波是頻率大于20 kHz的聲波,超聲波與介質相互作用產生熱效應、機械效應和空化效應,從而強化物料的干燥過程。其中,熱效應使能量不斷被物料吸收,使物料溫度升高;機械效應使物料反復壓縮和拉伸,使結構效應作用力大于水分表面附著力促進物料水分脫出;空化效應是空化泡在超聲波作用下不斷生長,最終破裂在局部產生瞬時高溫高壓[8]。

在食品加工中應用最多的頻率為20 kHz~100 kHz的低頻超聲波,在這個階段的超聲波空化效應最好[9]。基于低頻超聲波對農產品物料的特殊影響,常用來輔助冷凍、解凍和干燥過程[10-11]。超聲波協同微波干燥領域的應用,就是基于超聲波3種效應對果蔬物性的影響,改善果蔬物料的微波介電特性,促進物料快速均勻干燥。

1 微波組合干燥果蔬物料的研究進展

微波組合干燥方式是充分利用微波高效節能、功率易控等優勢,充分利用各干燥優勢以彌補微波干燥不均、散熱困難等不足,實現果蔬的高效高品質干燥,并顯著降低干燥過程的能耗[12]。目前最常見的微波組合干燥有微波熱風干燥、微波真空冷凍干燥、微波流態化干燥、微波熱風噴動干燥和負壓微波脈沖噴動干燥等。在微波熱風組合干燥中,朱德泉等以獼猴桃切片為研究對象進行微波真空干燥試驗得出,微波真空干燥獼猴桃切片的能耗最低,同時質量也得到保證[13]。Kowalski等研究發現,微波熱風組合干燥加速甜椒的干燥速率接近4倍,干燥時間縮短約95%[14]。在微波真空冷凍干燥中,曹有福等通過對冬棗片進行微波真空冷凍干燥,并與常規凍干品的品質和能耗進行比較,發現微波凍干冬棗片的質量指標接近常規凍干冬棗片,能耗值比常規凍干低52.58%[15]。Jiang等也在微波真空冷凍干燥香蕉片時,也得到了類似的結論[7,16]。

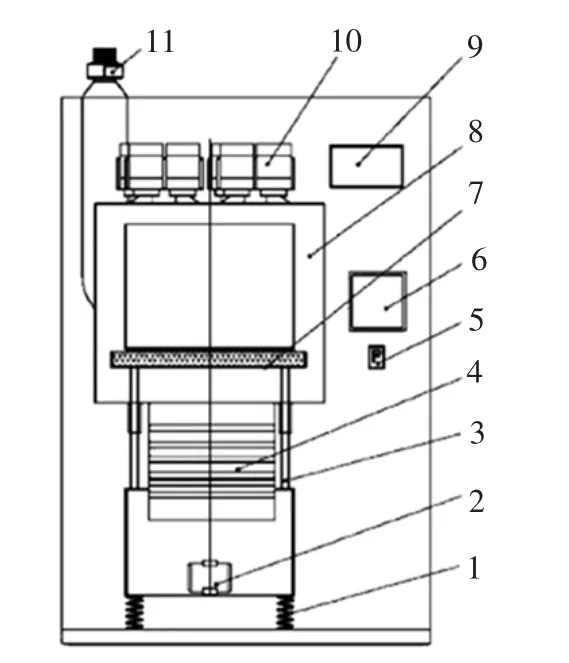

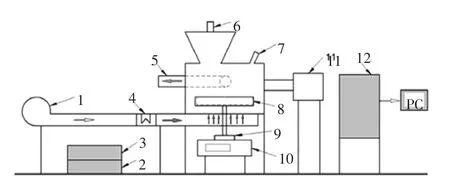

微波流態化干燥是產業化前景較好的微波組合干燥方式,分為機械振動提供流態化的干燥工藝和以氣流噴動提供流態化的干燥工藝。韓清華等研制了集微波、機械振動為一體的微波流態化組合干燥實驗平臺,原理圖如圖1所示。

圖1 熱風微波流態化干燥試驗臺結構示意圖Fig.1 The schematic diagram of testbed of hot air microwave fluidized drying

通過機械振動實現的流態化過程可以將塊狀的果蔬物料在干燥倉內翻滾、跳躍、游動,有效屏蔽了微波場分布不均帶來的影響,提高了果蔬物料在微波快速干燥中的濕熱散失效果,該裝備有效緩解了微波干燥不均的技術難題。并且利用該平臺對鮮胡蘿卜顆粒進行了干燥試驗,得出脫水胡蘿卜顆粒之間的含水率差異在1.22%之內,并且保持了胡蘿卜原有色澤、氣味和滋味的干制品合格率達到88.63%[17]。

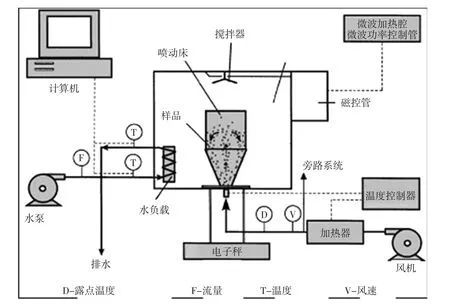

在氣流噴動提供流態化的微波干燥領域,華盛頓州立大學研究報道較早,在常壓微波干燥領域走在國際前沿,Feng等在1998年研制了一臺微波熱風噴動干燥設備,圖2為該設備的結構原理圖。該設備由微波源、微波干燥室、熱風源、噴動床、水負載等裝置組合而成。熱風溫度為70℃,以1.9 m/s將物料從下方噴起,該設備在蘋果丁水分含量低于24%時,得到很好的干燥效果。該設備具有兩個優點:(1)實現了果蔬物料的充分混合,緩解了微波干燥不均和局部過熱現象;(2)有利于干燥過程中水分和熱量的散失。實驗中,微波熱風噴動干燥比普通熱風干燥蘋果丁的時間縮短了88%[18-19]。

王玉川等在此基礎上,設計了負壓脈沖噴動微波干燥裝置,同樣是為實現物料多自由度的運動,該裝置在干燥萵苣顆粒實驗時得到了良好的干燥效果[20-21]。微波組合干燥技術與裝備的研究在改善果蔬物料微波干燥效率、均勻性和品質上,有明顯的進展。然而,要使微波干燥過程和品質得到進一步得到提升,還需發展干燥過程參數在線協調、品質在線調控的精準微波組合干燥手段[22]。

圖2 微波噴動床組合干燥裝備原理Fig.2 The schematic diagram of testbed of microwave spray bed drying

2 低頻超聲波協同干燥在果蔬干燥中的主要應用

超聲波作用于果蔬物料主要是發揮其機械效應和空化效應,進而改變物料特性和加工效果,目前在果蔬干燥領域的應用十分廣泛。超聲波往往是輔助其他干燥方式進行干燥,通常可以在保證產品質量的同時提高干燥效率,例如:超聲波熱風干燥、超聲波滲透脫水、超聲波冷凍干燥和超聲波紅外干燥等。

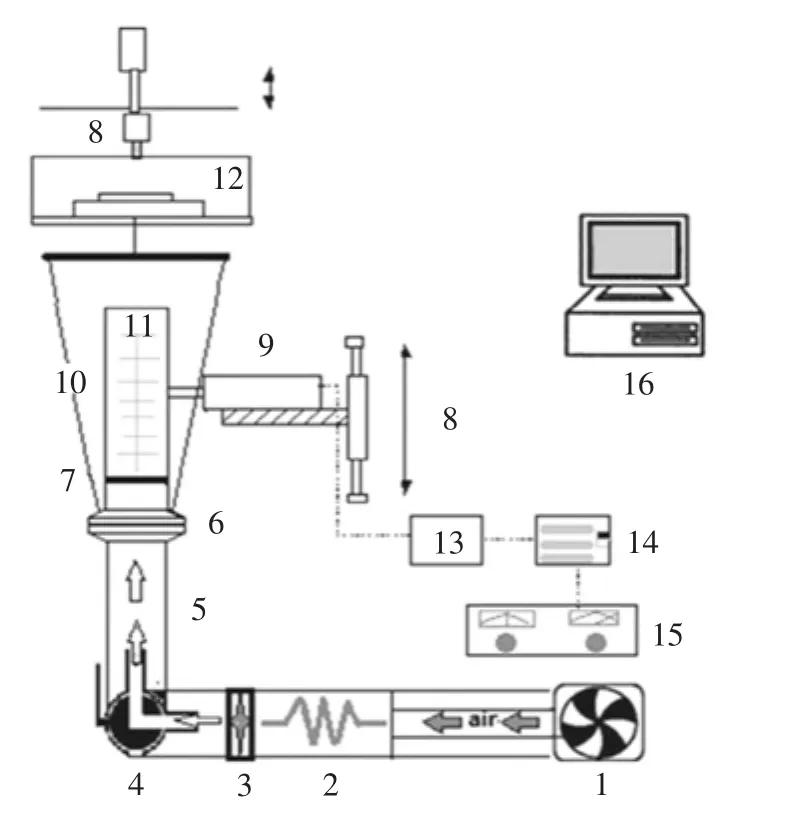

在超聲波輔助熱風干燥方面,Riera-Franco等將500 W高功率的超聲波在線應用到蘋果、胡蘿卜、香菇等不同果蔬的熱風干燥中,發現超聲波可以加快物料內部分子振動,在保證干燥品質的情況下,比熱風干燥的時間減少到原來的三分之一[23]。Cárcel等設計了一種超聲波熱風組合干燥實驗平臺,并附有在線稱重功能,如圖3所示。該設備由超聲發生器、超聲波換能器、干燥室、熱風源等組合,以蘋果丁為試驗對象,分別以熱風風速 1、2、3、5 m/s,熱風溫度 45℃和 60℃對蘋果丁進行單獨的熱風干燥和加入超聲波協同熱風干燥,超聲波功率為75 W,頻率為21 kHz。結果發現,超聲波熱風組合干燥比單獨的熱風加熱的干燥時間縮短35%,與此同時,提高了脫水蘋果丁中維生素VB1、VB2、VB3和 VB6的含量[24]。

圖3 超聲波輔助熱風干燥原理圖Fig.3 The schematic diagram of tested of ultrasonic assisted hot air drying

國內學者羅登林等設計了一臺超聲波熱風組合干燥試驗平臺如圖4所示。該實驗裝置通過超聲波協同作用來強化熱風干燥,實現了大功率超聲與介質空氣的高效耦合干燥。實驗研究了香菇片熱風干燥、超聲波協同熱風干燥的過程,結果發現,在熱風干燥中附加頻率20 kHz、功率150 W、輻射圓盤直徑21 cm的超聲波時,香菇片的干燥時間比單獨熱風干燥時間縮短50%,能耗降低22%[25]。

圖4 超聲波聯合熱風干燥裝置示意圖Fig.4 The schematic diagram of testbed of ultrasound-hot drying

García-Pérez等以橘子皮為研究對象發現,超聲波強化熱風干燥比單純的熱風干燥減少干燥時間約45%,同時有效水分擴散速率和質量傳遞速率顯著提高,能耗降低約20%[26]。嚴小輝等發現在干燥前超聲波預處理能夠縮短干燥時間,電鏡掃描結果表明超聲預處理對荔枝內外果皮結構有明顯影響,但是超聲波的預處理對物料的干燥效率和物料品質的影響有限[27]。

超聲波輔助滲透脫水過程中,單純的滲透脫水處理果蔬等物料的時間較長,超聲波用于果蔬的滲透脫水,可以提高脫水速率,并使營養成分得到較好的保留。劉云宏等研究了碭山梨梨片超聲波滲透脫水預處理聯合熱風干燥,結果發現,與直接熱風干燥相比,單一的滲透脫水預處理延長總脫水時間約30min~60min;而超聲滲透脫水預處理可縮短熱風干燥時間40min~120min,并提高有效水分擴散速率11%~56%[28]。Nowacka等研究了超聲波處理獼猴桃片的滲透脫水效果,結果表明超聲波處理后的獼猴桃細胞膜間形成微通道,提高了獼猴桃片的脫水速率[29]。因此,在熱風干燥前進行超聲滲透脫水預處理,可有效縮短干燥時間,提高干燥效率。

超聲波輔助真空冷凍干燥方面,周新麗等研究了接觸式超聲波輔助胡蘿卜的平板冷凍過程。結果表明,在胡蘿卜樣品厚度為5 mm,樣品冷凍溫度為1℃時施加178.7 W功率的超聲波10 s能顯著提高(P<0.05)樣品的成核溫度,使凍干胡蘿卜的孔隙當量直徑從無超聲波輔助條件下對照組樣品的66.29 μm提高到了80.81 μm,同時干燥至實際含水率為10%時,升華干燥速率提升29.1%[30]。Sch?ssler等用甜辣椒作為實驗材料,分析了不同干燥時間不同超聲波頻率下甜辣椒的干燥特性,連續的超聲波預處理熱效應很高(溫度升高超過50℃),干燥時間相對于單獨的冷凍干燥縮短了 11.5%[31]。

超聲波輔助紅外干燥方面,陳文敏等研究了紅棗超聲預處理對紅棗紅外干燥的影響,紅棗超聲預處理顯著縮短了紅棗中短波紅外干燥時間,干燥后產品品質顯著優于未經超聲處理的紅外干燥后產品[32]。

目前,超聲波在果蔬干燥領域的應用還存在一定不足。超聲波在促進干燥的過程中受風速、物料形狀、物料堅硬程度等條件的影響。García-Pérez等研究超聲波流化床干燥胡蘿卜時發現,風速過高會破壞超聲場,降低超聲波的強度,減弱超聲干燥胡蘿卜的效果[33]。Clemente等研究發現,葡萄籽較為堅硬,超聲波在促進葡萄籽干燥方面效果不顯著,并認為由于超聲波超聲的機械壓力小于物料內部傳質阻力,超聲波很難加快物料的干燥速度,另外空化效應在超聲干燥過程中起主導作用,干燥后期空化效應不顯著時,超聲波促進物料干燥的效果相應降低[34]。

3 低頻超聲波協同微波干燥應用研究進展

微波干燥屬于新一代干燥技術,干燥效率高,干燥品質變化快。超聲波的空化效應和機械效應都有助于調整物料的介電特性,促進物料均勻高品質干燥。由于微波和超聲波分別屬于電磁波和機械波,他們的傳遞介質有著巨大差別,因此微波超聲波協同組合干燥技術應用于農產品的干燥在國內目前研究的很少,在國外已經有部分學者開始相關研究。Horuz Erhan等研究了超聲波預處理對番茄切片在微波熱風組合干燥中番茄切片的干燥時間和干后品質的影響,結果發現,微波功率120W的情況下,超聲波預處理40min相對于沒有超聲預處理的情況下,干燥時間減少7.38%。微波功率和超聲預處理對最后產品的質量有顯著的影響[35]。

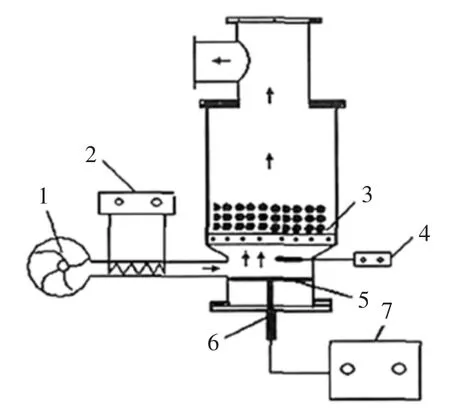

將超聲波和微波干燥兩種干燥工藝集合到一體的干燥方式是一種新穎的設計思路,Kowalski等設計了一臺集熱風、微波和超聲波干燥于一體的干燥試驗平臺,結構原理如圖5所示[36]。

圖5 混合干燥機實驗平臺原理圖Fig.5 The schematic diagram of testbed of mixed drying

該混合干燥實驗平臺包括微波發生系統、熱風干燥系統和超聲波發生系統,實驗平臺能夠使被干物料既可以單獨進行熱風干燥、微波干燥和超聲處理,也可以隨意組合其中兩種或者3種干燥方式進行干燥,并且可以在線監測整個干燥過程,例如熱風溫度和濕度,風速,物料質量,能耗等。采集端程序可以對整個干燥過程的各個參數進行實時不間斷監測記錄。實驗以草莓為研究對象,分別進行了熱風干燥,微波熱風干燥,超聲波輔助熱風干燥,超聲波輔助微波熱風干燥,微波熱風干燥30min后進行超聲波熱風干燥,最后得出,超聲輔助熱風和微波熱風干燥對草莓干燥動力學和干后品質都有提升,微波聯合熱風干燥提高了草莓干燥動力學并且顯著降低能耗,但是熱效應限制了其應用,影響產品質量,特別是產品色澤。微波熱風輔以超聲干燥是一種更好的組合干燥方式。

Dadan等以洋香菜葉為研究對象得出,超聲波預處理是洋香菜葉微波熱風干燥的最優方式之一[37]。Zhao等研究了超聲波預處理情況下對微波真空干燥蓮子的干燥動力學的影響,結果表明,頻率較低、功率較大的超聲波預處理下的微波真空干燥蓮子可以有效減少干燥時間6.25%~31.25%[38]。MagdalenaSledz等以羅勒植物為研究對象,研究了超聲波預處理情況下微波熱風干燥羅勒植物的干燥動力學、水分擴算系數、總酚含量、抗氧化活性和微觀結構,結果發現,超聲波的預處理可以有效減少干燥時間2%,能耗最大節約26.2%[39]。

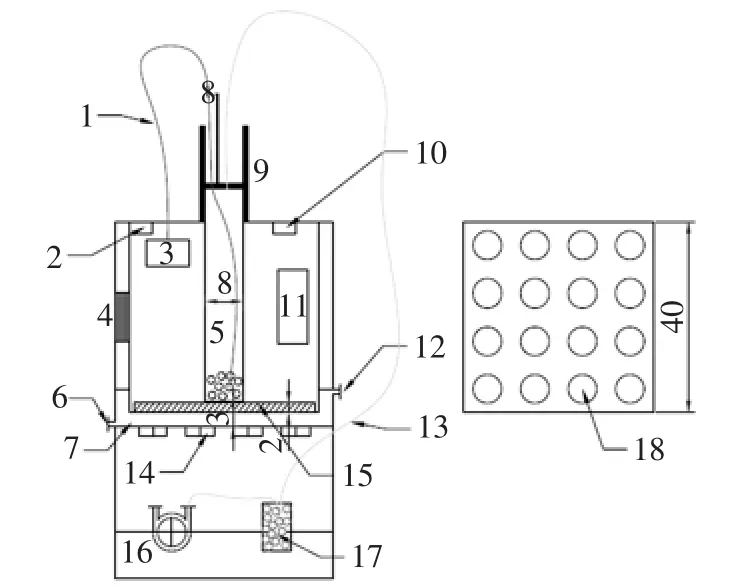

與此同時,本團隊正研發設計的低頻超聲波-微波組合干燥試驗平臺,兼顧了負壓和常壓兩種環境,實現微波和超聲波的聯合干燥,如圖6所示。

圖6 微波超聲波組合干燥原理圖Fig.6 The schematic diagram of microwave ultrasonic combined drying

該平臺包括超聲發生系統,微波發生系統,物料裝載狀態分常壓和負壓。設備的創新之處在于不銹鋼板隔微波,利用水來傳遞和鋼板的緊密配合超聲波,突破了微波超聲波傳遞介質之間不能耦合作用的矛盾。常壓和負壓兩種環境可以自由選擇,該方案將首次實現超聲波和微波的實時組合干燥,但超聲波的利用效率需要進一步實驗考證。

4 結論與展望

1)微波與傳統干燥手段的組合干燥能緩和果蔬物料微波干燥不均、干燥后期局部容易焦糊的技術缺陷,實現干燥品質的改進。低頻超聲波可憑借自身的機械作用和空化作用改變物料微觀結構,改變介電特性,促進干物料水分遷移。

2)超聲波輔助熱風干燥,在保證干燥品質的前提下,有效的改進了熱風干燥的干燥效率。超聲波在輔助果蔬物料滲透脫水、真空冷凍干燥、紅外干燥等領域都得到了很好的應用。

3)基于微波對水的吸收和超聲波對熱空氣流和液體的依賴,在超聲波輔助微波干燥的研究較少。目前研發設計的微波超聲波組合干燥通過不銹鋼板和水槽的有效結合實現了超聲波和微波的耦合。超聲波和微波組合干燥的效果,超聲波的傳遞效率和利用效率是今后研究超聲波微波組合干燥的重點任務。

[1]從柳.果蔬脫水新技術攻克行業難題[J].農產品加工,2013(2):73

[2]Wang R,Zhang M,Mujumdar A S.Effect of food ingredient on microwave freeze drying of instant vegetable soup[J].LWT-Food Science and Technology,2010,43(7):1144-1150

[3]Krokida MK,Maroulis ZB,Saravacos GD.The effect of the method of drying on the colour of dehydrated products[J].Int J Food Sci Tech,2010,36(1):53-59

[4]Zheng X-Z,Liu C-H,Chen Z-Y,et al.Effect of Drying Conditions on the Texture and Taste Characteristics of Rough Rice[J].Drying Technol,2011,29(11):1297-1305

[5]Sabarez H,Gallego-Juarez J,Riera E.Ultrasonic-assisted convective drying of apple slices[J].Drying Technol,2012,30(9):989-997

[6]Gao K,Zhou L,Bi J,et al.Research on the Non-Enzymatic Browning Reactions in Model Systems Based on Apple Slices Dried by Instant Controlled Pressure Drop Drying (DIC)[J].Drying Technol,2017,26(7):877-886

[7]Jiang H,Zhang M,Mujumdar AS.Microwave Freeze-Drying Characteristics of Banana Crisps[J].Drying Technol,2010,28(12):1377-1384

[8]張嬋,鄭爽英.超聲空化效應及其應用[J].水資源與水工程學報,2009,20(1):136-138

[9]程新峰,張慜,朱玉鋼,等.低頻超聲波強化冷凍機理及其在食品加工中的應用[J].食品與發酵工業,2015,41(12):248-255

[10]Garcia-Noguera J,Oliveira FIP,Weller CL,et al.Effect of ultrasonic and osmotic dehydration pre-treatments on the colour of freeze dried strawberries[J].Journal of Food Science&Technology,2014,51(9):2222-2227

[11]Cao X,Zhang M,Mujumdar AS,et al.Effects of ultrasonic pretreatments on quality,energy consumption and sterilization of barley grass in freeze drying[J].Ultrason Sonochem,2017,6(12):324-334

[12]Zhang M,Tang J,Mujumdar AS,et al.Trends in microwave-related drying of fruits and vegetables.Trends Food Sci.Technol,2006,17(10):524-534

[13]朱德泉,王繼先,錢良存,等.獼猴桃切片微波真空干燥工藝參數的優化[J].農業工程學報,2009,25(3):248-252

[14]Kowalski SJ,Mierzwa D.Hybrid Drying of Red Bell Pepper:Energy and Quality Issues[J].Drying Technol,2011,29(10):1195-1203

[15]曹有福,韓清華,李樹君,等.微波真空冷凍干燥裝置設計與試驗[J].農業機械學報,2010,41(7):105-108

[16]Jiang H,Zhang M,Liu Y,et al.The energy consumption and color analysis of freeze/microwave freeze banana chips[J].Food Bioprod.Process,2013,91(4):464-472

[17]韓清華,謝時軍,李樹君,等.多饋源熱風微波流態化干燥試驗臺[J].農業機械學報,2014,45(2):210-214

[18]Feng H,Tang J.Microwave finish drying of diced apples in a spouted bed[J].Food Sci,1998,63(4):679-683

[19]Feng H,Tang J,Cavalieri R.Combined microwave and spouted bed drying of diced apples:effect of drying conditions on drying kinetics and product temperature[J].Drying Technol,1999,17(10):1981-1998

[20]Wang Y,Zhang M,Mujumdar AS,et al.Study of drying uniformity in pulsed spouted microwave–vacuum drying of stem lettuce slices with regard to product quality[J].Drying Technol,2013,31(1):91-101

[21]Mothibe KJ,Wang C-Y,Mujumdar AS,et al.Microwave-Assisted Pulse-Spouted Vacuum Drying of Apple Cubes[J].Drying Technol,2014,32(15):1762-1768

[22]Su Y,Zhang M,Mujumdar AS.Recent Developments in Smart Drying Technology[J].Drying Technol,2015,33(3):260-276

[23]de Sarabia ER-F,Gallego-Juárez J,Rodríguez-Corral G,et al.Application of high-power ultrasound for drying vegetables[C].19th International Congress on Acoustic,2007

[24]Gamboa-Santos J,Montilla A,Cárcel JA,et al.Air-borne ultrasound application in the convective drying of strawberry[J].J Food Eng,2014,128:132-139

[25]羅登林,徐寶成,劉建學.超聲波聯合熱風干燥香菇片試驗研究[J].農業機械學報,2013,44(11):185-189

[26]Garcia-Perez JV,Puig A,Carcel JA,et al.Enhancement of Water Transport and Microstructural Changes Induced by High-Intensity Ultrasound Application on Orange Peel Drying[J].Food&Bioprocess Technology,2012,5(6):2256-2265

[27]嚴小輝,余小林,胡卓炎,等.超聲預處理對半干型荔枝干干燥時間的影響[J].農業工程學報,2011,27(3):351-356

[28]劉云宏,孫悅,王樂顏,等.超聲波強化熱風干燥梨片的干燥特性[J].食品科學,2015,36(9):1-6

[29]Nowacka M,Wiktor A,M,et al.Drying of ultrasound pretreated apple and its selected physical properties[J].J Food Eng,2012,113(3):427-433

[30]周新麗,滕蕓,戴澄.超聲波平板冷凍提高胡蘿卜凍干速率[J].農業工程學報,2017,33(1):256-261

[31]Sch?ssler K,J?ger H,Knorr D.Novel contact ultrasound system for the accelerated freeze-drying of vegetables[J].Innovative Food Science&Emerging Technologies,2012,16:113-120

[32]陳文敏,彭星星,馬婷,等.超聲處理對中短波紅外干燥紅棗時間及品質的影響[J].食品科學,2015,36(8):74-80

[33]García-Pérez J,Cárcel J,De la Fuente-Blanco S,et al.Ultrasonic drying of foodstuff in a fluidized bed[J]Parametric study Ultra,2006,44:e539-e543

[34]Clemente G,Sanjuán N,Cárcel JA,et al.Influence of Temperature,Air Velocity,and Ultrasound Application on Drying Kinetics of Grape Seeds[J].Drying Technol,2014,32(1):68-76

[35]Horuz E,Jaafar HJ,Maskan M.Ultrasonication as pretreatment for drying of tomato slices in a hot air–microwave hybrid oven[J].Drying Technol,2016,35(7):849-859

[36]Kowalski SJ,Paw?owski A.Intensification of apple drying due to ultrasound enhancement[J].J Food Eng,2015,156:1-9

[37]Dadan M,Rybak K,Wiktor A,et al.Selected chemical composition changes in microwave-convective dried parsley leaves affected by ultrasound and steaming pre-treatments-an optimization approach[J].Food Chem,2017,63(3):227-233

[38]Zhao Y,Wang W,Zheng B,et al.Mathematical Modeling and Influence of Ultrasonic Pretreatment on Microwave Vacuum Drying Kinetics of Lotus(Gaertn.)Seeds[J].Drying Technol,2016,110(12):407-421

[39]Sledz M,Wiktor A,Nowacka M,et al.Drying Kinetics,Microstructure and Antioxidant Properties of Basil Treated by Ultrasound[J].J Food Process Eng,2015,70(1):e12271