非線性減振槽在不同排布方式下抑制深孔鏜削顫振的研究*

郭嘉瑞 關世璽 孟凡沖 賈 凱 常 晶

(中北大學機電工程學院,山西 太原 030051)

隨著機械加工制造業的不斷發展,現如今各個領域對深孔的加工精度要求越來越高,加工條件要求越來越苛刻,如航空宇航制造業、汽車產業、石油、兵器、煤礦等,然而,深孔鏜削過程中的顫振會降低加工零部件的精度無法達到設計要求。實際加工中,深孔刀具系統受到切削液流體力及切削力波動等多種因素的作用,如何在保證加工正常運行的條件下,實時有效地控制刀具系統的動態行為,從而確保被加工孔的精度已成為深孔鏜削研究的熱點和關鍵問題[1-2]。因此,研究如何有效地抑制甚至消除鏜削加工過程中的振動是十分有必要的。

鏜桿顫振的振幅和頻率取決于鏜桿的靜剛度和動剛度。目前,在國內外,對深孔加工過程中的顫振控制,研究人員做了大量的研究工作,在國內,研究人員提出了多種鏜桿減振方案,例如秦柏[3]采用虛擬樣機技術對內置式動力減振鏜桿進行運動特性分析和結構優化,為各種減振鏜桿的研發提供指導;馬天宇[4]針對長徑比較大的減振鏜桿進行了設計,以細長懸臂桿代替鏜桿,將吸振器裝置于最長懸伸處,利用 ADAMS 研究減振鏜桿的振動特性。在國外,BATZER[5]等通過將刀具和工件均簡化成剛性體的單自由度數學模型來分析刀具的動態行為, MEHRABADI[6]等在鉆桿動態行為分析中考慮了阻尼和質量偏心的影響,討論了刀具軸心動態運行軌跡的穩定性對孔加工質量的影響。瑞典山特維克公司[7]在鏜桿的內部增加內置減振器對其進行鏜桿減振等設計方案。

針對深孔內螺旋槽鏜削過程中的顫振問題,提出了優化鏜桿結構的阻尼減振方法,通過研究發現切削液流經開設非線性減振槽的阻尼通道,鏜刀系統的整體阻尼性能得到提高,鏜刀振動產生的能量得以消耗,最終達到減振的效果。然而考慮到鏜桿的強度、剛度以及加工工藝性,合理地排布非線性減振槽,使鏜刀系統輸出的阻尼性能更好 ,鏜桿減振效果更優。

1 雙鏜桿刀體結構與減振原理分析

非線性(x2=2py)減振槽雙鏜桿鏜刀系統的結構示意圖如圖1所示。該鏜刀系統的調刀機構是通過三爪卡盤的卡爪徑向伸縮來實現刀體伸縮功能。具體工作原理:推動分度環2和端蓋1,使端蓋內孔鍵槽與傳動軸10外圓花鍵嚙合;每次進退刀時,順時針/逆時針旋轉分度環2和端蓋1,使傳動軸10正/反向轉動,通過健連接帶動錐齒輪9正/反向轉動,同時錐齒輪9端面的阿基米德螺旋槽也實現正/反向轉動,因而,與阿基米德螺旋槽嚙合的刀頭4自動實現徑向伸縮。

雙鏜桿的內外鏜桿通過授油器7連接形成環形間隙的流場域,其中在內鏜桿外表面開設一系列非線性減振槽,深孔鏜削時,在外來激勵的作用下,切削液流經具有非線性減振槽的環形阻尼通道,由于沿程壓力損失及非線性減振槽處的局部壓力損失導致壓力大幅度降低,然而切削液流經減振槽處,截留面積增大,流體膨脹,速度降低,并且形成渦流,耗散能量,從而使流體的阻尼力增大,因此具有非線性減振槽的阻尼通道比間隙環形阻尼通道輸出的阻尼性能好,大大消耗了鏜桿產生的振動能量,減小其振動幅值,從而改善了系統的動態性能。

鏜桿的彎曲程度以及顫振的幅值和頻率主要取決于鏜桿的靜剛度和動剛度。因此考慮到鏜桿的強度、剛度以及加工工藝性,合理地優化雙鏜桿的結構設計即優化非線性減振槽的排布對鏜桿減振研究是十分必要的。

非線性減振槽不同的排布方式影響著流體的流動分力、旋渦生成與脫落以及旋渦間相互干擾,其流動形態和流動特征受非線性減振槽排布的影響[8]。因此,不同排布的非線性減振槽環形阻尼通道影響著阻力系數以及輸出阻尼力的大小。合理地優化雙鏜桿結構增大阻尼力的輸出,提高鏜桿減振的效果,提出了3種排布方式:螺旋排布、交錯排布以及軸向直列排布,其內鏜桿的周向為3個減振槽均列分布,取鏜桿部分三維結構,示意圖如圖2所示,通過仿真結果對比分析非線性減振槽的3種不同排布方式,選出最優的排布方式,達到最優的減振效果。

2 顫振產生的機理及動態切削力分析

深孔鏜削加工過程中,由于切削層及其被加工表面產生彈性與塑形變形等問題,使鏜削時工件加工表面上產生振紋,由于振紋產生,導致了相鄰鏜削過程中切削厚度發生變化,刀具切削力和振動相位差也隨之發生變化,從而產生顫振[9]。如圖3所示,鏜削時相鄰的刀具鏜削軌跡圖。

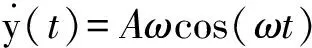

設圖中相鄰的兩次刀具軌跡為y(t0)、y(t),相鄰兩軌跡之間的距離為S0,設瞬時切削厚度為S(t)。即:

y(t)=Asin(ωt)

(1)

(2)

則在y方向上,上一次切削軌跡為

y(t0)=y(t-T)-S0=Asin(ωt-α)-S0

(3)

式(3)中T為旋轉周期。

設α為相鄰兩軌跡的相位差,即:

α=Tω

(4)

又因為瞬時切削厚度為

S(t)=y(t)-y(t0)

(5)

將式(1)、(3)代入式(5)得:

(6)

將式(1)、(2)代入式(6)得:

(7)

因此,

(8)

則動態切削力為

(9)

式中:b為切削寬度;kd為切削寬度系數。

3 鏜刀系統動力學分析

深孔鏜削加工過程中,鏜刀系統發生振動,在振動系統初期,瞬態振動和穩態振動是并存的,由于阻尼的存在,瞬態振動很快被衰減掉,最終趨于穩態振動,穩態振動是有阻尼受迫振動的穩定運動。

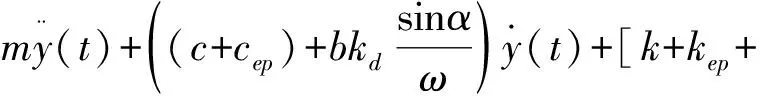

因此,鏜刀系統通過切削液產生的粘性阻尼能削弱系統產生的振動,提高鏜刀系統的動態性能。建立鏜刀系統動力學模型如圖4所示。

其中kep、cep為阻尼液等效剛度、等效阻尼;k、c為機床固有剛度、阻尼。

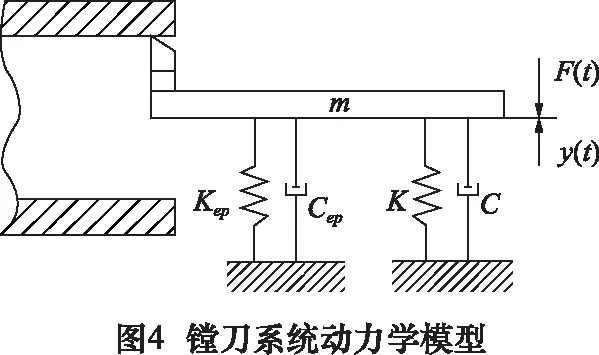

由動力學模型得系統動力學方程:

(10)

將式(9)代入式(10)得:

(11)

(12)

(13)

其中:ωn為固有頻率;ζ為粘性阻尼系數或阻尼比[10]。

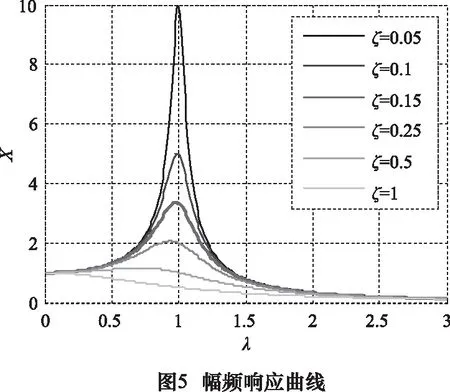

令X=B/B0,λ=ω/ωn,以振幅比X為縱坐標,頻率比λ為橫坐標,以阻尼比ζ為參變量,通過MATLAB軟件仿真得到幅頻響應曲線,如圖5所示。

隨著ω增大,B也迅速增大,當ω→ωn或λ→1時,振幅B急劇增大并達到最大值產生共振。在共振區附近,振幅的大小取決于鏜刀系統的阻尼大小,阻尼越小共振越嚴重,因此,提高鏜刀系統的阻尼可以避免產生共振。

由幅頻響應曲線直觀地顯示了阻尼對振幅的影響,阻尼增大可以有效地減小振動幅值。由圖5可知,當ζ<0.5時,阻尼大即使受迫振動不能停息,但卻使振幅減小,振動得以衰減趨于穩定。當阻尼足夠大時,共振不再發生,振動維持在一個較小的振幅上,達到減振的效果。從上述分析得出,增大鏜刀系統輸出的阻尼可以避免共振發生,有效地抑制振動,達到減振的目的。

因此,雙鏜桿的內鏜桿表面非線性減振槽的排布不僅影響鏜刀系統固有頻率,還影響著切削液輸出的阻尼大小,進而影響著鏜刀系統的動態性能。

4 基于Fluent軟件對3種不同排布的非線性減振槽環形間隙內流場域進行仿真

切削液為粘性流體,在內鏜桿表面開設的非線性減振槽排布方式不同,其切削液流經時,旋渦的生成與脫落、旋渦間的相互干擾以及流動形態和流動特征都受減振槽排布的影響,流體分離以及渦流的生成與脫落等耗散能量,進而影響切削液通過流場域時所輸出的阻尼性能。

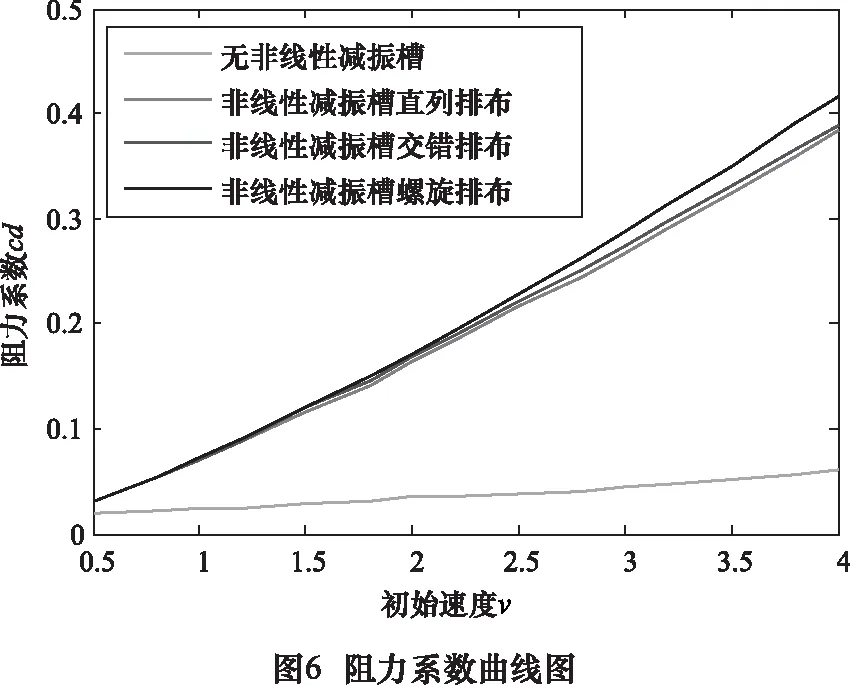

因此,運用Fluent軟件仿真模擬開設有螺旋排布、交錯排布以及直列排布的非線性減振槽的3個流場域,通過改變其入口速度參數,運用Fluent仿真軟件監測流體產生的阻力系數[11],最后運用MATLAB進行數據處理,繪制出阻力系數曲線圖,如圖6所示。

根據圖6得出,螺旋排布、交錯排布以及直列排布的非線性減振槽流場域的阻力系數明顯大于普通間隙流場域的阻力系數。即開設非線性減振槽可以增大切削液輸出阻尼的效果,其中螺旋排布的非線性減振槽阻尼效果更好,根據幅頻響應曲線知,切削液流經螺旋排布的非線性減振槽時增大了鏜刀系統輸出的阻尼,能有效避免共振的發生,減小振動幅值,有效地抑制了振動,達到了減振的目的,使深孔鏜削過程中,鏜刀系統趨于穩定。

通過仿真分析得出,流場域結構的變化導致阻力系數發生改變,其呈增大趨勢,加速了能量的消耗以及阻尼力的輸出,進而使振動衰弱,改善了鏜刀系統的動態性能。螺旋排布的非線性減振槽結構相比三角形減振槽、梯形減振槽以及矩形減振槽等,工藝性更好,同時也避免了應力集中等問題。

5 Simulink仿真計算與分析

運用Simulink對其動力學模型進行仿真分析,結合工程實際應用數據用Simulink軟件求解動力學方程,對比分析無非線性減振槽的雙鏜桿結構和螺旋排布、交錯排布以及直列排布的非線性減振槽雙鏜桿結構減振的效果,仿真得出振動時域圖,如圖7所示。

根據振動時域圖可知,3種不同排布的非線性減振槽的鏜刀系統的動態性能明顯優于沒有開設非線性減振槽的鏜刀系統,其振動比沒有開設非線性減振槽的鏜刀系統的振動波形平緩得多,其中螺旋排布方式

相比其他兩種排布方式,動態性能更好,振動波形更加平緩,其減振效果更加明顯。因此,切削液流經螺旋排布的非線性減振槽產生的阻尼能更好地抑制鏜刀系統的振動,具有很好的減振效果,減振效果更優。

6 結語

(1)通過Fluent軟件對螺旋排布、交錯排布以及直列排布的非線性減振槽的雙鏜桿結構進行流體仿真,得出切削液流經螺旋排布的非線性減振槽處,阻力系數明顯增大,輸出的阻尼效果更好。

(2)運用Simulink對其動力學模型進行仿真,得出切削液流經3種不同排布的非線性減振槽時能改變鏜桿顫振響應譜峰值的頻率和幅值,達到抑制深孔鏜削過程中顫振的目的,其中螺旋排布的非線性減振槽雙鏜桿結構減振效果更好,動態性能更加平穩.

(3)螺旋排布的非線性減振槽雙鏜桿結構運用到實際工程中,結構工藝性更好,同時對深孔機床刀具減振研究也具有一定的價值。

[1] 朱林,王世清,劉戰峰,等.深孔鉆削穩定性研究及應用[J].機械工程學報,1998,34(3):101-106.

[2] 李言,孔令飛.振動切削深孔加工初始偏差對孔直線度誤差的影響[J].機械工程學報,2012,48(13):167-173.

[3] 秦柏,邵俊鵬.重型數控機床深孔加工動力減振鏜桿的設計與仿真[J].哈爾濱理工大學學報,2006,11(1):140-141.

[4] 馬天宇.減振鏜桿結構設計及仿真分析[D]. 哈爾濱:哈爾濱理工大學,2013.

[5] Batzer S, Gouskov A, Vornov S. Modeling vibratory drilling dynamics[J].ASME,Journal of Vibration andAcoustics, 2001,123:635-644.

[6] Mehrabadi I M, Nouri M, Madoliat R. Investigating chatter vibration in deep drilling, including process damping and the gyroscopic effect [J]. International Journal of Machine Tools and Manufacture, 2009,49(12-13):939-946.

[7] 胡李波,王民,李剛.動力減振鏜桿的減振性能研究[J]. 機械設計與制造,2009(1):131-133.

[8] 陳文曲.二維串并列圓柱繞流與渦致振動研究[D]. 杭州:浙江大學,2005.

[9]趙如意,關世璽.電流變液減振器在抑制深孔切削顫振上的研究[J].制造技術與機床,2010(10):73-76.

[10] 蘇令,劉向鋒,劉瑩. 淺槽環瓣型浮動環密封的動態特性分析[J]. 潤滑與密封,2007,32(1):106-107.

[11] 孫小庚.二維凹槽內加機翼減阻效果的數值分析[D].武漢:武漢理工大學,2009.