自動化焊鉗垂直度檢測輔具在汽車工業焊裝生產線的應用

王成明

奇瑞汽車股份有限公司 安徽省蕪湖市 241009

1 引言

隨著汽車行業的不斷發展、技術在不斷的創新,加上消費者對汽車產品的要求越來越高,使得汽車行業內的競爭也正變得越來越激烈。為了獲得消費者的認可、提高市場占有率,各汽車企業都在不斷的通過提高自己的技術能力來提升自己的競爭力。

眾所周知,焊裝生產線對于整個汽車白車身的外觀匹配及白車身質量、總裝裝配等有至關重要的影響。而在焊裝生產線,車型較多,設備復雜,成本投入較高。為了節約成本、減少生產投入場地,目前很多車企焊裝車間均采用多款車型共線生產的方式——柔性化生產。而在柔性化生產的過程中,焊點質量尤其重要,人工輸入焊點軌跡,焊鉗的垂直度經常存在偏差,這個時候,一種焊裝自動化焊鉗垂直度檢測輔具,能保證在精準的輸入焊鉗軌跡,保證焊點質量,滿足生產。

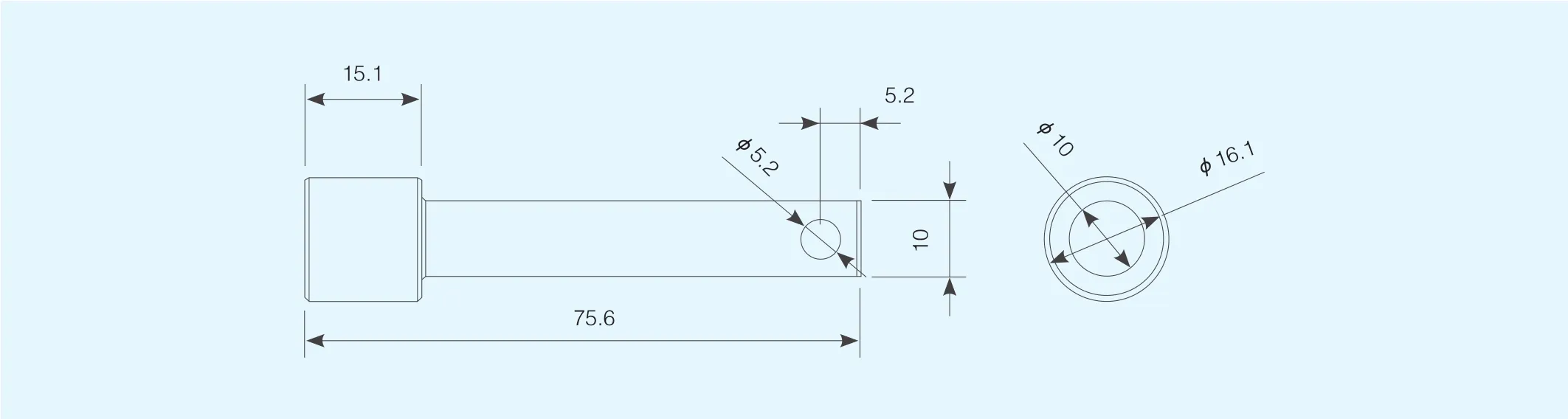

根據人機工程學原理分析,檢測輔具高度75.6mm、寬度10-16.1mm最適宜。焊接操作過程中,這種垂直度輔具體積小、重量輕、方便攜帶,不會阻礙員工焊鉗操作及取、放零件。目前焊裝自動化線焊點軌跡需要人工輸入,焊鉗的垂直度也是通過人工目測,目測的結果經常有10°左右甚至更多偏差,導致焊鉗與板件之間不垂直、焊點扭曲、零件外觀缺陷、白車身質量缺陷等一系列問題,給公司造成成本損失。因此,提供一種新型的焊裝輔具是現有技術需要解決的問題。

2 自動化焊鉗垂直度檢測輔具簡介

本方案所要解決的技術問題是,提供一種種焊裝自動化焊鉗垂直度檢測輔具的新方案,以達到在對焊裝自動化線焊點軌跡輸入的時候能夠方便快捷的輸入,且輔具不會對焊接操作造成干涉影響的目的。

為解決上述技術問題,本發明專利的技術方案是,一種焊裝自動化焊鉗垂直度檢測輔具,其特征在于:體積小、重量輕、方便攜帶、耐腐蝕、耐高溫等。所述的自動化焊鉗垂直度檢測輔具底部設有檢測棒基座通過吸鐵垂直連接到板件上,大大降低了工人的操作強度。

本方案涉及制造行業工裝夾具輔具領域,更具體地說是涉及焊接自動化焊鉗垂直度檢測設計,滿足行業作業要求,對焊接本身是一次技術的革新,推動傳統自動化焊鉗的優化,實現焊接焊點質量提高且操作起來更簡單,安全可靠,維護方便,柔韌性好,使用壽命長。

3 自動化焊鉗垂直度檢測輔具工藝設計

3.1 本方案的實現過程

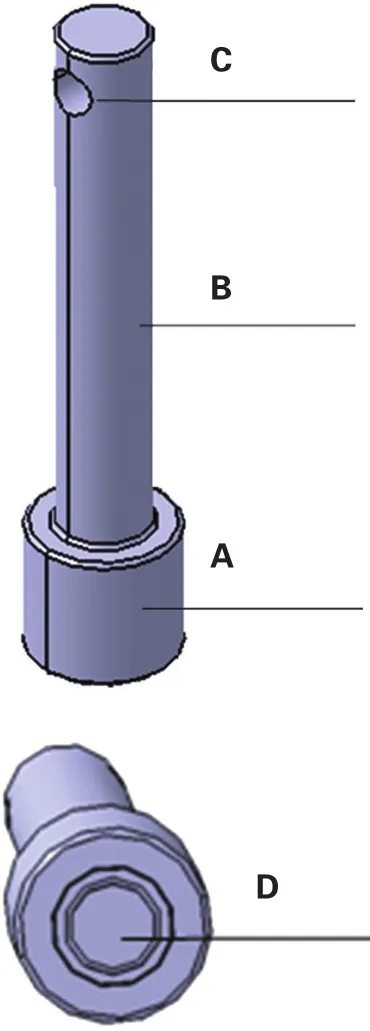

自動化焊鉗垂直度檢測輔具是通過底部的吸鐵與車身板件垂直吸附來實現輔助作用。本發明專利的結構如圖1所示,結構上設有檢測棒基座(A)、手持桿(B)、攜帶孔(C),從而實現焊鉗垂直度檢測。其中檢測棒基座(A)底部有一個直徑10mm的吸鐵石(D),如圖2所示:檢測棒基座(A)、手持桿(B)、攜帶孔(C)、吸鐵石(D);其中,檢測棒基座底部有一個直徑10mm的吸鐵石,將檢測棒基座(A)與車身板件垂直連接在一起。

圖1

圖2:本方案的現場工作示意圖。

3.2 本方案的工作過程

檢測棒基座(A)通過底部吸鐵石(D)與板件連接固定在一起如圖2所示,進而使得檢測棒與車身板件垂直,從而實現輔助焊鉗能精確與板件垂直,精準的輸入焊點軌跡,保證焊接質量。

3.3 本方案的正視圖和右視圖

上面結合附圖對本方案進行了示例性描述,顯然本方案具體實現起來非常便捷,只要采用了本方案的方法構思和技術方案進行的各種改進,或未改進直接應用于其它場合的,均在本方案的保護范圍之內。

4 自動化焊鉗垂直度檢測輔具工藝優點

本結構具有以下優點:(1)體積小,成本低;(2)重量輕,方便攜帶;(3)耐熱、耐腐蝕。隨現代車型的增多,受控于場地面積及成本的限制,為不影響車型切換生產及員工焊接操作,本方案將對焊裝自動化實際生產具有重要意義。

圖2 現場工作示意圖

5 結語

與傳統的輔具相比,本方案結構簡單、輕便,一定程度上增大了員工操作的便利性,避免了焊接作業過程中與輔具的干涉,保證了焊接質量同時,也降低了員工勞動強度。且成本也低,避免了板件及焊鉗配件磕碰變形帶來的更大損失,因此,本方案具有很重要的實際意義。

圖3 正視圖和右視圖