自動化定尺系統在鋼鐵廠的應用

廣東韶鋼松山股份有限公司 石 勇

一、設備功能簡述及主要技術參數

自動化定尺系統位于韶關鋼鐵廠精整線定尺剪之后,輸出輥道上方。主要由驅動裝置、蝸輪傳動裝置、車體裝配、擋板升降裝置、定尺系統機架裝配組成。該自動化定尺系統的鋼板定尺長度設定范圍4.5m~18m,鋼板的移送距離及速度控制由原定尺剪機組電控系統通過操控測長輥、剪前輸入輥道、擺動輥道、輸出輥道等實現。

自動化定尺系統的用途是通過定尺擋板、定尺小車和絕對值編碼器的定位,對鋼板長度進行精確測量,配合定尺剪實現對鋼板進行定尺剪切的功能。

主電機驅動定尺小車在軌道上移動,車體外編碼器檢測小車移動的位移,編碼器發信號,電機停止轉動,小車停止移動時擋板和定尺剪下剪刃之間的距離即為鋼板的定尺長度。定尺小車移動的前、后極限位置由接近開關檢測,擋板提升至上極限位置及下降至下極限位置均由接近開關檢測。

2臺液壓制動器同時開啟或關閉。定尺小車停止移動時提前將傳動電機減速,使小車緩慢停下來。鋼板接近定尺機的升降擋板時將提前將輸送輥道的電機減速,鋼板逐漸低速接近并保證接觸到升降擋板。

主要技術參數:定尺長度4500~18000 mm,移動行程 13500 mm,移動速度 0~1.3 m/s。

二、自動化定尺系統與定尺剪協同工作過程簡述

1)自動化定尺系統電控程序按設定的定尺范圍,將定尺小車平穩、精確移動到位,放下升降擋板;

2)原定尺剪電控系統同步控制剪前輸送輥道、剪后擺動輥道、輸出輥道等,使鋼板準確、平穩地緊貼在升降擋板前面(有觸點信號反饋,需操作工視頻再次確認);由定尺剪壓緊缸壓緊鋼板,啟動定尺剪完成一次定尺剪切動作;

3)自動化定尺系統電控程序抬起定尺擋板;(自動化定尺系統完成一次定尺動作)

4)原定尺剪電控系統控制剪后擺動輥道、輸出輥道送走鋼板;

5)自動化定尺系統電控程序再次放下定尺擋板;

6)原定尺剪電控系統再次送板進行下一次剪切動作;

7)重復以上定尺步驟,直到整塊鋼板完成定尺剪切。

三、畫面布局

(一)定尺機主畫面

選擇“Fix Length Setup”進入定尺機畫面,

(二)定尺剪主畫面中 更新自動化定尺系統部分

(三)自動化定尺系統狀態

(1)自動化定尺系統限位狀態

1、Car Braker:

●表示自動化定尺系統主車報閘打開

●表示自動化定尺系統主車報閘沒有打開

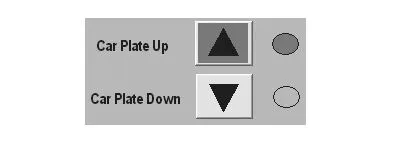

2、Car Plate Up:

●表示自動化定尺系統擋板上升到位

●表示自動化定尺系統擋板沒有上升到位

3、Car Plate Down:

●表示自動化定尺系統擋板下降到位

●表示自動化定尺系統擋板沒有下降到位

4、Plate On Location:

●在擋板下降到位時,表示有鋼板頂到自動化定尺系統擋板

●表示沒有鋼板在擋板下降到位時頂到自動化定尺系統擋板

5、West Slow:

●自動化定尺系統小車向西行到達減速位

●自動化定尺系統小車向西行沒有到達減速位

6、West Stop:

●自動化定尺系統小車向西行到達停止位

●自動化定尺系統小車向西行沒有到達停止位

7、East Slow:

●自動化定尺系統小車向東行到達減速位

●自動化定尺系統小車向東行沒有到達減速位

8、East Stop:

●自動化定尺系統小車向東行到達停止位

●自動化定尺系統小車向東行沒有到達停止位

四、操作

(一)自動化定尺系統檢修模式

轉換開關選擇中間位即為檢修模式

1)所有制動器處于制動狀態;

2)電機處于斷電狀態;

3)擋板保持當前狀態;

(二)自動化定尺系統機旁操作模式

轉換開關選擇機旁模式

(三)自動化定尺系統集中操作模式

轉換開關選擇集中模式:

自動化定尺系統傳動選擇合閘/分閘

選擇“Set”彈出以下畫面,選擇ON/OFF來實現合閘/分閘

1)自動化定尺系統小車點動

可以選擇向西點動或者向東點動。

2)擋板控制

3)自動化定尺系統設定位置

定尺機實際位置=“定尺長度+補償量”

補償量允許的輸入范圍是-0.020~0.020(mm)

定尺長度(手動設定值)

手動修改設定數值后,選擇“SET”確認所修改數值。

定尺長度在“SET”為綠色時為手動設定長度,“SET”為灰色時為自動設定長度。

定尺選擇自動時,即:

1)自動化定尺系統電控程序按設定的定尺范圍,將定尺小車平穩、精確移動到位,放下升降擋板;

2)原定尺剪電控系統同步控制剪前輸送輥道、剪后擺動輥道、輸出輥道等,使鋼板準確、平穩地緊貼在升降擋板前面(有觸點信號反饋,需操作工視頻再次確認);由定尺剪壓緊缸壓緊鋼板,啟動定尺剪完成一次定尺剪切動作;

3)自動化定尺系統電控程序抬起定尺擋板;(自動化定尺系統完成一次定尺動作,移動到下一次定尺位置)

4)原定尺剪電控系統控制剪后擺動輥道、輸出輥道送走鋼板;

5)當模擬坯離開定尺機輸出輥道時,自動化定尺系統電控程序再次放下定尺擋板;

6)原定尺剪電控系統再次送板進行下一次剪切動作;

7)重復以上定尺步驟,直到整塊鋼板完成定尺剪切。

(四)聯鎖要求

1)定尺小車移動前,升降擋板必須抬起到上限位;2臺液壓制動器均打開到位;

2)小車停車后,2臺液壓制動器同時關閉;

3)降下升降擋板前,2臺液壓制動器同時關閉;

4)按小車定位、輥道送板的距離與速度比較耗時長短,預計算能滿足定尺小車提前到位并降下定尺擋板的條件,才允許原定尺剪電控系統控制剪切區各輥道同步送板;(外部輸出:允許送板信號)

5)由原定尺剪電控系統控制送板開始,直到壓緊缸壓緊鋼板期間,禁止移動定尺小車。(外部輸入:送板信號、壓緊信號)

6)定尺剪啟動主電機剪板時,應抬起定尺擋板(發出氣缸伸出指令,不用檢查接近開關狀態)。(外部輸入:定尺剪主電機通電信號)

7)定尺剪啟動主電機剪板完成,抬起定尺擋板到位后,才允許剪后擺動輥道、輸出輥道送板。(外部輸出:允許送板信號)

(五)位置標定

在自動化定尺系統進行檢修或調整后,需要對定尺小車位置重新進行標定;

標定方式為手動標定。手動標定精度高,但耗時較長。

手動標定的過程描述:

1)選擇一塊厚度大于30mm、板形較好的鋼板作為標定板;

2)自動化定尺系統的升降擋板抬起至上極限位,電機驅動定尺小車移動,使小車停止在絕對值編碼器“定尺長度+標定補償量”的位置(例如:距離下剪刃線6000mm定尺+20mm處),定尺小車停止移動時需提前將傳動電機減速,使小車緩慢停下來;

3)自動化定尺系統的升降擋板擺動降至下極限位;

4)原定尺剪電控系統同步控制剪前輸送輥道、剪后擺動輥道、輸出輥道等,按“定尺長度+送板補償量”送板(例如:送板6000+50mm),當標定板接近擋板時需提前將各組輥道的電機減速,使標定板準確、平穩地緊貼在升降擋板前端面(需操作工視頻再次確認);

5)由定尺剪壓緊缸壓緊鋼板,啟動定尺剪完成一次剪切動作;執行剪切動作的同時,升降擋板抬起;

6)原定尺剪電控系統控制剪后擺動輥道、輸出輥道送走鋼板;

7)標定板離線后進行人工復尺,記錄復尺結果;

8)根據復尺結果,并考慮各項誤差(標定補償量、鋼卷尺精度、人工誤差、標定板的平直度),進而標定編碼器數值;

9)標定完成后,需采用定尺板反復定尺至少兩次,進行標定確認。

注:長度補償量為考慮鋼板溫度差而導致的長度伸縮量,需要通過輥道鋼板測溫(DN15 FT01-02)檢測溫度,輸入到二級模型自動計算出定尺鋼板的長度放尺量。

補償公式:收縮量=溫度變化量(測溫-20℃)*鋼板長度(mm)*1.2*10e-5。

自動化定尺系統的應用大大降低了工業生產對人工勞動力的依賴,為企業智慧制造打下了堅實的基礎。

[1]天津電氣傳動設計研究所.電氣傳動自動化技術手冊[M].北京:機械工業出版社,2011.

[2]張景進.中厚板生產[M].北京:冶金工業出版社,2005.