澤城西安水電站面板堆石壩混凝土配合比參數設計

(山西澤城西安水電有限公司,山西 太原 030000)

1 基本情況

澤城西安水電站工程位于晉中市左權縣境內,樞紐位置距離左權縣城約35km,主要建筑物由混凝土面板堆石壩、泄洪洞、溢洪道等組成。根據地質調查結果,工程區內卵石混合土中含少量的中細砂層,含泥量較大,質量差,不能滿足工程要求,而粗骨石料的儲備較為豐富,有老虎巖和小南山兩個礫料廠。

根據設計院提交的初步設計報告及施工圖紙,澤城西安水電站水庫面板混凝土技術要求為:C25混凝土,抗滲等級W8,抗凍等級F200,骨料級配采用連續級配中的二級配。

2 試驗方案的初選及確定

2.1 材料初選

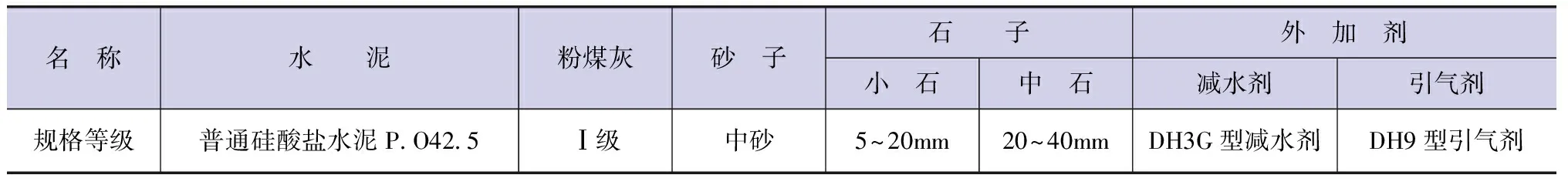

根據工程材料的分布情況及市場調查結果,主要原材料初選結果見表1。

表1 澤城西安水電站混凝土配合比用原材料及外加劑基本情況

為嚴格保障面板的抗裂性,在原外加劑基礎上增加聚丙烯纖維及防裂劑。

2.2 試驗方案

澤城西安大壩面板混凝土配合比設計方案如下:確定水膠比與抗壓強度曲線、減水劑最佳摻量、引氣劑最佳摻量,滿足混凝土的各項力學性能和耐久性能(包含混凝土抗凍、抗滲要求)。

配合比試驗設計按兩個階段進行規劃。第一階段內容為配合比試配。包括原材料檢測、水泥比選試驗、混凝土配合比試配拌和試驗、混凝土前期力學試驗、混凝土試件滿28天齡期之后進行的混凝土耐久性試驗、混凝土極限拉伸試驗、摻用防裂劑配合比試驗等項目,基本選定配合比參數。第二階段內容為混凝土配合比優化試驗,主要項目為混凝土強度試驗、混凝土極限拉伸試驗和混凝土耐久性試驗。

全過程共選擇配合比系列47組,200次凍融試驗32組。

3 面板混凝土配合比試驗結果比對及優化確定

a.第一階段根據擬定的試驗方案,選擇混凝土配合比的基本參數,在混凝土拌和試驗結果基礎上,采取調整和修正措施,確定混凝土配合比的各項基本參數。第一階段共進行29組成型試配,分拌和性能、強度試驗和耐久試驗三方面進行。成立質量專家研判小組,根據第一階段混凝土配合比設計的試驗結果,進一步縮小選擇范圍,確定混凝土配合比的水膠比變化范圍為0.35~0.41,用水量變化范圍在132~139kg/m3之間,粉煤灰慘量在20%為宜。

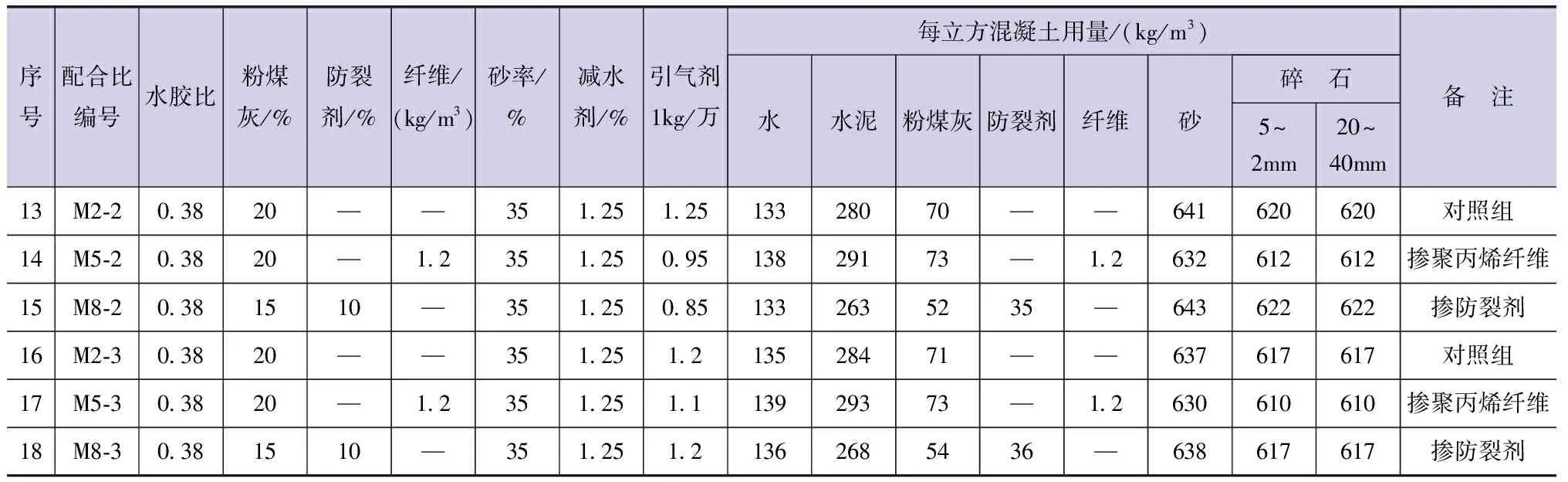

b.第二階段分組進行配合比試驗。其中M1~M9階段側重于確定外加劑慘合量試配。M2-1~M8-1系列以抗壓強度試驗為主,M2-2~M8-2系列、M2-3~M8-3系列側重于極限拉伸試驗和耐久性試驗項目。面板配合比參數設計見表2,強度試驗結果見表3。

表2 第二階段試驗的澤城面板配合比參數設計

續表

表3 第二階段試驗的澤城面板配合比強度試驗結果

從表4看出,M8-3為摻防裂劑的混凝土配合比組,其28d的抗壓強度為37.2MPa,28d的軸向抗拉強度達到3.83MPa,28d極限拉伸值達到117×10-6,28d的抗拉彈性模量為4.41×104MPa,結果較好,優于M2-3組和M8-3組。而M5-3采用的配合比參數為:水膠比0.38,砂率35%,減水劑摻量1.25%,混凝土引氣劑摻量為1.1kg/萬。

c.結合混凝土配合比拌和物試驗結果及強度試驗結果,選定推薦的混凝土配合比基本參數。其中水膠比確定為0.38,砂率確定為35%,混凝土減水劑的摻量為1.25%,混凝土引氣劑摻量為1.05~1.15kg/萬,粉煤灰摻量為15%~20%之間,聚丙烯纖維配比為1.2kg/m3,混凝土防裂劑配比為10%。當混凝土坍落度初值在5~7cm之間時,計算的混凝土單方用水量為133~139kg/m3之間;當混凝土坍落度初值在7~9cm之間時,計算的混凝土單方用水量為135~141kg/m3之間。

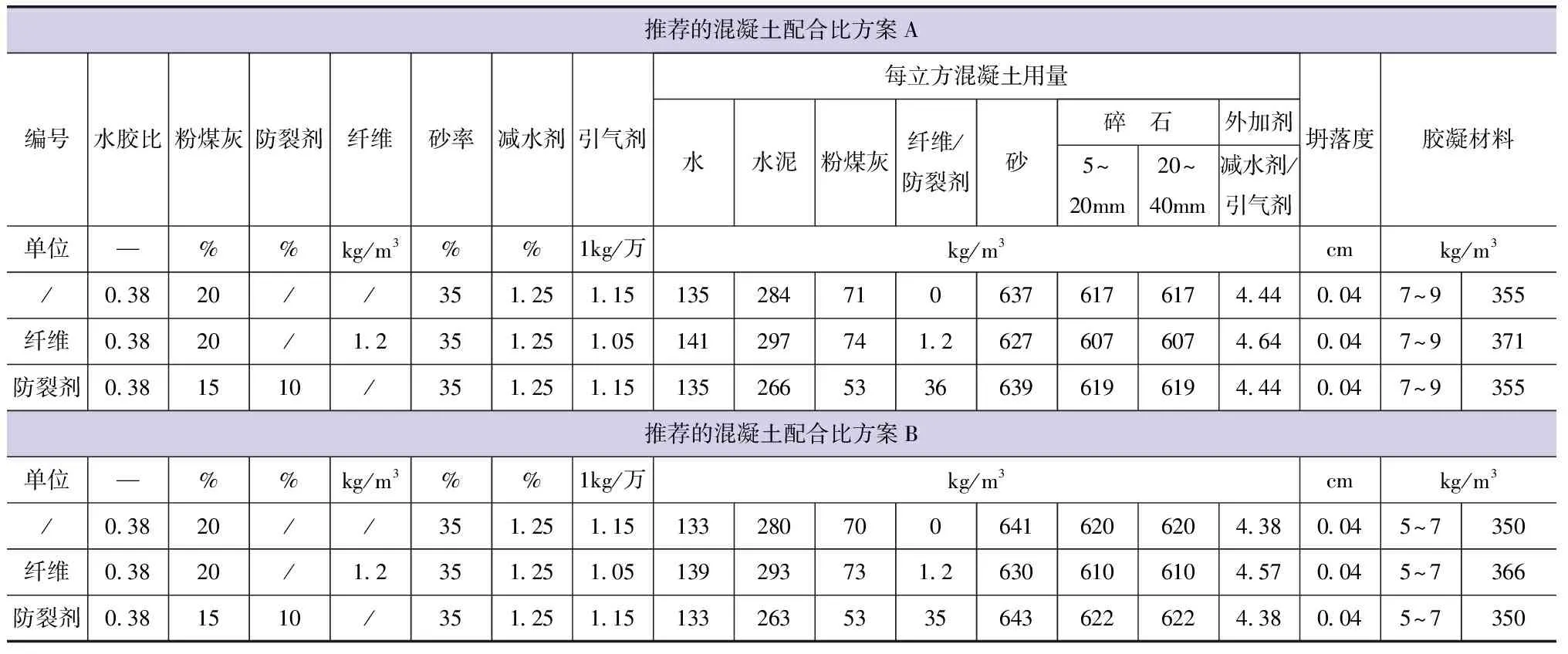

d.經進一步試驗優化及綜合研判,備選推薦混凝土配合比A和混凝土配合比B。其中方案A為滿足混凝土坍落度初值為7~9cm時所確定的參數值;方案B為滿足混凝土坍落度初值為5~7cm時推薦參數值。

表4 備選混凝土配合比方案A及B參數

4 實際施工效果

根據推薦的混凝土配合比,對工地進行現場測試,主要問題為混凝土拌和物含氣量不穩定,通過生產廠家的現場指導,基本解決了這一問題。在其他參數方面,包括混凝土的坍落度、用水量、砂率等基本參數符合工地施工的要求,不做調整。通過現場比試,方案B更滿足現場施工要求。同時,為保證混凝土各項性能的提高,在原試配用水量的基礎上進行微調,允許時用量適當下浮1~2kg/m3。為確保該方案成型,召集有關專家,召開了“混凝土配合比專家論證會”及“試驗結果研判會”,經質量專家研判小組打分確定方案B為最終的實施方案。

工程現已正式試蓄水試運行,在面板混凝土自澆筑工程后及運行過程中,共發現淺層裂縫8條,經系統分析及專家研判系由施工過程的質量控制不嚴而引起,基本達到了質量控制的目標。

5 面板混凝土施工注意事項

5.1 混凝土用砂石骨料

試驗用砂、石均為飽和面干狀態。參與配置混凝土的砂石骨料,應保證其品質達到規范要求,特別是要控制細骨料中的含泥量指標。在滿足標準規定的前提下,砂的含泥量宜控制在1.0%以下,碎石的含泥量宜控制在0.5%以下。

5.2 混凝土用粉煤灰

混凝土配合比對粉煤灰的品質好壞較為敏感,在混凝土配合比設計的試驗過程中,使用I級粉煤灰的混凝土拌和物性能和后期混凝土力學及耐久性能也明顯高于使用Ⅱ級粉煤灰的性能。建議現場拌和配置的混凝土所用粉煤灰宜采用I級標準。如果粉煤灰品質變動,則需重新調整參數并試驗確定。

5.3 外加劑

a. DH3G混凝土減水劑。DH3G混凝土減水劑為粉狀固體可以直接干摻使用,由于現場要求將DH3G減水劑配置成液體狀態使用,因此在使用之前,應按要求將干粉狀的減水劑配置成一定濃度的液體,待減水劑充分溶解均勻后再加入到拌和用水中。

b. DH9混凝土引氣劑。該減水劑需稀釋成溶液后使用。配置溶液時,考慮引氣劑摻量占比很小,所以配置濃度應嚴格控制并使之符合規范要求。

5.4 混凝土拌和時間

在實驗室進行的混凝土拌和試驗中,為充分發揮混凝土外加劑的效用,混凝土攪拌時間為200s。在現場拌和配置混凝土時可相應進行調整,以保證混凝土的工作性能。

5.5 含氣量指標檢測

為保證混凝土達到要求的抗凍性能指標,現場拌和配置的混凝土,應控制其含氣量在4%~6%之間,當現場檢測超過此范圍時,可根據實際情況調整混凝土引氣劑的摻量,以滿足混凝土含氣量在4%~6%之間。

5.6 拆模及養護

應將混凝土的拆模和養護作為一項重要工作予以要求。由于混凝土中摻有粉煤灰等摻合料,混凝土的早期強度較低,拆模時間可適當延長;混凝土的早期養護十分重要,否則更容易產生開裂。混凝土的養護時間應在保證28d的基礎上,盡可能延長至90d齡期的養護。

6 結 論

該工程作為山西面板堆石壩的試驗壩,在面板混凝土抗裂方面無任何經驗可以參考。通過分期分段試驗、逐層篩選優化、細部論證研究,確保了面板混凝土的各項指標滿足要求,防裂設計得到了充分保障。在后期運用中,面板裂縫處于正常統計水平,很好地匹配了試驗結果。