箱體自動焊接機床的研制

張良

(寧波技師學院,浙江寧波315032)

0 引言

某技工學校與某機械股份有限公司簽署校企合作協議,其中一項主要合作內容是學校為該公司研發一款箱體自動焊接機床,此專用機床主要為實現箱體類零件的自動焊接而設計,箱體厚度為3 mm,其外形尺寸為700 mm×500 mm×400 mm。該專用機床按年生產箱體2萬套設計,要求完成自動焊接機床的相關設計并實施首臺試制任務。

1 機床設計要求

自動焊接機床主要是通過控制焊槍夾頭、搖籃架、絲杠導軌等移動部件,在機床上實現相應的進給運動,控制焊槍對箱體類零件中的側邊進行自動焊接加工。通過整體機構設計,完成焊槍夾頭與箱體類零件相應的合成運動,以實現相應部位的焊接任務,且需保證加工完成后對箱體零件的焊接質量要求。同時,需要對設計完成的箱體自動焊接機床其主要零部件進行強度、剛度校核及誤差計算,從而提高該機床整體的設計質量,滿足使用壽命要求。

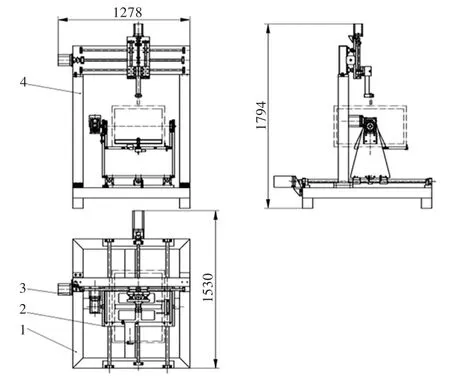

圖1 箱體自動焊接機床總裝圖

本課題作為某技工學校產學研合作項目,并進行了開題及評審立項。專門組建研發團隊,通過整體專用機床方案設計,并重點確定了如下內容:電動機的選擇(含底座電動機、橫梁電動機、焊槍夾頭電動機等)、導軌的選擇、絲杠的選擇(含底座絲杠、橫梁絲杠、焊槍立板絲杠)等,要求設計完成的箱體自動焊接機床動作準確可靠、迅速方便,保證加工完成后箱體的質量要求。

2 機床設計思路

2.1 自動焊接機床的整體結構設計

考慮到制作成本,本設計選用龍門架式結構,分為如下主要部分:底座,搖籃架,橫梁和立柱,如圖1所示。考慮到機床尺寸較大,故底座由100 mm×100 mm的空心方管焊接而成,以減輕重量。橫梁位置較高,考慮到裝配難度,由整體加工而成,剛性良好,重量輕,位于立柱之上。搖籃架用于幫助被加工零件的旋轉,保證焊接工藝要求。

2.2 自動焊接機床的運動軌跡分析

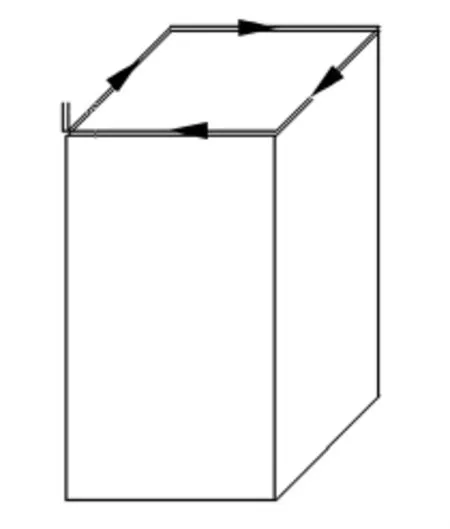

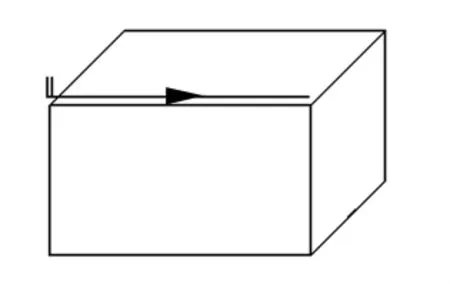

本機床選用二氧化碳保護焊,其具有熱影響區域小,修復精度高,只有極小的焊補沖擊等優點。其焊接運動軌跡如下:1)首先將搖籃架旋轉90°,將被加工零件放于延伸定位板上,側面靠攏定位板,背面轉動圓盤夾緊,焊機開始工作。2)被加工零件放入后,焊槍夾頭下移,搖籃架通電,焊槍開始沿圖2所示軌跡工作。3)焊槍夾頭上提,搖籃架帶動被加工零件旋轉90°,焊槍夾頭到圖3所示位置,沿軌跡繼續加工。4)焊槍夾頭上提,搖籃架帶動被加工零件旋轉90°,焊槍夾頭到圖4所示位置,沿軌跡繼續加工。5)焊槍夾頭上提,搖籃架帶動被加工零件旋轉90°,焊槍夾頭到圖5所示位置,沿軌跡繼續加工。之后焊槍夾頭上提復位,搖籃架旋轉復位,即可取下被加工零件。

在以上運動過程中,應特別注意兩點:1)加工時搖籃架是帶電的,勿直接觸碰或以導電體觸碰;2)搖籃架上下均留有一定空間供搖籃架與被加工零件旋轉,勿放置雜物。

圖2 焊接軌跡一運動演示

圖3 焊接軌跡二運動演示

圖4 焊接軌跡三運動演示

圖5 焊接軌跡四運動演示

3 機床主要零部件的設計

3.1 電動機的選擇

結合機床成本與加工精度要求等實際情況,選用步進電動機。另考慮到本機床加工時需要的轉速不高,故以所需轉矩要求為主要指標來選擇電動機。

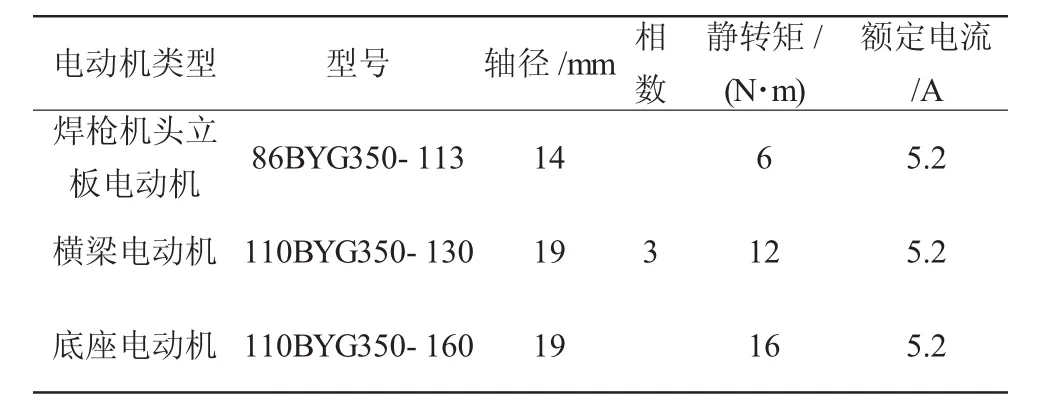

底座電動機需驅動的工作臺與被加工零件的重量為G=V×ρ,由碳鋼密度ρ=7800 kg/m3,得G=170 kg;根據公式T=F×L×fs,查得fs=0.01。故最終底座電動機T=12 N·m。同理計算橫梁電動機的轉矩T=6 N·m,焊槍夾頭立板電動機的轉矩T=2 N·m。考慮到誤差等因素,應取轉矩稍大一點的電動機,電動機與相關參數見表1。

表1 箱體自動焊接機床電動機的選型

3.2 導軌的選擇

參考同類型機床,常用導軌有直線圓柱導軌與直線方軌,考慮到本機床的體型略大,如若用方軌,安裝難度較大,安裝面尺寸過長且不易加工,而直線圓柱導軌能滿足加工精度要求,故選擇直線圓柱導軌。

3.3 絲杠的選擇

本機床選擇滾珠絲杠,其具有以下優點:摩擦損失小、傳動效率高、精度高,可實現高速進給和微進給,軸向剛度高。

1)底座絲杠的選擇。選用絲杠材料為GCr15,以保證強度要求。

圖6 箱體自動焊接機床(試制機)實物圖

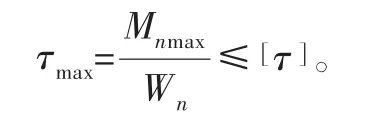

抗扭截面系數為Wn=πD3/16,塑性材料[τ]=(0.6~0.8)[σ],因GCr15屈服強度為518.42 MPa,代入得[τ]=311 MPa,16×170×9.8×0.5D/(3.14×D3)≤311,故D≥13.6 mm。

2)橫梁絲杠同理計算得,D≥6.7 mm。

3)焊槍立板絲杠同理計算得,D≥3 mm。

3.4 驅動蝸輪蝸桿減速器的選擇

因搖籃架在加工零件過程中需旋轉90°并完成自鎖,故應選擇具有自鎖功能的蝸輪蝸桿減速器NMRV050(速比為1:30)及其步進電動機110BYG350(12N·m)作為搖籃架處的驅動單元。轉矩T=F×L×fs=72×9.8×0.426×0.15=45 N·m,小于360 N·m(額定轉矩),故滿足使用要求。

3.5 主要軸結構的確定

本機床涉及2個尼龍套軸的設計,其基本構造原理相同,現舉其中1根較復雜的進行主要說明,另外1根同理設計,在此不再敘述。

1)結構的確定。因搖籃架工作時為導電體,故2根連接軸需進行絕緣處理(加尼龍套),其中1根作為電流的輸入端,需在軸端打孔以便接電線。

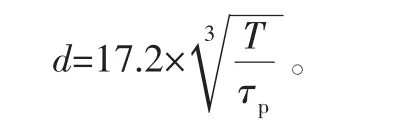

2)軸強度的計算。因該自動焊接機床傳遞功率不大,并對質量及結構尺寸無特殊要求,故選常用材料45鋼,由于輸入軸為轉軸,故按扭轉強度計算軸徑,公式為

軸的材料為45鋼,查得τ取30,T=F×L×fs,由fs=0.15,代入上列公式,

3)軸加工工藝的確定。因連接軸在本機床工作中起到了至關重要的作用,為此,需嚴格控制加工質量,規范加工工藝,現就其中較復雜的軸加工工藝說明如下,另一根軸同理:備棒料毛坯件→45鋼軸調質處理220~240 HBS→車45鋼φ30至尺寸→車尼龍66的φ25孔至尺寸→銑45鋼花鍵槽至尺寸→加熱45鋼至尼龍66熔點259℃,放入尼龍66的φ25孔中→車外圓φ84至尺寸,精車左端面→粗車φ52、φ40、φ25,留2 mm加工余量→鉆2個φ5銷孔至尺寸→鉸φ5孔,放入2個φ5銷孔,封口→精車φ52、φ40、φ25至尺寸,精車右端面至尺寸→銑左側長90寬8槽至尺寸→鉆4-φ7通孔至尺寸→鉆90°,倒角深2 mm→檢驗入庫。

3.6 機床主要零(部)件使用情況

箱體自動焊接機床(試制機)實物如圖6所示。

本箱體自動焊接機床關鍵零(部)件包括立柱、底座、工作臺底板、底座總成、絲杠墊塊、Y軸工作臺左板、減速器支座、Y軸工作臺右板、電動機安裝板、工作臺、搖籃架工作臺、搖籃架(左右板)、尼龍套花鍵軸、尼龍墊片、尼龍套連接軸、壓板、鎖緊桿、定位塊、鎖緊盤、定位勾、橫梁電動機安裝支架、X軸工作臺、Z軸工作臺、X軸電動機安裝支架、橫梁、連接桿夾頭、焊槍夾頭、連接桿等,相關主要零(部)件規格尺寸如表2所示。

4 結 語

本箱體自動焊接機床與傳統的手工焊接加工箱體零件相比,生產效率提高了約6倍,箱體零件的焊接質量一致性好,焊接部位美觀,沒有手工焊接的焊點不均勻現象,并可避免手工焊接中如操作者水平、個人情緒、身體狀況和熟練程度等各種因素的影響,保證了焊接的可靠性和一致性,同時降低了管理難度和生產成本,減少了操作人員和檢驗人員數量,產品的競爭力大大提高。

表2 箱體自動焊接機床主要零(部)件規格尺寸

[參 考 文 獻]

[1] 成大先.機械設計手冊[M].北京:化學工業出版社,2010:65.

[2] 張秉榮.工程力學[M].北京:機械工業出版社,2011:45.

[3] 王宛山.機械制造手冊[M].沈陽:遼寧科學技術出版社,2002:15-18.

[4] 黃鶴汀.機械制造技術[M].北京:機械工業出版社,2004:101-102.

[5] 楊叔子.機械加工工藝師手冊[M].北京:機械工業出版社,2006:93-94.

[6] 王啟平.機械制作工藝學[M].哈爾濱:哈爾濱工業大學出版社,2004:61.

[7] 鄧昭銘,張瑩.機械設計基礎[M].北京:高等教育出版社,2006:211.

[8] 劉國平.螺旋簡體對接焊縫自動焊接技術研究 [J].鍋爐技術,2017(2):61-62.

[9] 呂銀娟.薄板H型鋼不清根焊接研究[J].酒鋼科技,2017(1):28-29.

[10]劉旭.基于缺口應力法的轉向架焊接接頭疲勞性能分析[J].鐵道學報,2017(3):43.

[11]任勇.帶式輸送機傳動裝置設計 [J].化學工程與裝備,2015(1):119-120.

[12]張良.自動切槽專用機床的研制[J].機械工程師,2016(4):217-218.

[13]吳雪薇.光伏焊帶的制備與性能研究[D].上海:上海交通大學,2013.