計入曲軸油道機油流動的軸承彈流潤滑分析?

潘俊杰,楊 靖,劉偉強,劉凱敏,馮仁華

(1.湖南大學,汽車車身先進設計制造國家重點實驗室,長沙 410082; 2.湖南大學,湖南省綠色汽車2011協同創新中心,長沙 410082;3.重慶理工大學,汽車零部件先進制造技術教育部重點實驗室,重慶 400054)

前言

曲軸軸承作為發動機的主要承載零件之一,其潤滑情況直接影響發動機的工作狀態、可靠性和壽命。由于發動機一直朝著高速和大功率的方向強化,曲軸軸承的工作環境越來越惡劣,完善曲軸軸承潤滑理論、精確軸承潤滑狀態和性能預測變得越來越重要。

發動機軸承潤滑分析現已日趨完善,基于彈流潤滑(elasto-hydrodynamic)、熱流潤滑[1](thermo-hydrodynamic)和熱彈流潤滑[2](thermo-elasto-hydrodynamic)等研究基礎,考慮了曲軸和缸體受載變形[3]、粗糙表面摩擦[4]和熱變形[5]等因素的影響。但這些研究多未涉及曲軸油道內的流動分析,主軸承和連桿軸承的供油壓力、溫度等邊界條件往往直接給定[6],對二者潤滑狀態之間的聯系研究較少。事實上,曲軸高速轉動或加速時,曲軸油道內的潤滑油油壓在離心力和科氏力的作用下易急劇下降至飽和壓力以下,在油道內形成空穴、機油呈不連續現象,加速軸承穴蝕現象的發生,破壞軸瓦、影響發動機的正常工作。而且,連桿軸承的機油由主軸承提供,其供油壓力、機油溫度與主軸承密切相關,通過油道流動分析來給定連桿軸承的邊界條件對準確研究連桿軸承潤滑有重要意義。

本文中引入Bernounlli流動方程分析油道內機油的流動情況,并搭建空穴模型模擬油道內的空穴現象,對一四沖程汽油機的某連桿軸承及其相應主軸承進行彈性流體動力潤滑分析,通過與不計油道內流動的情況比較分析,探討曲軸油道內的機油流動情況及其對主軸承和連桿軸承的潤滑分析的影響。

1 基本理論、方程與模型

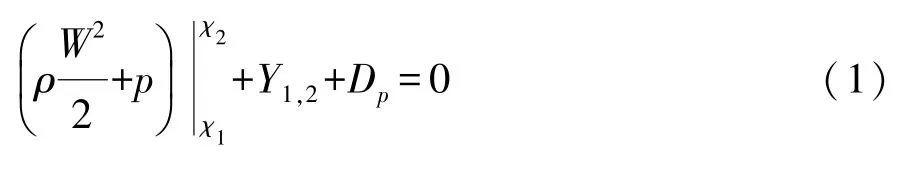

1.1 油道內流動Bernoulli方程

搭建油道內潤滑油流動的數學模型時,須在準穩態不可壓流體簡化模型的基礎上假設油道為圓柱面,對油道采取等溫邊界條件并假設機油在油壓低至空穴壓力以下時立即蒸發。假設連續截面油道兩端點坐標為χ1和χ2,對油道列出Bernoulli方程:

式中:ρ為機油密度;W為機油軸向流速;p為機油壓力;Y1,2為油道端點1到2的總能量損失,包括油道壁面摩擦損失和出入口流動損失;ζ為端點處的能量損失系數;Dp為油柱邊界力密度,包含約束力項角加速度項和離心力項;ε為參考坐標系下平移運動矢量;Ω為角速度矢量。

流經油孔處的機油包括流入軸徑油膜、流入軸瓦油槽和流入油道3部分,對油孔采用Kirchoff準則建立連續性邊界條件。

(1)流量邊界條件

式中:q1,q2和q3分別為流入軸頸油膜表面、流入供油油槽和流入油道內的機油流量。

(2)壓力邊界條件

式中:p1,p2和p3分別為軸徑油膜表面、軸瓦油槽和油道在油孔處的機油壓力。

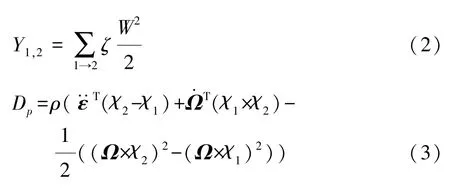

1.2 油道空穴模型

引入空穴模型模擬油道內油壓低于潤滑油飽和壓力pvap時發生的空穴現象,同時考慮油道內可能發生的枯涸和回流情況。在油道油壓降至pvap處,油柱斷裂為兩段并用Bernoulli方程分別對其模擬,機油壓力p與油道距離坐標l關系如圖1所示,油道邊界條件如下。

圖1 油道空穴模型原理示意

(1)實際油柱長度變化率

式中:l為油柱從斷裂處到該段油道端點的實際距離;t為時間坐標;q為機油流量;A為油道截面積。

(2)油柱端點壓力

原端點處,p=pi

油柱斷裂處,p=pvap

式中pi為端點i即1或2處的機油壓力。

1.3 主軸承和連桿軸承彈流潤滑的Reynolds方程

針對主軸承和連桿軸承的潤滑引入擴展Reynolds方程進行模擬,方程由Navier Stokes方程和連續性方程擴展得到[7],并考慮表面粗糙度、機油填充率和軸瓦變形等的影響。

式中:x和z為軸承周向和軸向坐標;e為機油填充率;p為油膜壓力;φs為剪切流量因子[8];h為間隙厚度;η為機油動力黏度;hT為考慮粗糙表面的軸瓦與軸頸間隙,erf(·)為誤差函數;σc為綜合粗糙度;u1和u2分別為軸頸和軸瓦的周向速度。

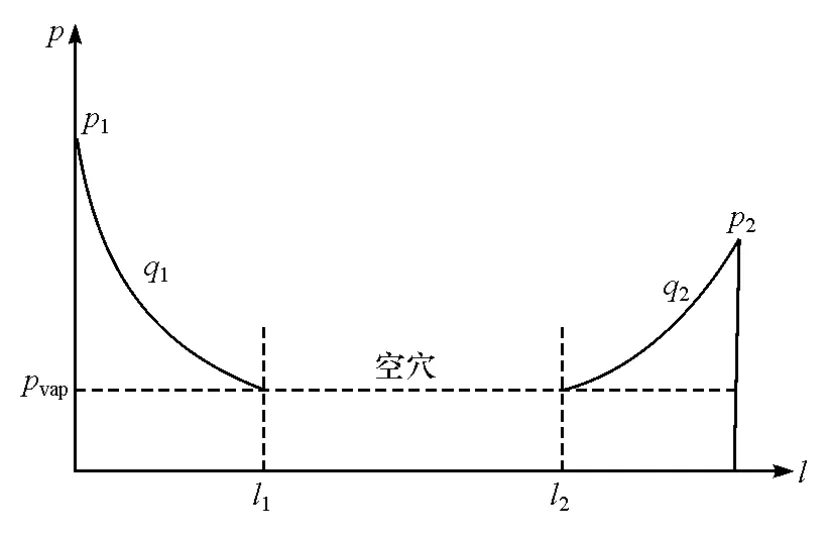

1.4 粗糙接觸壓力模型

主軸承和連桿軸承軸頸與其軸瓦間的粗糙接觸壓力pa采用Greenwood/Tripp模型[9]進行計算,假設所有表面粗糙峰值服從正態分布或高斯分布,平均接觸壓力pa近似存在如下的指數關系[10]:

式中:β為微凸峰值曲率半徑;ηs為單位面積內的微凸峰數量;E1,E2和v1,v2分別為軸頸和軸瓦材料的彈性模量和泊松比。

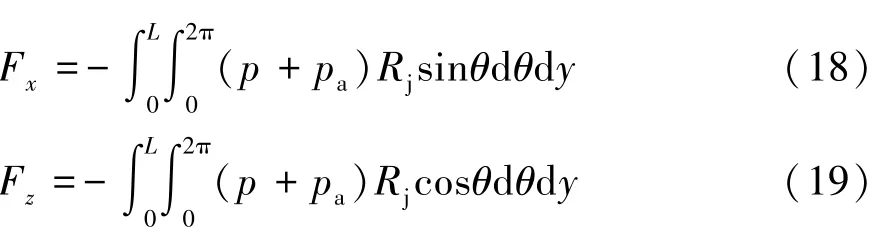

1.5 主軸承和連桿軸承載荷

主軸承和連桿軸承載荷在x軸和z軸的分力[11]分別為

而其合力則為

式中Rj為軸頸半徑。

1.6 主軸承和連桿軸承的摩擦力和端泄油量

主軸承和連桿軸承切向應力與壓力相同,包括流體切應力τ和摩擦接觸切應力τa,則摩擦力Ff和摩擦損耗功率為

式中:τ0為邊界剪切強度;μc為邊界潤滑的摩擦因數。

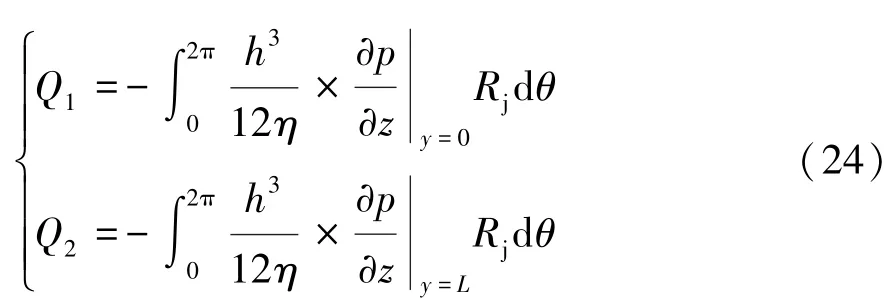

由軸承前端面和后端面流出的機油流量[13]為

即軸承端泄油量為

2 潤滑特性仿真結果與分析

本文中對某汽油機曲軸的潤滑特性進行數值分析,主要研究連桿軸承和對其供油的主軸承的潤滑情況,故僅取某一連桿軸承及其相應主軸承模型進行數值分析以減少計算量。圖2為發動機部分機體和連桿有限元模型,缸體模型將部分缸體、主軸承蓋和軸瓦等零件統一劃分為四面體單元網格,共74 885個網格、128 529個節點,連桿模型將軸瓦、連桿蓋和連桿螺栓處理為一整體,劃分為四面體網格單元,共44 797個網格、80 601個節點。

圖2 部分機體與連桿有限元模型

為方便進行潤滑計算時有限元節點位移與雷諾差分節點邊界條件的相互迭代,劃分網格時保證軸瓦內表面網格數目與雷諾差分網格數目相互對應。縮減時缸體僅保留軸承表面節點的主自由度,連桿保留連桿大、小頭表面節點和耦合質心點的主自由度,軸頸保留軸心上節點的主自由度。連桿軸頸油道交匯于主軸頸油道靠近一端油孔處,圖3為油孔與油道示意圖,在0°CA(壓縮上止點)位置,油孔1和油孔2在主軸頸周向方向上的角度分別為60°和220°,油孔3在連桿軸頸的周向方向角度為38°。

圖3 曲軸油道及油孔示意圖

曲軸主軸承和連桿軸承的詳細參數如表1所示。

表1 主軸承與連桿軸承詳細參數

2.1 油道內流動情況分析

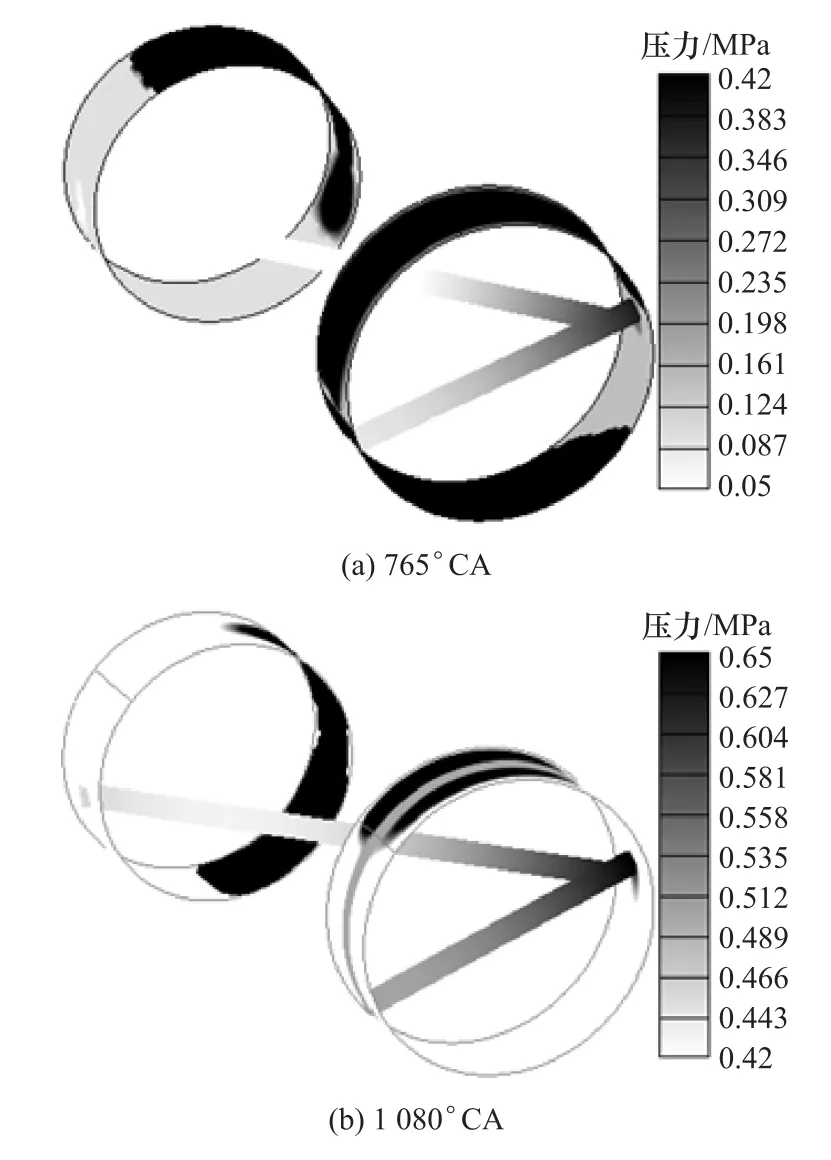

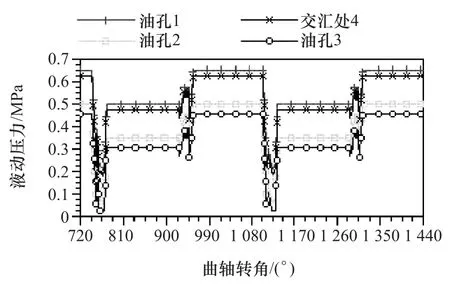

對曲軸油道內的機油流動情況和各位置機油壓力分布進行模擬計算,主軸承和連桿軸承的油孔壓力由油道內流動分析決定,油孔內壁粗糙度為3.2μm,油孔流入和流出阻力系數分別為0.8和1,主軸瓦油槽的供油壓力為0.5MPa,上、下軸瓦分界處壓力為環境壓力0.1MPa,分析結果針對第2工作循環(720°~1 440°CA)給出。 圖 4給出了 765°和1 090°CA(壓縮上止點為720°CA)下油道內的液動壓力分布情況,這兩個曲軸轉角下油道內壓力分別分布在0.05~0.24MPa和0.42~0.66MPa之間,均大于潤滑油飽和壓力0.01MPa。

圖5示出各油孔處的液動壓力在一個工作循環中的變化情況,油孔處壓力由大到小順序依次為1,4,2和3,與圖4結果吻合。隨著曲軸的轉動,各油孔的油壓變化趨勢一致,在760°和1 120°CA下油壓劇烈下降至約0.44MPa,原因是油孔1和油孔2隨主軸頸轉至上下軸瓦分界線處,此處環境壓力僅有0.1MPa;在930°~960°CA 和1 290°~1 320°CA 內出現油壓波動,是由油孔1和油孔2隨主軸頸轉動轉至油槽以外所致。

圖4 不同曲軸轉角下的油道內油壓分布

圖5 各油孔處的液動壓力

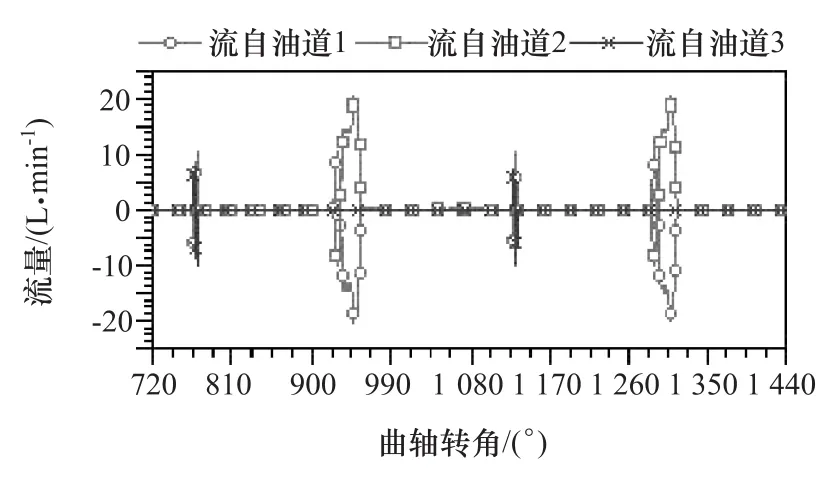

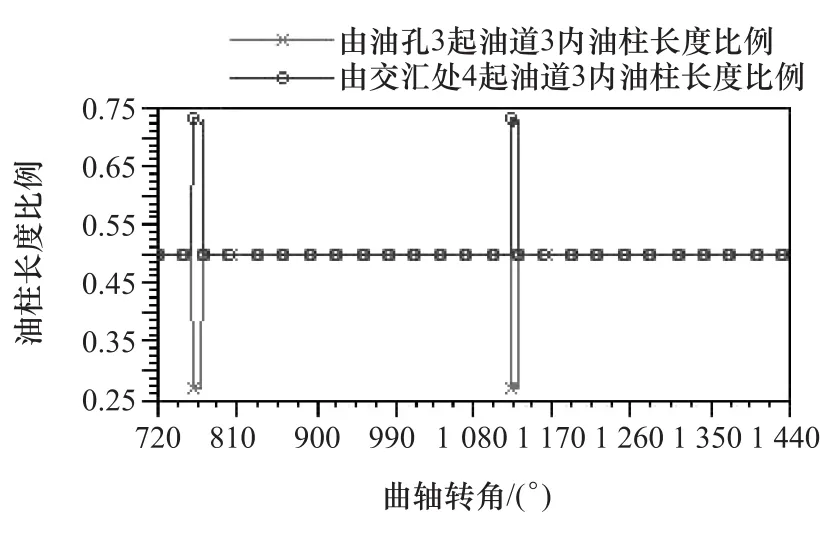

圖6為不同油孔流至油道交匯點4處的機油流量。由圖可見:來自主軸頸油孔的機油流量較大,這是由于多數曲軸轉角下主軸承兩油孔處油壓力差別較大;流向連桿軸頸油孔的流量僅在主軸頸油孔轉至軸瓦分界處時出現過波動,油孔1和油孔2隨主軸頸轉至油槽以外時,出現從油孔1到油孔2的較大流量,隨后出現流量較大的反向機油流動。圖7分別示出由油孔3和交匯點4起的油道3內油柱長度圖。由圖可見,在760°和1 120°CA下出現交匯點4至油孔3的機油流動并隨后回流,未出現油道內空穴現象。

圖6 各油道經過交匯點4處的流量

圖7 由各油孔起的油道3內油柱長度

2.2 計入與不計油道流動的曲軸軸承潤滑分析對比

常規曲軸軸承潤滑分析并不考慮油道的流動,而是分別給出主軸承和連桿軸承各自的邊界條件并進行相對獨立的潤滑分析。計入油道內流動的分析能將主軸頸與連桿軸頸油孔處的動態油壓關聯起來,并計入二者之間的相互影響,從而得到更加精確的曲軸軸承潤滑分析結果。

在相同工況下分析考慮與不考慮油道內流動時曲軸的流動潤滑特性并進行對比,不考慮油道流動時主軸頸和連桿軸頸的油孔供油壓力分別設為0.5和0.65MPa,計入油道內流動分析時二者由機油油道內流動計算結果給定。圖8分別示出計入與不計油道內流動時主軸承和連桿軸承最大油膜壓力在一個工作循環中的變化情況。由圖可見:不計油道內機油流動時,主軸承最大油膜壓力在730°CA時出現極值98MPa,計入油道分析后,極值為103MPa,計入油道流動分析對主軸承的最大油膜壓力極值和變化趨勢影響較小;計入油道流動分析對連桿軸承的最大油膜壓力變化歷程有較大影響,與直接設定連桿軸頸油孔壓力相比,連桿軸承最大油膜壓力幾乎在整個工作循環內都有升高,最大油膜壓力極值由153變化到了196MPa。計入油道流動分析主要影響連桿軸承的最大油膜壓力,這是由于連桿軸承的潤滑油是主軸承經油道供給的,其供油壓力受曲軸油道內的流動情況影響較大。

圖8 主軸承與連桿軸承最大油膜壓力

圖9分別示出計入與不計入油道流動時主軸承和連桿軸承最小油膜厚度在一個工作循環中的變化圖。由圖可見:計入油道流動在工作循環的大部分時間內對主軸承最小油膜厚度影響不大,但在1 080°~1 100°CA 和1 130°~1 220°CA下有一定影響,這主要是由于油孔處壓力波動引起的;計入油道流動后,連桿軸承的最小油膜厚度在整個工作循環中降低了約0.3μm,降幅比較明顯。其原因是計入油道流動后,連桿軸承的供油壓力和供油量變小。

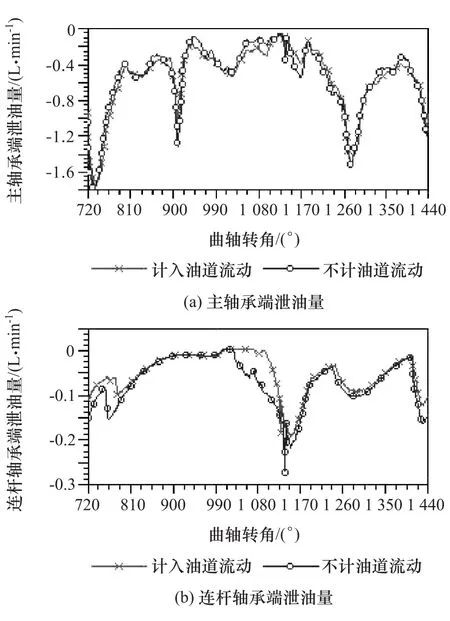

計入與不計油道流動時主軸承與連桿軸承的端泄油量如圖10所示。由圖可見:計入油道流動后的主軸承端泄油量與不計油道流動的變化趨勢一致,僅在個別曲軸轉角范圍內有小幅變化;計入油道流動后的連桿軸承端泄油量對比不計油道流動分析時在 720°~800°CA 和 1 130°~1 190°CA 范圍內有明顯減小,主要由于計入油道流動后連桿軸頸油孔處的油壓在該曲軸轉角下的劇烈變化引起的。

圖9 主軸承與連桿軸承最小油膜厚度

圖10 主軸承與連桿軸承端泄油量

計入與不計油道流動時主軸承和連桿軸承在一個工作循環內的摩擦損失功率如圖11所示。由圖可見:計入油道流動后主軸承的摩擦損失功率整體趨勢未發生變化,最大摩擦損失功率由0.58升高至0.66kW,升高幅度較小;計入油道流動后,連桿軸承的摩擦損失功率變化趨勢也未發生變化,但最大摩擦損失功率升高了53%,由0.45升高到了0.69kW。計入油道內流動后連桿軸承的最大摩擦損失功率升高明顯,主要由于連桿供油邊界條件由分析計算給定,連桿軸承的最大油膜壓力極值變大,平均最小油膜厚度減小,故摩擦損失功率增加。

圖11 主軸承與連桿軸承摩擦損失功率

3 結論

(1)搭建主軸承與連桿軸承的彈性流體潤滑模型,引入油道內流動Bernoulli方程來分析油道內機油流動情況并搭建油道空穴模型模擬穴蝕現象。計算出油道內的機油壓力分布和通過各油孔的機油流量,油道流動分析與軸承潤滑分析結果一致。

(2)油道內流動分析表明,主軸頸油孔壓力高于連桿軸頸油孔壓力,油道內機油壓力在主軸頸油孔轉過上下軸瓦分界線時急劇下降,降幅超過60%,主軸頸油孔轉動至軸瓦油槽以外時,油道內壓力出現波動情況,整個分析過程中油道內機油油柱保持連續、未出現穴蝕現象。

(3)計入油道流動對主軸承的潤滑分析影響較小,最大油膜壓力、最小油膜厚度和端泄油量等隨曲軸轉角的整體趨勢未變化,只在個別曲軸轉角范圍內出現小幅變化。

(4)計入曲軸油道流動后,連桿軸承的最大油膜壓力升高了28%,最小油膜厚度在整個工作循環內減小約0.3μm;在油道壓力出現劇烈變化的曲軸范圍內,連桿軸承的端泄油量出現顯著降低;連桿軸承在壓縮上止點附近的摩擦損失功率升高了53%,最大摩擦損失功率升高極為明顯。因此,進行連桿軸承的潤滑分析時,考慮曲軸內油道流動情況能給出更精確的連桿軸承邊界條件,對連桿軸承潤滑分析、連桿強度和疲勞分析等具有重要意義。

參考文獻

[1]SHARMA SC,KUMAR V,et al.Study of hole-entry journal bearings system considering combined influence of thermal and elastic effects[J].Tribology International,2003,36(12):903-920.

[2]OKAMOTO Y.Numerical analysis of lubrication in a journal bearing by a thermoelastohydrodynamic lubrication(TEHL)model[J].Tribology International,2003,36:903-920.

[3]PIFFETEAU S,SOUCHET D,BONNEAU D.Influence of thermal and elastic deformations on connecting-rod big end bearing lubrication under dynamic loading[J].ASME Journal of Tribology,2000,122(1):181-191.

[4]鄧枚,孫軍,符永紅,等.計及曲軸受載變形的粗糙表面軸承熱彈性流體動力潤滑分析[J].機械工程學報,2010,46(15):95-101.

[5]童寶宏,桂長林,孫軍,等.計入熱變形影響的內燃機主軸承熱流體動力潤滑分析[J].機械工程學報,2007,43(6):180-185.

[6]KIM Byung-jik,KIM Kyung-woong.Thermo-elastohydrodynamic analysis of connecting rod bearing in internal combustion engine[J].ASME Jourinal of Tribology,2001,123(3):444-454.

[7]GARNIER T.Three-dimensional EHD behavior of the engine block/crankshaft assembly for a four cylinder inline auto-motive engine[J].ASME Journal of Tribology Transaction,1999,121(4):721-730.

[8]PADIR N.Application of average flow model to lubrication between rough sliding surfaces[J].Transactions of the ASME,1979,101:220-230.

[9]GREENWOOD J A,TRIPP J H.The contact of nominally flat rough surface[J].Proc Inst Mech Engr,1970,185(46):625-633.

[10]魏立隊,魏海軍,段樹林,等.基于機體與曲軸耦合下的船舶柴油機主軸承熱彈性流體動力混合潤滑特性[J].機械工程學報,2014,50(13):97-105.

[11]ZHANG C,et al.Fast analysis of crankshaft bearings with a database including shear thinning and viscoelastic effects[J].Tribology Transactions,1998,42(4):922-928.

[12]溫詩鑄.摩擦學原理[M].北京:清華大學出版社,1991.

[13]孫軍,王震華,桂長林.計入曲軸受載變形的粗糙表面曲軸軸承彈性流體動力潤滑分析[J].機械工程學報,2009,45(1):135-140.