廢棄泥漿脫水工藝應用案例及效益分析

殷 俊,江建斌,顧春杰,宋剛練(上海市地礦建設有限責任公司,上海 200072)

近年來,聚丙烯酰胺(PAM)因其優異的絮凝特性,在污泥調制脫水領域受到了廣泛的應用[1-3]。目前,國內外部分學者針對河湖淤泥、活性污泥資源化作了較多研究[4],而建筑施工廢棄泥漿的處理主要以固液分離為主[5],在廢棄泥漿的減量化及資源化的處理和再利用過程中仍存在較多問題[6]。江建斌等[7]通過研究得出有機高分子絮凝劑聚丙烯酰胺對泥漿具有較好的絮凝沉降效果。Sloan 等人[8]曾用中試裝置對不同的脫水方式進行過全面的比較,認為采用壓濾機脫水,污泥含固率高,能耗低。龍莉波[9]等研究出了一種離心式泥漿凈化裝置,可以有效地降低泥漿的外運量。

本文在參考前人的研究基礎上,針對目前鉆孔灌注樁廢棄泥漿處理工藝在應用中存在的問題,自行設計了一套泥漿絮凝-脫水工藝,并應用于上海某樁基項目現場。通過加強現場的質量管控,確定設備合理的運行參數,以期為后繼鉆孔灌注樁現場廢棄泥漿的減量化處理提供理論和參數上的支持。

1 項目概況

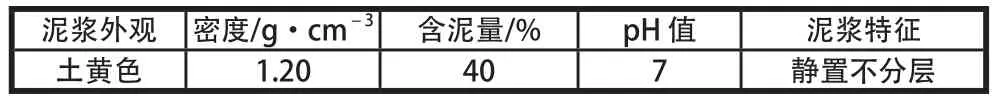

周浦七號地塊建設工程位于上海市浦東新區,基坑開挖總面積 47 352 m2,總延長 2 283 m。采用鉆孔灌注樁結合攪拌樁止水帷幕的形式進行圍護,樁徑為 φ 650~900 mm,共 1 483 根,樁長 12.5~23 m。施工過程中每天產生大量的廢棄泥漿,在項目現場采用該泥漿絮凝-壓濾脫水工藝對泥漿進行處理,緩解泥漿的外排壓力,保護環境,節約項目成本。現場泥漿具體理化性質見表1。

表1 初始泥漿各項性質指標

2 泥漿絮凝-壓濾脫水工藝簡介

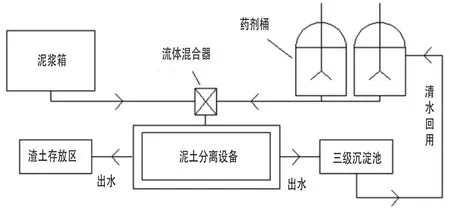

該泥漿處理工藝主要包括泥漿的輸送、絮凝劑的配制、泥漿與藥劑的混合反應及泥漿絮體的脫水幾個步驟,其工藝流程如圖1 所示。

圖1 泥漿絮凝-壓濾脫水工藝流程

首先,將鉆孔灌注樁現場泥漿池中的泥漿用泵打入泥漿箱中,泥漿箱中安裝一個攪拌裝置防止泥漿靜置過程中產生沉淀,攪拌均勻的泥漿由泥漿泵和管道輸送到流體混合設備中,與藥劑進行混合。根據小試結果,在藥劑桶中配制現場泥漿所需的 295-L 型絮凝劑(聚丙烯酰胺),為保證絮凝劑的熟化時間,現場需配備二套藥劑箱。絮凝劑經藥劑箱充分攪拌溶解后,由藥劑泵(螺桿泵)送到流體混合器中與泥漿充分混合,進行絮凝沉淀反應。絮凝劑與泥漿反應后的產物進入泥水分離設備,先經過重力濾水區脫除產物中的自由水,再通過多級帶式壓濾區除去泥漿絮體中大量的結合水,最后壓濾剩余的渣土堆放在固定存放區等待外運,濾出的水進入三級沉淀池中,經過一定的處理后可以循環利用。

3 現場質量管控

本次中試為保證現場泥漿的處理效果,首先對各種不同類型的絮凝劑進行小試試驗,通過對比絮凝效果及成本,得出適用于現場泥漿特性的絮凝劑及最佳的藥劑投加量,保證項目現場成本及質量的控制。同時,對現場壓濾產生的渣土和濾液進行采樣檢測,確保在濾液循環使用和渣土處置方面的安全性及合理性。

3.1 現場藥劑的選型

通過現場上機應用發現,直接將絮凝劑 295-L 與泥漿混合后,產生的絮體在經過壓濾脫水設備過程中,絮體的脫水效果不夠理想,導致壓濾后的渣土中含水量較高且不易成型。為改善上述問題,探究向泥漿中投加一定量的助凝劑(生石灰)對現場泥漿絮凝效果的影響。通過現場試驗得出,添加生石灰的泥漿在與絮凝劑反應過程中,產生的絮體較大,硬度較高,并且其壓濾脫水性能也明顯變好。根據現場中試試驗結果并結合經濟成本,最終確定按照 0.5%(按泥漿質量計)的投加量投加生石灰可以使泥漿達到理想的絮凝-脫水效果。生石灰的投加一方面可以提高泥漿與絮凝劑反應時的 pH,另一方面生石灰可以中和泥漿膠體微粒表面電荷,同時具有吸附-卷掃兩種效果,可以與泥漿形成小礬花來提高后續過程中的絮凝效果。

3.2 泥漿絮凝后土體粒徑的變化規律

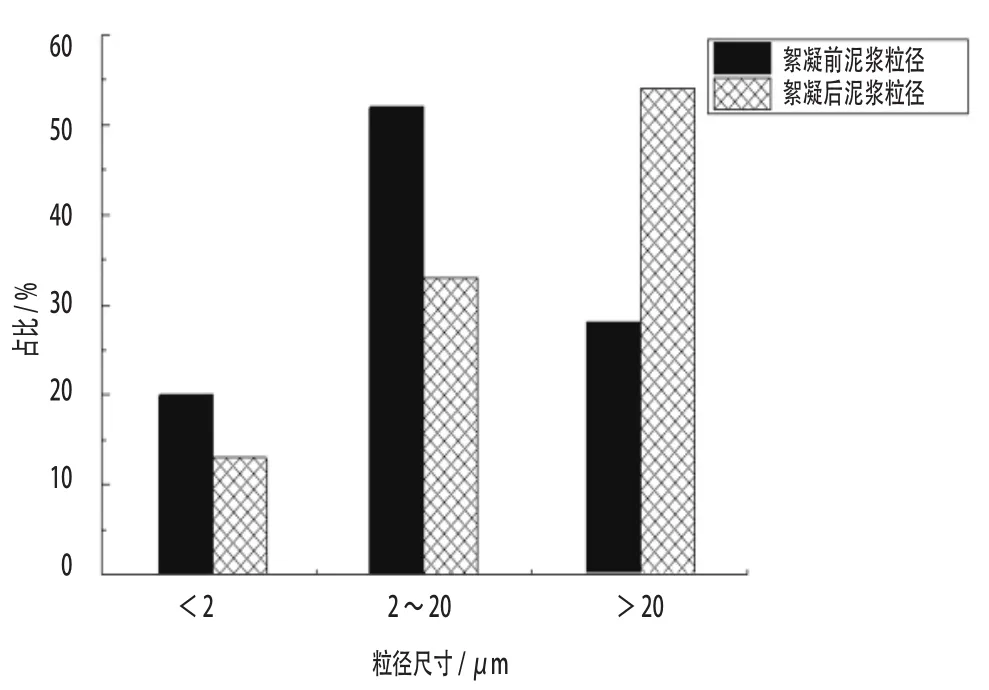

為保證泥漿絮凝后的壓濾脫水效果,在現場采集泥漿絮凝前后的樣品,對其進行粒徑分析測試。對測試結果匯總整理如圖2 所示。

圖2 泥漿絮凝前后粒徑分布對比

從圖2 中可以看出,泥漿與絮凝劑發生絮凝反應之后,泥漿的粒徑有了顯著的變化。小粒徑泥漿顆粒的比例下降,大粒徑泥漿顆粒的比例明顯上升。其中,泥漿顆粒的粒徑<2 μm 的細小顆粒所占比例從絮凝前的 20% 降至絮凝后的13%;而 20 μm以上的大顆粒所占比例從絮凝前的 28% 升至絮凝后的 54%。可見,經過絮凝之后泥漿中小顆粒團聚成大顆粒效果明顯。泥漿顆粒的粒徑增大,有利于產生的絮體在進一步脫水過程中的脫水效果,從而提高對泥漿的處理效果。

3.3 脫水系統運行參數調試

脫水系統主要由帶式污泥脫水機(DYQ 2500 P1ZW-L,廣州市綠豐環保機械有限公司)及其配套設施構成。泥漿經絮凝后的絮體首先流入帶式污泥壓濾機的布泥器,污泥均勻分布到重力脫水區上,絮體隨著濾帶的移動,迅速除去污泥中的游離水。翻轉下的泥漿絮體進入預壓脫水區,使絮體中的游離水減至最低,最終進入擠壓脫水區,泥漿絮體被夾在上、下兩層濾帶中間,經若干個壓榨滾輪反復壓榨,將大部分殘存于絮體中的水分濾除。在系統運行過程中,皮帶轉速過快容易導致絮體脫水時間不足,絮體含水量較高的問題,濾帶張力過大將會導致泥漿絮體從皮帶二側跑漿或泄露。因此,濾帶的轉速和張力的控制對泥漿絮體的脫水效果至關重要。不同性質的泥漿產生的絮體對帶速的要求各不相同,即對任何一種特定的泥漿都存在一個最佳的帶速控制范圍,在該范圍內,脫水系統既能保證一定的處理能力,又能得到高質量(低含水率)的渣土。帶速的控制需要嚴格根據現場的運行情況進行調控,濾帶的張力通過氣動系統控制,一般控制在 0.3 ~0.7 MPa。結合本次現場應用,最終確定壓濾機上下濾帶張緊氣壓穩定在 0.52 MPa 附近。同時為了克服濾帶上下不對稱產生漏漿的問題,濾帶糾偏氣壓穩定在 0.22 MPa 附近。

3.4 渣土及濾液的安全處置

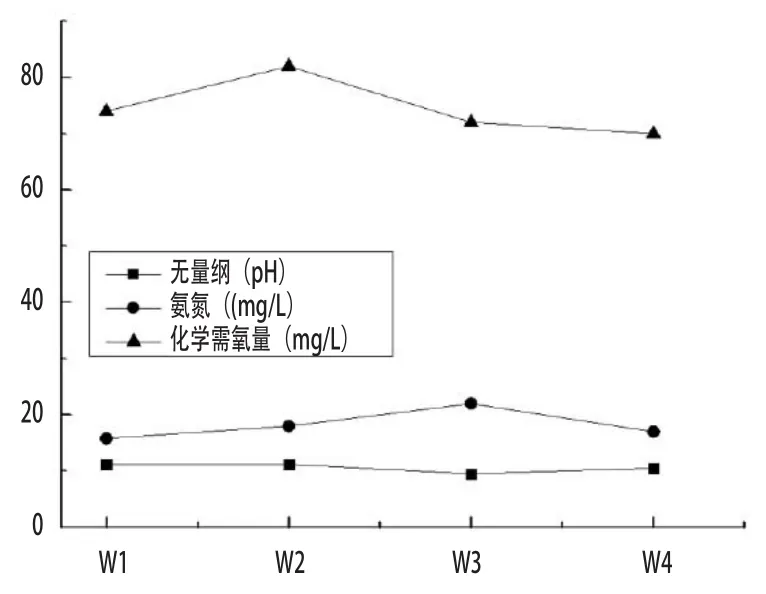

泥漿經絮凝-壓濾脫水工藝處理后,為保證濾液及渣土的循環利用及安全處置。對現場產生的渣土及濾液進行分批采樣檢查,連續采集 4 d 壓濾設備的出土和出水中污染物的濃度。其中,渣土和濾液的編號分別為 S1、S2、S3、S4和 W1、W2、W3、W4。渣土樣品的檢測結果顯示絮凝劑丙烯酰胺的量均<0.02 mg/L 的檢出限,其他指標和中試現場原狀土相同,因此可以用于現場溝槽的回填或者外運處置。濾液中各檢測結果如圖3 所示。

圖3 不同批次濾液檢測數據對比

從圖3 中可以看出,不同批次的濾液樣品中 COD、NH3-N 和 pH 值隨時間的變化不大,說明該泥漿處理工藝在運行過程中產生的濾液及渣土性質都比較穩定。其中,濾液中 COD 的含量最高為 82 mg/L,氨氮的含量最高為 18 mg/L,均低于污水排入城鎮下水道的污染物排放限制。從圖3中還可以看出,各濾液樣品中 pH 值均>11,不宜直接排放,但該中試現場產生的濾液中 1/3 可循環用于絮凝劑的配制,其余 2/3 可用于現場鉆孔泥漿的配制,由于濾液的 pH值較高,制得的鉆孔泥漿黏稠度增加,有利于提升泥漿護壁的效果。如果仍需外排少量濾液,則可通過添加少量酸性溶液使其 pH 降低到中性,即可滿足外排標準。

4 經濟性評價

4.1 直接經濟效益

該泥漿絮凝-壓濾脫水處理工藝運行過程中的費用主要有藥劑費、人工費、用電費和渣土處理費組成。其中,藥劑成本:絮凝劑:14.5 元/kg,生石灰:1 元/kg;人員工資:200 元/d(負責設備操作、維護、巡視);電費:51.1 kW/h(供系統運行用電);渣土處理費:70 元/m3(渣土的收集和外運)。該處理系統每日運行各項成本占比為:渣土處理費 73%;藥劑費 17%;人工費 4%;用電費 6%。

渣土處理費用是該泥漿絮凝-壓濾脫水處理工藝主要的成本組成部分,因此渣土的回收利用對于節約該工藝的成本至關重要。同時該泥漿處理工藝在現場運行穩定后,平均處理泥漿為 40 m3/h ,按每日運行時間 10 h 計算,平均能處理泥漿 400 m3/d。通過計算得出平均每處理 1 m3泥漿成本約為 28.4 元,與上海市區泥漿外運成本 30 元/m3相比,節約費用 1.6 元/m3。

4.2 間接經濟效益

(1)現場濾液經三級沉淀后可回用于絮凝劑和鉆孔泥漿的配制,渣土可用于現場樁孔的回填,從而節約現場施工材料的成本。

(2)泥漿經絮凝-壓濾脫水處理工藝處理后,大大縮減了泥漿的體積,減少了外運泥漿的車次及外運車輛的能源消耗,從而節約泥漿的外運成本,緩解了泥漿外排對環境造成的壓力。

5 結 語

(1)本文結合泥漿化學絮凝沉淀和污泥脫水技術,設計出一套泥漿絮凝-壓濾脫水工藝。通過項目現場的實際應用,對該工藝進行了改進和優化,確保項目施工過程中產生的廢棄泥漿得到合理、安全的處置。

(2)通過對該工藝進行經濟性核算得到:采用泥漿絮凝-壓濾脫水工藝處理泥漿的成本要略低于泥漿外運成本,說明該工藝具有一定的經濟可行性。

(3)隨著國家對環保行業的重視,該泥漿處理工藝具有較大的應用潛力。根據各地區的環境地質特點,進行最優的藥劑選型,并通過對現場脫水設備加強管理,爭取獲得更大的經濟效益和社會效益。