汽輪機高壓主汽閥(MSV)執行機構常見故障的分析研究

羅振琨,王丹丹

(哈爾濱汽輪機廠有限責任公司,黑龍江 哈爾濱150000)

汽輪機閥門控制方式在汽輪機正常安全運行過程中起著至關重要的作用。行之有效的控制方式策略不但能大大提高整臺機組的運行效率,也對機組安全可靠的運行提供更好的保障。隨著汽輪機控制技術及自動化技術水平的飛速發展,對于汽輪機調節控制方式已經由傳統的純液調控制系統發展為現在電液調節控制系統(DEH),由于其有控制精度高、響應速度快、控制靈活等優點,已經大量應用在汽輪機新機組中,并在逐步取代老式的控制方式,成為目前市面上主流的汽輪機控制方式。

高壓主汽閥是蒸汽進入汽輪機的第一道閥門,在常規30 MW以上汽輪機組中高壓主汽閥控制方式多為伺服型,30 MW及以下汽輪機組高壓主汽閥控制方式多為開關型(圖1),由于伺服型高壓主汽氣閥與調節閥控制方式類似,目前伺服型調節閥故障分析的文章較多,所以本文僅針對30 WM機組以下的開關型高壓主汽閥(工作原理:汽輪機掛閘后,AST油壓建立,高壓主汽閥在高壓油的作用下自動開啟。當遇到機組超速等危急狀況時,AST油壓會自動泄掉,從而實現閥門的快關過程[1])。在調試、運行過程中遇到的常見故障作出研究,并分析具體的解決方法,為汽輪機的安裝、調試提供指導幫助。

圖1 開關型高壓主汽閥執行機構原理圖

1 實例分析

1.1高壓主汽閥快關問題

某電廠2號汽輪機組在做運行前靜態拉閥試驗時,發現1號高壓主汽閥油動機快關電磁閥帶電時,閥門快關時間大約0.4 s,大大超過了機組運行規范所要求的0.15 s內的關閉時間[2]。

針對以上問題,初步分析可能為閥門連接件卡澀、卸荷閥卡澀造成回油不暢、反饋元件(LVDT、行程開關)自身問題。首先檢查閥門連接部件是否出現卡澀或磨損。現場通過觀察閥桿及操縱座部分,并未發現磨損痕跡,排除機械結構安裝配合問題。測量反饋元件,并無接觸不良等問題。將卸荷閥拆除觀察并清洗后復裝,重復試驗問題并未解決。

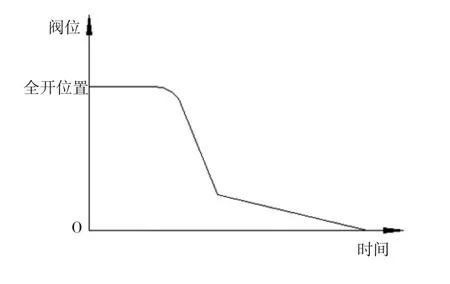

根據DEH系統快關時記錄的畫面反饋閥位曲線(圖2)分析發現,閥門快關時開始關閉速度很快,在1/4閥位時速度突然變慢,影響到整個閥門關閉時間。分析油動機內部結構可知,閥門關閉速度突變拐點處即為油動機剛進入緩沖區階段,由于緩沖區間隙過小,導致緩沖段回油量也會很小,最終致使油動機快關時在緩沖區的時間過長[3]。

圖2 閥門關閉曲線

對油動機進行解體,加工緩沖套外圓,并重復試驗,最終實現0.14 s,達到閥門快關時間要求標準。

1.2高壓主汽閥開啟問題

某電廠135 MW汽輪機汽輪機閥門靜態試驗時,發現系統掛閘后,2號高壓主汽閥不能開啟到閥門全開位置,大約在全行程的60%,閥門停止開啟。

首先,觀察閥門開啟過程中運行狀態,彈簧座、閥桿等連接部件并無因偏心側向力發生卡澀,且開啟過程中未發現干磨擦現象[4]。因此,可以排除機械結構加工及安裝誤差的因素的影響。可以考慮油動機內部油路問題,分析可能是由于主汽閥開啟到全行程的60%時油動機由于出現泄油點,導致油動機出力不夠,有桿腔壓力與操縱座彈簧力完全抵消,閥門不能繼續克服彈簧力繼續開啟。由于系統油壓為14 MPa,符合系統設計壓力值。推斷很可能是進油節流孔后存在泄油點,而活動電磁閥、卸荷閥泄油的可能性較大。在測壓點安裝壓力表,測得節流孔后的壓力值為8 MPa左右(正常狀態應接近于正常壓力14 MPa)。

分析可得,節流孔后壓差較大,推斷油動機有桿腔及連接腔室存在泄油點。

拆下活動電磁閥,并進行帶電、失電測試,電磁閥功能一切正常。用酒精清洗電磁閥后重新復裝,故障并未解決,排除活動電磁閥影響。拆下卸荷閥閥蓋,將閥芯取出,用酒精清洗閥芯及卸荷閥內腔后復裝閥芯,重新掛閘,主汽閥可以實現全開到位,故障解除。

分析該故障原因為油循環時未將卸荷閥內的雜質顆粒(鐵屑、焊渣等)沖洗干凈,導致卸荷閥發生卡澀,保安油建立后不能完全封住油口,油動機出力不夠[5]。

2 結束語

在汽輪機調試、運行過程中,閥門經常會出現各種各樣的問題,解決這些問題,主要應該依據執行機構的控制原理,進行分析實驗,選擇科學有效的解決方式。這樣可以盡快的排除故障、解決問題。同時,在設備安裝過程中,要嚴格按照生產廠家的指導規范執行。注意運行環境的控制,比如油質必須按照廠家的要求,進行充分的油循環,確保油質在NAS5級以上,才能進行下一階段的調試工作。這樣可以大大減少閥門執行機構在調試運行過程中出現故障的幾率。閥門執行機構出現問題時,不能只局限于某一方面進行分析,還要結合油動機內部液壓原理、機械結構原理、控制理論方法,從整體角度分析問題。這樣才能盡快找到原因所在,快速排除故障。

參考文獻:

[1]郭鈺峰,徐志強,于達仁.汽輪機調節原理[M].北京:機械工業出版社,2010.

[2]關盼龍.汽輪機超速的原因分析及對策[J].發電設備,2013,27(4):267-269.

[3]楊 濤.汽輪機主汽門卡澀原因分析[J].新疆電力技術2007,92(1):41-42.

[4]王運民.電廠汽輪機原理[M].北京:中國電力出版社,2013.

[5]張 健.汽輪機自動主汽門缺陷分析及處理[J].熱電技術,2010,106(2):21-22.