蒸發(fā)式冷凝器傳熱傳質實驗研究

劉哲宇 張鐘慶 戴榮 毛丁 宋杰 胡江棟

長沙理工大學能源與動力工程學院

0 引言

蒸發(fā)式冷凝器由于是利用冷凝器外噴淋冷卻水蒸發(fā)時的汽化潛熱強化制冷劑蒸氣凝結, 此方法可提高換熱效果, 并且使冷凝器兼有節(jié)能、 節(jié)水、 結構緊湊等優(yōu)點。由于蒸發(fā)式冷凝器的結構, 環(huán)境和運行參數(shù)對換熱特性有直接的影響, 因此通過研究蒸發(fā)冷凝器與上述因素, 得出它們間的偶合關系對合理設計冷凝器十分重要 [1] 。

針對板式蒸發(fā)式冷凝器傳熱傳質的研究, 董俐言等 [2] 和郭常青等[3]分別進行了數(shù)值模擬, 發(fā)現(xiàn)板式蒸發(fā)式冷凝器的熱流密度隨進口空氣流速的增加而增大,隨濕球溫度的升高而減小。施筠逸等 [4] 和李元希等 [5] 通過實驗分別擬合得到了噴淋水膜的對流傳熱系數(shù)與噴淋密度的關系式和板外水膜-空氣間的傳質系數(shù)關系式。藍少健 [6] 研究了波紋板式換熱器, 通過FLUENT軟件對波紋板內、 外流體流動進行了數(shù)值模擬研究, 發(fā)現(xiàn)板內存在流動死區(qū)。張景衛(wèi)等 [7] 對蒸發(fā)式冷凝器中的3種異形管中強制對流空氣進行了數(shù)值模擬和實驗研究顯示流線形設計的彈形管與橢圓管, 扭曲管相比,不僅傳熱效率高, 而且流動阻力小。 K A Manske等 [8] 研究了用于工業(yè)系統(tǒng)的蒸發(fā)式冷凝器, 得到蒸發(fā)式冷凝器頂端壓力和室外空氣的濕球溫度存在一個近似線性函數(shù)。Maria Fiorentino等[9-10]模擬了在蒸發(fā)冷凝器中發(fā)生的降膜蒸發(fā), 發(fā)現(xiàn)當水質量流速降低時, 逆流空氣引起膜的破裂, 并開始帶有液滴的周期性流動。Metin Ertunc H等 [11] 通過使用人工神經預測蒸發(fā)冷凝器的性能網絡和自適應神經模糊推理系統(tǒng)技術預測開發(fā)蒸發(fā)式冷凝器性能。Harby K 等[12]通過實驗發(fā)現(xiàn)蒸發(fā)式冷凝器比空氣冷卻冷凝器功率降低高達58%, 并且性能提高約113.4%。

綜上所述, 蒸發(fā)式冷凝器在已有研究中由于側重點不同以及實驗條件各異, 研究出來的結果通用性不完善, 且其性能受多種因素的影響, 而其中空氣參數(shù)及噴淋水參數(shù)是影響其蒸發(fā)冷凝效果的兩個重要因素, 參數(shù)值的選取不當或者風量與水量間的配比關系不合理, 都會對蒸發(fā)式冷凝器的換熱效果產生很大影響。本文主要對噴淋水膜與管壁的對流換熱系數(shù)以及水膜對空氣的傳質系數(shù)進行了實驗研究。

1 實驗系統(tǒng)

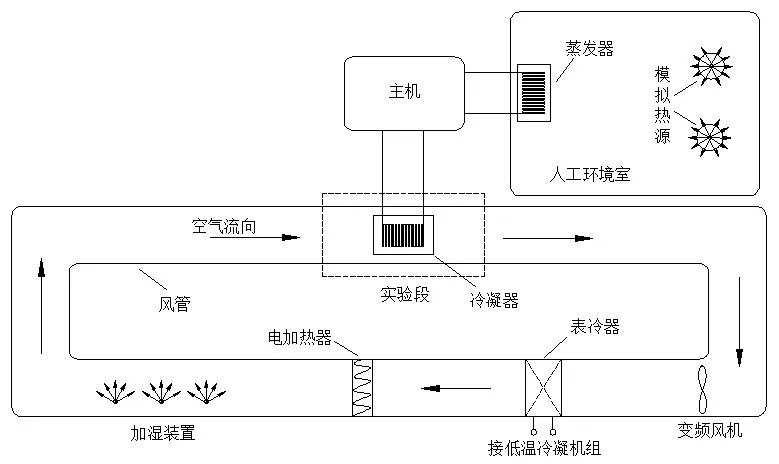

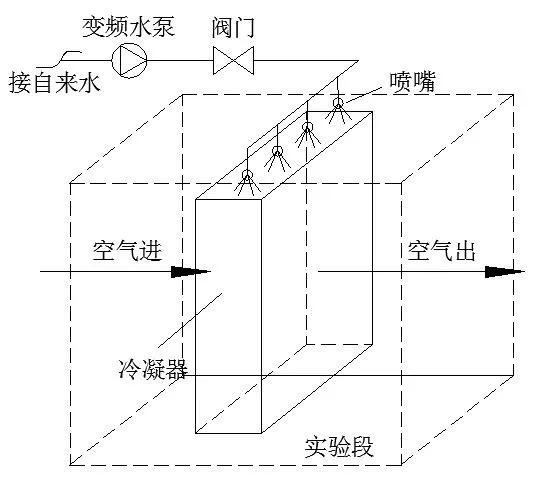

本實驗系統(tǒng)主要由空氣處理系統(tǒng), 空調制冷系統(tǒng)以及噴淋水系統(tǒng)以及相關測試設備組成, 如圖 1所示。空氣處理系統(tǒng)主要由變頻風機, 表冷器, 電加熱器, 加濕裝置和測量儀器組成, 通過對各設備進行綜合調節(jié)控制, 提供實驗段入口所需的空氣參數(shù)。空調制冷系統(tǒng)主要由蒸發(fā)器、 冷凝器、 壓縮機組成, 壓縮機最大輸入功率1900 W, 吸排氣側最高壓力4.2 MPa, 冷凝器的換熱面積為15.19m2。為便于對實驗對象進行對比分析并減少實驗誤差, 本實驗將保溫密閉性能很好的人工環(huán)境室作為實驗房間,蒸發(fā)器置于人工環(huán)境室中,并在環(huán)境室內放置恒定功率的熱源, 用以模擬房間熱負荷。噴淋水系統(tǒng)則是為蒸發(fā)式冷凝器提供水源, 主要由膨脹水箱, 變頻加壓水泵, 噴嘴, 布水管道以及相關測試儀器等設備組成, 其中由膨脹水箱來的自來水經變頻水泵加壓后, 經管道至噴嘴均勻噴灑到冷凝器上表面, 經實驗確定噴嘴之間間距為 102.5mm, 噴嘴與冷凝器的距離為 80mm時冷凝器水膜分布較均勻。蒸發(fā)式冷凝器噴淋水系統(tǒng)如圖2所示。

圖1 實驗系統(tǒng)示意圖

圖2 實驗段蒸發(fā)式冷凝器噴淋水系統(tǒng)示意圖

2 傳熱傳質系數(shù)公式擬合

本文主要對噴淋水膜與管壁的對流換熱系數(shù)以及水膜對空氣的傳質系數(shù)進行研究, 通過對相關數(shù)據(jù)進行處理分析, 并利用 Origin 軟件擬合出各系數(shù)與相關參數(shù)的曲線關系, 得出相應的實驗關聯(lián)式, 為以后學者進行研究提供一定的參考依據(jù)。為便于研究,本實驗在進行傳熱傳質相關數(shù)據(jù)處理時, 進行了如下假設:

a) 該傳熱傳質過程為穩(wěn)態(tài)過程, 忽略了熱輻射的影響。

b) 噴淋水膜分布均勻, 完全覆蓋冷凝器外表面, 各過水斷面上水量相同, 并忽略水的溫升。

c) 空氣流動速度均勻, 空氣質量保持不變, 無短路現(xiàn)象發(fā)生。

d) 忽略水膜熱阻, 管壁導熱熱阻, 油污熱阻以及外表面的污垢熱阻等。

e) 氣液界面處的空氣狀態(tài)為與噴淋水溫度相對應的飽和狀態(tài)。

f) 忽略能量守恒方程中噴淋水蒸發(fā)量, 劉易斯數(shù)取1。

2.1 水膜與管壁間對流換熱系數(shù)關聯(lián)式

冷凝器進口空氣干球溫度t1取 35℃,相對濕度60%, 進風風速2.5m/s。 由于風冷式冷凝器空氣進出口溫差一般不大于8c, 因此設計取冷凝器出口空氣干球溫度t2取 43 ℃, 對于風冷式冷凝器, 冷凝溫度與空氣進口溫差一般取 10~16 ℃, 本設計取冷凝溫度tk為50 ℃。此外, 選用空調系統(tǒng)制冷劑為R22, 額定制冷量為3500 W。冷凝管選用紫銅管為傳熱管, 基管外徑do為10mm, 管排數(shù)n=4, 傳熱管長度L=31.16m, 冷凝器外表面實際換熱面積Ao=15.19m2, 本實驗噴淋水直接采用長沙地區(qū)夏季自來水, 水溫為 23 ℃, 因而實驗中控制噴淋水溫度為 23 ℃。

根據(jù)假設, 由能量守恒定律可知, 管內制冷劑流體傳熱給管壁的熱量,完全通過管壁傳給管外水膜。則根據(jù)傳熱學基本公式得,

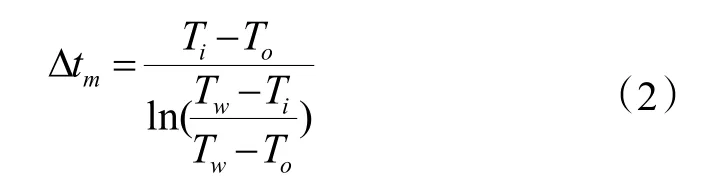

式中:Q為冷凝器換熱量, W, 根據(jù)能量守恒, 其值就等于制冷量加上壓縮機耗功量與效率的乘積;hw為水膜與管壁間的對流換熱系數(shù), W/(m2· ℃);Ao為水膜與管壁對流換熱接觸面積,m2,假定水膜完全覆蓋冷凝器外表面, 則Ao近似取冷凝器的外表面換熱面積; Δtm為平均對數(shù)傳熱溫差, ℃。

式中:Tw為噴淋水膜平均溫度,℃ ,水 膜達到穩(wěn)定狀態(tài),認為其溫度趨于一定,可 近似取噴淋水溫度;Ti為制冷劑進口外管壁溫度,℃ ;To為制冷劑出口外管壁溫度,℃ 。

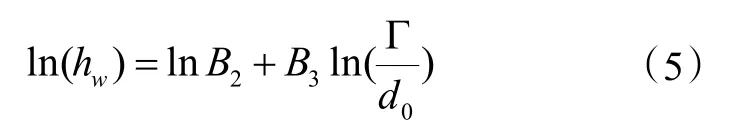

根據(jù)學者們關于水膜與管壁間對流換熱系數(shù)的研究發(fā)現(xiàn),噴 淋水溫度一定的情況下,水 膜與管壁的對流換熱系數(shù)hw與噴淋水密度有關,其 關系式可簡化為如下形式,

式中:B2、B3為常數(shù);do為換熱管外徑,m ;Γ 為噴淋密度,k g/(m· s )。

由于本實驗的冷凝器盤管為三角形叉排,噴 淋密度可根據(jù)下式計算:

式中:Gw為噴淋水質量流量,kg/s;nH為每層管數(shù)量,個;L為傳熱管長度,m 。

將式( 3)中 等式兩邊分別取對數(shù),則 可得:

從式( 5)可 知,ln(hw)與 ln(Γ/do)成線性關系。

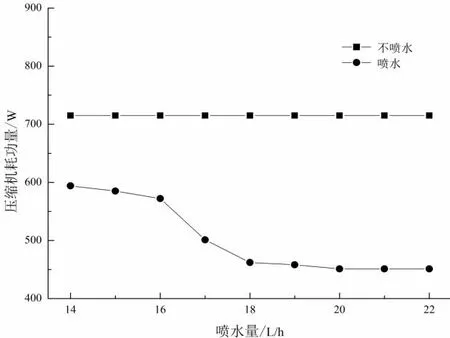

圖3 壓縮機耗功量隨噴水量的變化曲線

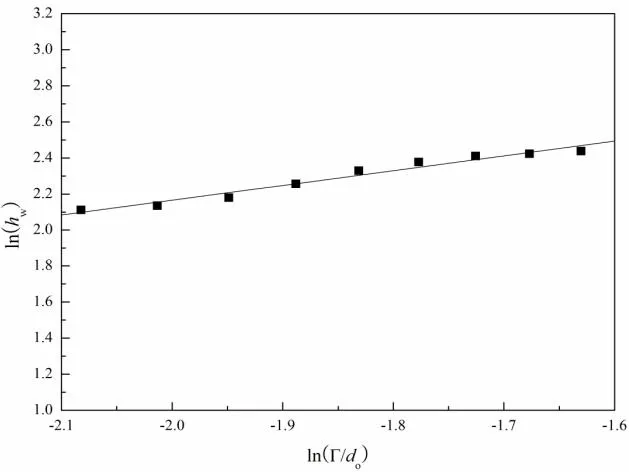

圖4 噴淋水膜與管壁傳熱系數(shù)擬合曲線圖

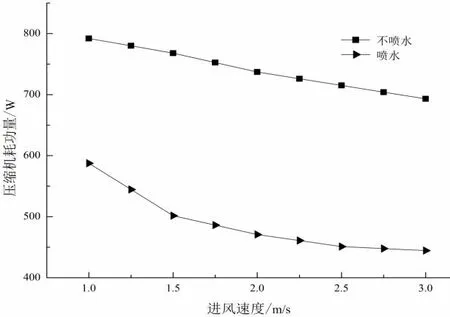

而由于水膜與管壁間的傳熱系數(shù)與噴淋水量有關, 在對水膜與管壁間傳熱系數(shù)進行研究時, 通過實驗發(fā)現(xiàn)采用保持進風溫度 33℃,進風速度 2.5m/s時壓縮機耗功量最小, 在此工況下改變噴水量大小, 得到壓縮機耗功量隨噴水量的變化曲線如圖3所示。并根據(jù)實驗數(shù)據(jù)以及式 (1) ~ (5) 所述的方法, 分別計算出不同噴水量大小條件下相應的 ln(hw)與 ln(Γ/do)值, 并利用Origin軟件線性擬合出函數(shù)曲線如圖4所示。

其中圖 4 中線性擬合得到的曲線為y=3.843+0.762x, 即

該式適用范圍為:翅 片管管外徑 10mm,正 三角形叉排,翅 片間距 2mm,噴 淋水水溫 23 ℃,0.1<Γ/do<0.2 kg/(m·2s )。

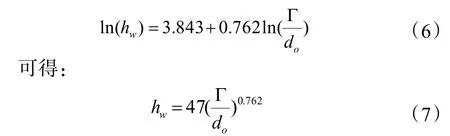

2.2 水膜與空氣的傳質系數(shù)關聯(lián)式

根據(jù)實驗假設,忽 略能量守恒中噴淋水蒸發(fā)量,劉易斯數(shù)Lef取1,則 空氣焓值變化量

可簡化為

對式 (9) 進行積分可得

式中:hd為水膜對空氣的傳質系數(shù),kg/(m2· s );Ga為空氣質量流量,k g/s;Aa為空氣與水膜接觸面積,m2;imasw為與水膜溫度對應的飽和空氣焓,kJ/kg;ima為濕空氣的焓,k J/kg;iai為進口空氣的焓,kJ/kg;iao為出口空氣的焓,kJ /kg。

根據(jù)式( 10)可 知,水 膜對空氣的傳質系數(shù)hd是一個與空氣質量流量有關的函數(shù),可 簡化為

式中:B4、B5為常數(shù);Ga為空氣質量流量,kg/s。

通過實驗發(fā)現(xiàn)采用保持進風溫度 33 ℃,噴水量20 L/h壓縮機耗功量最小,在此工況下改變進風速度大小得到壓縮機耗功量大小隨進風速度變化曲線如圖5所示。

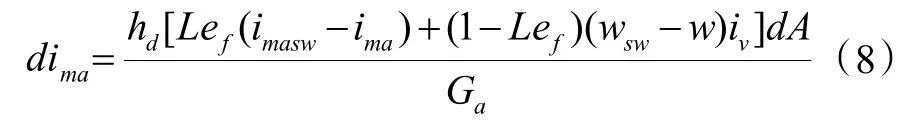

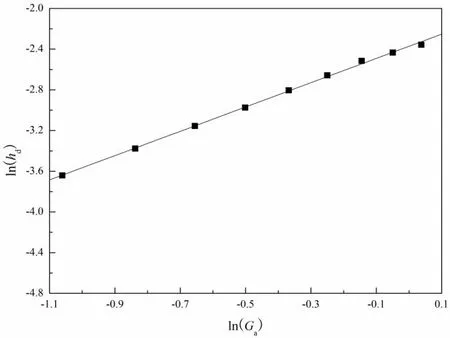

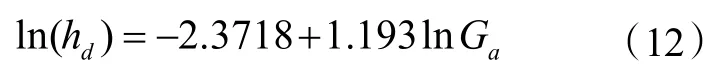

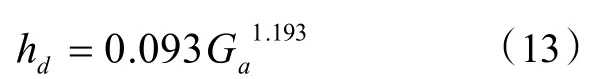

根據(jù)式 (10) 以及實驗所得的數(shù)據(jù)可得hd以及Ga的值, 從而可計算出相應的 ln(h d)與 ln(Ga)值, 并利用Origin軟件線性擬合出相關函數(shù)曲線如圖6所示。

圖5 壓縮機耗功量隨進風速度變化曲線

圖6 水膜對空氣的傳質系數(shù)擬合曲線圖

圖 6 中線性擬合得到的曲線為y=-2.3718+1.193x, 即

可得

該式適用范圍為:翅 片管管外徑 10mm,正 三角形叉排,翅 片間距 2mm,進 風溫度 33 ℃,噴 淋水水溫23 ℃,0.3<Ga< 1.1 kg/s。

3 結論

通過對實驗相關數(shù)據(jù)進行分析擬合,在 傳熱傳質為穩(wěn)態(tài)過程,水 膜均勻覆蓋冷凝器,劉 易斯數(shù)取1等條件下得出水膜與冷凝器壁面對流傳熱系數(shù)是一個與噴淋水密度有關函數(shù),實驗關系式為:hw=47(Γ/do)0.762,而水膜對空氣的傳質系數(shù)則是一個與空氣質量流量有關的函數(shù),實 驗關系式為:hd=0.093G1.193。

參考文獻

[1] 胡婷婷.蒸發(fā)式冷凝器的研究現(xiàn)狀及發(fā)展趨勢[J].制冷與空調,2013,27(4):335-338

[2] 董俐言.板式蒸發(fā)式冷凝器傳熱傳質的數(shù)值模擬[J].制冷學報,2013,34(1):10-17

[3] 郭常青.板式蒸發(fā)式冷凝器傳熱傳質的數(shù)值模擬[J].華南理工大學學報,2009,37(3):53-57

[4] 施筠逸.板式蒸發(fā)式冷凝器傳熱傳質研究[J]. 熱力發(fā)電,2012,41(11):22-26

[5] 李元希.板式蒸發(fā)式冷凝器的性能實驗[J]. 制冷與空調,2011,11(4):43-48

[6] 藍少健,朱冬生,鐘家淞,等.波紋板式換熱器的數(shù)值模擬[J].化學工程,2010,38(8):18-21.

[7] 張景衛(wèi),蔣翔,吳治將,等.蒸發(fā)式冷凝器異型管束中流體流場數(shù)值模擬及實驗研究[J].流體機械,2008,36(8):8-11.

[8] K A Manske,D T Reindl,S A Klein.Evaporative condenser control in industrial refrigeration systems[J].International Journal of refrigeration,2001,24:676-691.

[9] Maria Fiorentino,Giuseppe Starace.Numerical and experimental performance analysis of evaporative condensers[J].Energy Procedia,2016,101:26-33.

[10]Maria Fiorentino,Giuseppe Starace.Numerical investigations on two-phase flowmodes in evaporative condensers[J].Applied Thermal Engineering,2016,94:777-785.

[11]Metin Ertunc,H,Hosoz,Murat.Comparative analysis of an evaporative condenser using artificial neural network and adaptive neuro-fuzzy inference system.[J].International Journal of Refrigeration,2008,31(8):1426-1436.

[12]Harby K Gebaly,Doaa R Koura,Nader S,et al.Performance improvement of vapor compression cooling systems using evaporative condenser:An overview[J].Renewable and Sustainable Energy Reviews,2016,58:347-360.