高強度鋼板熱成形性預測研究進展

劉文權 盈亮 榮海 胡平

摘要:高強度鋼板熱沖壓成形是實現車身輕量化、保證安全性的重要途徑,近年來得到汽車和鋼鐵工業的廣泛關注與應用。由于高溫工況的引入,高強度鋼板的力學行為表現出明顯的應變率和溫度相關性,為準確評價板料的熱成形性帶來了挑戰。概述了熱沖壓技術的工藝特點,從熱成形極限實驗和理論預測兩方面展開討論,介紹了國內外學者的相關研究工作,分析了應變成形極限方法存在的不足,引出了基于損傷力學理論的板材成形性評價方法,分別介紹了連續介質損傷和細觀損傷理論在板材成形性方面的若干研究,以及材料損傷參數的識別方法。結合熱沖壓技術的工藝特點,指出熱沖壓高強度鋼的損傷研究應采用實驗、理論及數值仿真相結合的方式,并充分考慮溫度、加載速率以及應力狀態對損傷演化的影響。本研究可為完善損傷理論在金屬板材熱沖壓中的應用提供借鑒。

關鍵詞:損傷力學;熱沖壓;高強度鋼;熱成形性;參數識別

中圖分類號:TG306文獻標志碼:A

收稿日期:20171220;修回日期:20180102;責任編輯:馮民

基金項目:國家自然科學基金(51705065);中央高校基本科研業務費專項資金(DUT16RC(4)28,DUT17JC38)

第一作者簡介:劉文權(1989—),男,天津人,博士,主要從事高強度鋼板熱沖壓成形材料高溫成形性方面的研究。

通信作者:盈亮講師,博士。 Email:yingliang@dlut.edu.cn

劉文權 ,盈亮,榮海,等.高強度鋼板熱成形性預測研究進展[J].河北科技大學學報,2018,39(2):9198.

LIU Wenquan, YING Liang, RONG Hai, et al.Research progress of the prediction method for thermal formability of high strength steel[J].Journal of Hebei University of Science and Technology,2018,39(2):9198.Research progress of the prediction method for thermal

formability of high strength steel

LIU Wenquan, YING Liang, RONG Hai, HU Ping

(Faculty of Vehicle Engineering and Mechanics, Dalian University of Technology, Dalian, Liaoning 116024, China)

Abstract:Hot stamping of high strength steel is an approach to achieve the lightweight of autobody and guarantee the security of automobile simultaneously, and it has been widely used in the automobile and steel industry in recent years. Due to the high temperature process, the mechanical behaviors of high strength steel are strongly dependent on the deformation temperature and strain rate, which presents a challenge to evaluate the thermal formability accurately. On the basis of the review of the process characteristics of hot stamping, the experimental and theoretical predicted research on the thermal forming limit diagram (FLD) published by overseas and domestic scholars is analyzed. The deficiencies of FLD are discussed, then the evaluation methods for formability based damage mechanics are introduced, which include the continuum damage mechanics and mesoscopic damage mechanics. The calibration methods for damage parameter are also discussed. Finally, some suggestions are given: to accurately study the damage evolution of high strength steel in hot stamping, the influence of deformation temperature, strain rate and stress state must be fully considered. To achieve this, the method combined experiment, theory and numerical simulation must be adopted based on the technological characteristics of the hot stamping technology. This work can provide a reference for the improvement of damage theory in hot stamping of sheet metal, and the related research results can be used to guide process optimization of actual hot stamping, which can effectively shorten the development cycle of new products.

Keywords:damage mechanics; hot stamping; high strength steel; thermal formability; parameter calibration

輕量化是實現汽車節能減排的重要途徑。相較于車身結構件的優化減重,高強度材料的應用將得到更加顯著的減重收益,同時也可保證整車的碰撞安全性。高強度鋼板具有極高的比強度,價格遠低于鋁鎂等輕質合金,因此,在未來很長一段時間內,高強度鋼板都將在汽車輕量化方面得到廣泛應用[1]。

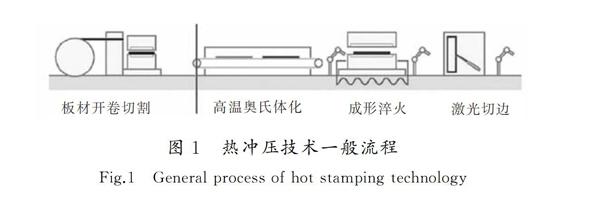

河北科技大學學報2018年第2期劉文權,等:高強度鋼板熱成形性預測研究進展熱沖壓是將傳統金屬熱處理和冷成形相結合的先進制造技術,可有效解決高強度鋼板常溫成形回彈大、易破裂、模具磨損嚴重、壓機噸位要求高等問題[2]。熱沖壓技術的一般流程如圖1所示。首先,將板材加熱至900 ℃以上并進行充分保溫,以實現板材微觀為均勻的奧氏體組織;然后將紅熱板料快速轉運至水冷模具,進行沖壓成形并保壓淬火;最后進行切邊等后續處理。熱成形零部件的抗拉強度可達1 500 MPa以上,同時具有回彈小、尺寸精度高等優點[34]。目前,國內外學者針對高強度鋼板熱沖壓的技術特點,在高溫材料力學性能,板材與模具間的接觸換熱、摩擦,成形工藝優化以及板料微觀組織相變預測等方面開展了大量研究[511]。

圖1熱沖壓技術一般流程

Fig.1General process of hot stamping technology

在金屬板料塑性成形過程中,材料內部會伴隨著損傷的演化發展,而不合理的成形工藝將造成材料損傷行為的加劇演化,導致板材的開裂破壞[12]。傳統的試錯方法是通過不斷調整成形工藝、更改模具尺寸等方式,對上述問題予以解決。然而,該方法必將耗費大量的人力、物力,同時延長生產周期。有限元仿真技術的發展使得工程師可以對成形過程進行仿真預測,進而選取適當的準則對板材的成形性進行評價,以優化成形工藝,縮短研發周期。板材的成形極限是指在一定的變形條件下材料所能允許的不發生破裂的最大塑性變形程度。在此概念下提出的成形極限圖FLD(forming limit diagram)[1314]被廣泛應用于評定板材成形中的集中性失穩和危險點位置的確定,在優化模具設計、控制產品質量等方面發揮了重要的指導作用。

然而,應變成形極限圖一般由線性或近似線性路徑的脹形實驗獲得。在實際的成形過程中,板材的變形路徑并非線性;進一步的研究表明,應變成形極限具有顯著的變形路徑相關性,這均給應變成形極限圖的應用帶來了挑戰\[1516\]。同時,熱沖壓是一個溫度連續變化的過程,高強度板材的成形性能不僅受應變大小和路徑的影響,而且將強烈依賴于溫度、應變率以及成形工藝窗口等多因素的選擇。因此,簡單地將傳統成形極限方法應用于熱沖壓板材成形性研究是不可取的。本文將對國內外學者在熱沖壓成形性方面的研究進行綜述,包括成形極限理論和實驗方法的研究以及損傷理論在板材成形性研究中的應用,以期為熱沖壓高強度鋼板,乃至鎂鋁合金的成形性研究提供借鑒意義。

1基于實驗的高強度鋼板熱成形極限研究

常溫成形極限可通過曲面法和平面法2種方式獲得[1718],其中以NAKAZIMA等[17]提出的半球形凸模脹形實驗應用最為廣泛。熱成形極限實驗研究可為理論的發展提供數據支撐,同時實驗結果對熱沖壓工藝優化具有一定的指導意義。然而,高溫工況的引入也為實驗的開展帶來了若干困難。

材料的高溫應力應變關系是熱沖壓數值仿真所需的重要數據,同時其流變特性也可作為評價板材成形性的重要依據。MERKLEIN等[7]采用Gleeble1500熱力模擬實驗機,根據實際熱沖壓的工藝特點,對22MnB5在不同溫度和應變率下的熱力學性能進行了比較系統的研究,證實溫度和應變率對22MnB5的力學行為有很大的影響。意大利帕多瓦大學的TURETTA等[19]采用Gleeble3800實驗機對硼鋼22MnB5的奧氏體化溫度、保溫時間以及高溫流變行為進行了分析。同時,為研究高溫板材的成形性開發了能模擬實際熱沖壓工藝的成形極限設備。該套設備根據NAKAZIMA測試原理,采用加熱棒對凸模、凹模以及壓邊圈進行加熱,以實現不同的測試工況;采用感應線圈實現對板材的均勻加熱和保溫;采用紅外熱像儀對板材溫度進行實時監控;同時,該套設備集成了光學應變采集系統,可對板材在脹形過程中的應變進行采集分析。利用該套設備,BARIANI等[20]測取了奧氏體態22MnB5在600 ℃下的成形極限曲線。GEORGIADIS等[21]對22MnB5薄板(0.50, 0.80, 1.25 mm)的熱成形性進行了研究,分析了等溫、非等溫成形以及厚度變化對板材成形極限的影響。MIN等[22]采用電阻爐對板材進行加熱保溫,進而轉運至放有隔熱石棉的模具上,圖2高強度鋼22MnB5三維熱

成形極限TFLD

Fig.2Threedimensional TFLD for 22MnB5

high strength steel近似實現了800 ℃下22MnB5的脹形實驗,而極限應變則通過板材斷裂處附近橢圓網格的長短軸計算獲得。采用同樣的方式,LI等[23]研究了不同成形溫度、板材厚度對成形極限的影響。為保證脹形過程中板材溫度的均勻性以及開展更高溫度的實驗測試,SHI等[24]開發了鐘罩式加熱的成形極限測試裝備,并進行了大量實驗研究,考慮熱沖壓板材溫度連續變化的特點,首次提出了三維熱成形極限曲面TFLD(ThermalFLD)的概念,并作為破裂準則引入到自主開發的KMAS/HF熱沖壓成形分析模塊,實現了熱成形溫度區間內板材成形性的評價,如圖2所示。CUI等[25]進一步發展了上述概念,將溫度范圍擴大到了室溫至800 ℃,并應用于實際B柱板材的熱沖壓仿真預測。

2基于失穩理論和斷裂準則的高強度鋼板熱成形極限研究

在成形極限理論預測方面,現有研究多采用韌性斷裂準則和失穩理論2種方式,并結合材材特性和成形工藝進行適當修正。

LI等[23]基于Ohs韌性斷裂準則和LoganHosford屈服函數對22MnB5不同厚度板材在800 ℃下的成形極限進行了預測并與實驗做了對比分析;而在600 ℃和700 ℃下,紅熱板材在脹形過程中出現了奧氏體向鐵素體的轉變,因此LI等采用的理論模型并不能對以上兩種溫度成形極限進行準確預測。LEE等[26]對Cockcroft準則進行了修正,使其能考慮應變路徑的影響,進而結合改進的高溫拉伸實驗預測了22MnB5在不同溫度和應變率下的成形極限圖;其中,通過高溫拉伸實驗僅可獲得FLD的左半部分,因此,該理論方法對右半部分預測的可靠性仍需進一步驗證。MIN等[22]基于尖點理論和LoganHosford屈服函數建立了相應的熱成形極限預測方法并與實驗結果進行了對比分析。研究表明,屈服函數的階次對FLD右半部分影響顯著。LI等[27]采用MK凹槽模型對22MnB5的熱成形極限進行了預測,并對比了NH和MR兩種硬化法則對預測結果的影響。SHI等[28]對比了4種韌性斷裂準則對22MnB5熱成形極限預測結果的影響。與LI等[23]的預測結果相似,每一種斷裂準則預測的FLD均呈現主應變隨著次應變增大而減小的趨勢。其中,Ohs準則與實驗結果更為接近。

采用斷裂準則和傳統失穩理論進行的成形極限預測不能考慮材料內部的損傷演化;另一方面,為解決應變成形極限路徑相關性問題而提出的應力成形極限圖FLSD(forming limit stress diagram),其計算過程比較繁瑣,而預測結果很大程度上依賴于本構關系的選擇。目前,有研究表明,應力成形極限在某些變形狀態下也將表現出路徑相關性[29]。

3基于損傷理論的板材成形性研究

3.1基于連續介質損傷理論的板材成形性研究

金屬板材的韌性斷裂可歸結于材料內部孔洞損傷的形核、長大、聚合。因此,采用損傷理論對材料的成形性進行研究,能對其斷裂機理進行更加深入的解析。

在金屬板材成形研究領域,相關學者基于連續介質損傷CDM (continuum damage mechanics) 理論已開展了部分工作[3032]。HADDAG等[33]采用CDM方法描述了板材塑性變形過程中的應變局部化現象,并分別結合AFS和TEODOSIU硬化模型預測了低碳鋼的成形極限。BARIANI等[34]基于經典的LEMAITRE連續介質損傷模型對熱沖壓鋼USIBOR1500的斷裂行為進行了研究:采用軟件Forge2008對近似570 ℃下USIBOR1500鋼板的NAKAZIMA脹形過程進行數值模擬,其預測的板材斷裂位置與實驗結果具有較高的一致性。盈亮等[35]基于LEMAITRE連續損傷模型建立了耦合損傷的熱彈塑性本構方程,通過熱拉伸實驗和優化計算,確定了22MnB5不同溫度、應變率下的損傷參數,并對某車身B柱的熱沖壓過程進行了數值模擬。唐炳濤[36]推導了考慮有效應力和等效塑性應變對損傷影響的LEMAITRE韌性損傷演化方程,建立了耦合連續體損傷理論的22MnB5成形極限預測方法。基于連續介質損傷理論,LIN等[37]建立了一套新的耦合損傷統一粘塑性本構方程,并將其應用于鋁合金5754熱成形極限的預測研究。參考LIN的工作,周靖[38]和莊蔚敏等[39]分別針對高強度鋼22MnB5及鋁合金7075構建了基于位錯密度的耦合損傷統一粘塑性本構方程組,通過數值積分及優化算法對材料的損傷參數進行了確定,并進一步實現了對所研究材料在不同溫度及應變率下成形極限的預測。

然而,上述研究仍存在一些共性問題:首先,CDM損傷本構方程單純引入標量、矢量或張量進行損傷形式的假設性描述。由于很難準確測定高溫成形過程的真實臨界損傷因子,現有研究中作為斷裂判定依據的臨界損傷因子的選取具有很大的隨意性,無法證實其真實性;其次,板料變形過程中發生的延性損傷對微觀結構的變化十分敏感,無法結合損傷的物理意義表征材料內部細觀結構的非線性變化。上述問題使得基于CDM理論的板材成形性研究仍需進一步完善。

3.2基于細觀損傷理論的板材成形性研究

細觀損傷力學是金屬損傷理論的另一個主要研究體系。將細觀損傷的概念帶入到宏觀彈塑性斷裂問題的研究中,可全面認識材料損傷演化到宏觀微裂紋產生這樣一個內在關聯的復雜變形過程。

基于有限大基體中包含微孔洞的體胞模型,GURSON[40]于1977年首次建立了多孔損傷塑性勢模型,后續學者在該模型的基礎上進行了大量的研究與應用。原始GURSON模型僅考慮了孔洞的長大過程,未包括孔洞形核、孔洞間的相互作用以及孔洞聚合等因素對材料力學性能的影響。針對上述問題,TVERGAARD和NEEDLEMAN及其合作者開展了大量的研究[4146]。目前,學者將由GURSON提出,經TVERGAARD和NEEDLEMAN修正的損傷模型稱之為GTN模型。ABBASI等[46]采用GTN細觀損傷模型成功地開展了IF鋼激光拼焊板的成形極限預測研究。陳志英[47]推導了考慮塑性各向異性的Hill48GTN和Barlat89GTN細觀損傷模型,并將臨界孔洞體積分數作為失穩判據應用于AA5052鋁合金圓杯形拉伸件的成形性預測。HE等[48]通過開展鋁合金5052原位拉伸實驗并結合數值仿真,對平面應力狀態下考慮各向異性修正GTN模型的損傷參數進行了識別;進一步通過對NAKAZIMA實驗的有限元仿真,建立了鋁合金5052的應力成形極限圖FLSD。WANG等[49]采用冪律硬化法則同時結合GTN模型對鎂合金的損傷參數進行了識別并應用于鎂合金板材的溫成形仿真預測。GENEY等[50]采用GTN模型對兩種奧氏體不銹鋼在室溫和280 ℃下的斷裂行為進行了仿真研究,結果表明:除初始孔洞體積分數外,其他損傷相關參數均與溫度有關。TINET等[51]通過高溫拉伸實驗對AISI303不銹鋼的損傷演化機理進行分析,證實了GTN模型中臨界孔洞體積分數和失效孔洞體積分數的物理意義。其中,臨界孔洞體積分數依賴于變形溫度、應力三軸度、外部載荷與軋制方向間的角度。劉文權等[5253]分別對高強鋼22MnB5脹形熱成形實驗和鋁合金7075T6的深沖盒熱成形實驗進行考慮損傷的仿真研究,驗證了GTN損傷模型在熱成形數值研究中的適用性,但其忽視了應變率對材料損傷演化的影響。此外,國內外學者通過直接對損傷模型本身進行修正或通過添加新損傷變量的方式,對GURSON損傷模型不能準確預測低應力三軸度下材料的斷裂問題進行了若干研究[5458]。綜上,細觀損傷模型通過引入現象學參數考慮了材料孔洞演化對本構關系的影響,且具有與材料變形歷史、應力狀態相關的特點,使得GTN類損傷模型在板材成形仿真中的應用具有很大潛力。因此,全面開展熱力耦合條件下考慮細觀損傷的板材熱沖壓成形性能預測研究將是一個重要的發展方向。

3.3材料損傷識別研究進展

損傷參數的準確識別是板材成形性仿真可靠性的重要保障,而針對考慮損傷影響的高強度鋼板熱沖壓研究來講,其準確性還依賴于對溫度、應變率影響下材料內部損傷的合理描述。

損傷參數識別的主要方法為代表性體積單元法、顯微觀測法和參數反分析法。SIRINAKORN等[59]采用代表性體積單元的方法,考慮了晶界的影響,確定了雙相(DP)鋼的損傷參數。HE等[48]基于顯微法確定了鋁合金5052O1的損傷參數。YAN等[60]利用顯微圖像的方法確定了某硅鋼薄板的損傷特征參數并對冷軋硅鋼薄板的邊裂問題進行了仿真研究。上述研究需開展材料的單向拉伸實驗并結合顯微觀測,然而熱力耦合的高溫拉伸實驗工況復雜,材料的微觀結構也會隨著溫度的改變而發生變化。因此,上述以機理分析和顯微觀測為基礎的參數識別方法難以滿足熱成形過程的損傷參數識別需求。另一方面,通過顯微觀測直接獲得的孔洞體積分數與損傷模型中的參數值存在一定差異[47,61]。目前,依靠參數反分析方法可以很好地解決多目標約束條件下宏、微觀耦合本構關系中損傷參數的求解問題。在應用與實驗相同的邊值和初值條件下,損傷參數可以通過優化技術使得物理量的計算值和真實值(實驗值)差值的某一范數最小加以確定。孫彩鳳等[62]基于冪指數材料硬化模型和二階響應面法,利用硬化參數建立誤差評價函數,實現了DP780鋼的損傷參數測定。ABBASSI等[63]采用3層ANN結構和反向傳播算法確定了304不銹鋼的GTN損傷參數,隨后進行了橢圓和埃里克森杯突實驗的有限元分析,仿真與實驗結果具有高度的一致性。TANG等[32]基于最小二乘原理構建目標函數,用以評價實驗與仿真結果間的差別,進一步采用遺傳算法對模型參數進行優化以獲取最小的目標函數值,得到了修正的LEMAITRE損傷模型參數。劉文權等[52]根據中心復合實驗設計進行高溫單向拉伸的數值模擬,進而構建響應曲面模型并采用遺傳算法對參數進行求解,獲得了熱成形高強度鋼的細觀損傷特征參數。可見,針對不同的問題而采用對應的反分析方法來獲取材料損傷參數是可取的。因此,通過構建適當的目標函數,結合數值反算、金相顯微觀察及合適的優化策略,綜合測定各損傷特征參數并描述其演化過程,是開展熱成形高溫損傷演化機理研究的重要橋梁和途徑。

4結語

金屬板材成形極限是沖壓領域國內外學者關注的熱點問題,對成形性的準確評價可最大限度發揮材料的使用價值。隨著實驗手段、理論研究以及計算機輔助技術的發展,若干成形極限預測方法被提出。對于高強度鋼板熱沖壓技術來講,材料的成形性不僅取決于變形狀態,而且強烈依賴于成形溫度、應變率以及成形工藝的選擇。上述因素給基于應變的成形極限圖的應用帶來了挑戰。盡管有學者對高強度鋼板在不同溫度下的成形極限進行了實驗及理論預測研究,但其仍不完全符合熱沖壓板料溫度連續變化的特點;另一方面,應變路徑相關性的短板也限制了應變成形極限圖的應用范圍。金屬板材的韌性斷裂可歸因于材料內部孔洞損傷的演化,這為板材的成形性研究提供了思路。針對熱沖壓技術的工藝特點,在今后的研究中,可結合先進的實驗觀測手段對材料在不同溫度(恒溫、變溫)、不同應力狀態和不同加載速率等工況下的微觀缺陷進行觀測,分析損傷演化規律,進而實現對損傷理論模型的完善。通過建立精確的有限元模型,并開發耦合損傷的本構積分算法,實現對熱沖壓板材成形性的有效預測。上述工作可為實際熱沖壓工藝的優化提供指導并促進損傷理論在新材料、新工藝中的發展。

參考文獻/References:

[1]張強,劉家鵬,邱肖盼,等. 預合金化處理對22MnB5熱成型鋼鍍層組織成分的影響[J]. 河北科技大學學報,2017, 38(3): 291297.

ZHANG Qiang, LIU Jiapeng, QIU Xiaopan, et al. Influence of prealloying process on microstructure and components of 22MnB5 hot stamping steel coating[J]. Journal of Hebei University of Science and Technology,2017, 38(3): 291297.

[2] HU Ping, YING Liang, HE Bin. Hot Stamping Advanced Manufacturing Technology of Lightweight Car Body[M]. Singapore:Springer, 2017.

[3] KARBASIAN H, TEKKAYA A E. A review on hot stamping[J]. Journal of Materials Processing Technology, 2010, 210(15): 21032118.

[4]胡平,馬寧. 高強度鋼板熱成形技術及力學問題研究進展[J]. 力學進展, 2011, 41(3): 310334.

HU Ping, MA Ning. Development of hot forming technology for ultra high strength steel and its mechanical problem[J]. Advances in Mechanics, 2011,41(3): 310334.

[5]MERKLEIN M, LECHLER J, GEIGER M. Characterisation of the flow properties of the quenchenable ultra high strength steel 22MnB5[J]. CIRP AnnalsManufacturing Technology, 2006, 55(1): 229232.

[6]GEIGER M, MERKLEIN M, LECHLER J. Determination of tribological conditions within hot stamping[J]. Production Engineering, 2008, 2(3): 269276.

[7]MERKLEIN M, LECHLER J. Investigation of the thermomechanical properties of hot stamping steels[J]. Journal of Materials Processing Technology, 2006, 177(1/2/3): 452455.

[8]GHIOTTI A, BRUSCHI S, BORSETTO F. Tribological characteristics of high strength steel sheets under hot stamping conditions[J]. Journal of Materials Processing Technology, 2011, 211(11): 16941700.

[9]HU Ping, HE Bin, YING Liang. Numerical investigation on cooling performance of hot stamping tool with various channel designs[J]. Applied Thermal Engineering, 2016, 96: 338351.

[10]馬寧,胡平,閆康康,等. 高強度硼鋼熱成形技術研究及其應用[J]. 機械工程學報,2010,46(14): 6872.

MA Ning, HU Ping, YAN Kangkang, et al. Research on boron steel for hot forming and its application[J]. Journal of Mechanical Engineering, 2010,46(14): 6872.

[11]LI N, SUN C Y, GUO N, et al. Experimental investigation of boron steel at hot stamping conditions[J]. Journal of Materials Processing Technology, 2016, 228: 210.

[12]LIN J, LIU Y, DEAN T A. A review on damage mechanisms, models and calibration methods under various deformation conditions[J]. International Journal of Damage Mechanics, 2016, 14(4): 299319.

[13]KEELER S P, BACKOFEN W A. Plastic instability and fracture in sheets stretched over rigid punches[J]. Asm Trans Q, 1963, 56(1): 2548.

[14]GOODWIN G M. Application of Strain Analysis to Sheet Metal Forming Problems in the Press Shop[R].[S.l.]:SAE, 1968.

[15]KLEEMOLA H J, PELKKIKANGAS M T. Effect of predeformation and strain path on the forming limits of steel, copper and brass[J]. Sheet Metal Ind, 1977, 63(6): 591596.

[16]GRAF A, HOSFORD W. The influence of strainpath changes on forming limit diagrams of A1 6111 T4[J]. International Journal of Mechanical Sciences, 1994, 36(10): 897910.

[17]NAKAZIMA K, KIKUMA T, HASUKA K. Study on the Formability of Steel Sheets[R].[S.l.]: Yawata,1968.

[18]MARCINIAK Z, KUCZYNSKI K. Limit strains in the processes of stretchforming sheet metal[J]. International Journal of Mechanical Sciences, 1967, 9(9): 609620.

[19]TURETTA A, BRUSCHI S, GHIOTTI A. Investigation of 22MnB5 formability in hot stamping operations[J]. Journal of Materials Processing Technology, 2006, 177(1/2/3): 396400.

[20]BARIANI P F, BRUSCHI S, GHIOTTI A, et al. Testing formability in the hot stamping of HSS[J]. CIRP AnnalsManufacturing Technology, 2008, 57(1): 265268.

[21]GEORGIADIS G, TEKKAYA A E, WEIGERT P, et al. Formability analysis of thin press hardening steel sheets under isothermal and nonisothermal conditions[J]. International Journal of Material Forming, 2017, 10(3): 405419.

[22]MIN J, LIN J, LI J, et al. Investigation on hot forming limits of high strength steel 22MnB5[J]. Computational Materials Science, 2010, 49(2): 326332.

[23]LI F F, FU M W, LIN J P, et al. Experimental and theoretical study on the hot forming limit of 22MnB5 steel[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(1): 297306.

[24]SHI D Y, YING L, HU P, et al. Experimental and numerical determination of thermal forming limit diagrams (TFLD) of high strength steel 22MnB5[C]//AIP Conference Proceedings.[S.l.]:[s.n.], 2013:406413.

[25]CUI J J, SUN G Y, XU J R, et al. A method to evaluate the formability of highstrength steel in hot stamping[J]. Materials & Design, 2015, 77: 95109.

[26]LEE R S, LIN Y K, CHIEN T W. Experimental and theoretical studies on formability of 22MnB5 at elevated temperatures by Gleeble simulator[J]. Procedia Engineering, 2014, 81: 16821688.

[27]LI H Z, WU X, LI G Y. Prediction of forming limit diagrams for 22MnB5 in hot stamping process[J]. Journal of Materials Engineering and Performance, 2013, 22(8): 21312140.

[28]SHI D Y, HU P, YING L. Comparative study of ductile fracture prediction of 22MnB5 steel in hot stamping process[J]. The International Journal of Advanced Manufacturing Technology, 2015, 84(5/6/7/8): 895906.

[29]YOSHIDA K, KUWABARA T. Effect of strain hardening behavior on forming limit stresses of steel tube subjected to nonproportional loading paths[J]. International Journal of Plasticity, 2007, 23(7): 12601284.

[30]BONORA N, MILELLA P P. Constitutive modeling for ductile metals behavior incorporating strain rate, temperature and damage mechanics[J]. International Journal of Impact Engineering, 2001, 26(1):5364.

[31]HU P, SHI D Y, YING L, et al. The finite element analysis of ductile damage during hot stamping of 22MnB5 steel[J]. Materials and Design, 2015, 69:141152.

[32]TANG B T, BRUSCHI S, GHIOTTI A, et al. An improved damage evolution model to predict fracture of steel sheet at elevated temperature[J]. Journal of Materials Processing Technology, 2016, 228: 7687.

[33]HADDAG B, ABEDMERAIM F, BALAN T. Strain localization analysis using a large deformation anisotropic elasticplastic model coupled with damage[J]. International Journal of Plasticity, 2009, 25(10): 19701996.

[34]BARIANI P F, BRUSCHI S, GHIOTTI A. Advances in predicting damage evolution and fracture occurrence in metal forming operations[J]. Journal of Manufacturing Processes, 2012, 14(4): 495500.

[35]盈亮,史棟勇,胡平,等. 基于連續介質損傷力學的高強度鋼板熱成形性數值預測[J]. 機械工程學報, 2016, 52(4): 3644.

YING Liang, SHI Dongyong, HU Ping, et al. Numerical prediction of the formability during hot forming of high strength steel based on continuum damage mechanics[J].Journal of Mechanical Engineering, 2016, 52(4):3644.

[36]唐炳濤. 基于連續體損傷理論的硼鋼高溫成形極限確定法[J]. 力學學報, 2016, 48(1): 146153.

TANG Bingtao. Prediction of forming limit of boron steel at elevated temperature based on CDM theory[J]. Chinese Journal of Theoretical and Applied Mechanics, 2016, 48(1): 146153.

[37]LIN J G, MOHAMED M, BALINT D, et al. The development of continuum damage mechanicsbased theories for predicting forming limit diagrams for hot stamping applications[J]. International Journal of Damage Mechanics, 2014, 23(5): 684701.

[38]周靖. 硼鋼熱沖壓熱模擬實驗與損傷演化建模仿真研究[D]. 北京:北京科技大學, 2015.

ZHOU Jing. Study on Hot Stamping and Damage Evolution of Boron Steel by Thermal Simulating Experiment[D]. Beijing: University of Science and Technology Beijing, 2015.

[39]莊蔚敏,曹德闖,葉輝. 基于連續介質損傷力學預測7075鋁合金熱沖壓成形極限圖[J]. 吉林大學學報(工學版), 2014, 44(2): 409414.

ZHUANG Weimin, CAO Dechuang, YE Hui. Prediction of FLD for AA7075 under hot stamping based on continuum damage mechanics[J].Journal of Jilin University(Engineering and Technology Edition), 2014, 44(2): 409414.

[40]GURSON A L. Continuum theory of ductile rupture by void nucleation and growth(Part I):Yield criteria and flow rules for porous ductile media[J]. Journal of Engineering Materials & Technology, 1977, 99(1): 215.

[41]CHU C C, NEEDLEMAN A. Void nucleation effects in biaxially stretched sheets[J]. Journal of Engineering Materials & Technology, 1980, 102(3): 249256.

[42]TVERGAARD V, NEEDLEMAN A. An analysis of the temperature and rate dependence of Charpy Vnotch energies for a high nitrogen steel[J]. International Journal of Fracture, 1988, 37(3): 197215.

[43]NEEDLEMAN A, TVERGAARD V. An analysis of dynamic, ductile crack growth in a double edge cracked specimen[J]. International Journal of Fracture, 1991, 49(1): 4167.

[44]TVERGAARD V, NEEDLEMAN A. Analysis of the cupcone fracture in a round tensile bar[J]. Acta Metallurgica, 1984, 32(1): 157169.

[45]TVERGAARD V. Interaction of very small voids with larger voids[J]. International Journal of Solids & Structures, 1998, 35(30): 39894000.

[46]ABBASI M, BAGHERI B, KETABCHI M, et al. Application of response surface methodology to drive GTN model parameters and determine the FLD of tailor welded blank[J]. Computational Materials Science, 2012, 53(1): 368376.

[47]陳志英. 沖壓成形中破裂和回彈的細觀損傷力學分析[D].上海:上海交通大學,2009.

CHEN Zhiying. Research on Fracture and Springback in Sheet Metal Forming Based on Mesoscopic Damage Mechanics[D]. Shanghai: Shanghai Jiao Tong University, 2009.

[48]HE M, LI F G, WANG Z G. Forming limit stress diagram prediction of aluminum alloy 5052 based on GTN model parameters determined by in situ tensile test[J]. Chinese Journal of Aeronautics, 2011, 24(3): 378386.

[49]WANG R Z, CHEN Z H, LI Y J, et al. Failure analysis of AZ31 magnesium alloy sheets based on the extended GTN damage model[J]. International Journal of Minerals, Metallurgy, and Materials, 2013, 20(12): 11981207.

[50] GENEY C, DEGALLAIXMOREUIL S, DESPLANQUES Y, et al. Study of ductile fracture of austenitic stainless steels by local approach[C]//ECF12. Sheffield:[s.n.], 1998:1418.

[51] TINET H, KLCKER H, LE COZE J. Damage analysis during hot deformation of a resulfurised stainless steel[J]. Actamaterialia, 2004, 52(13): 38253842.

[52]劉文權,盈亮,王丹彤,等. 熱沖壓成形過程細觀損傷演化機理研究[J]. 機械工程學報, 2016, 52(14): 3139.

LIU Wenquan, YING Liang, WANG Dantong, et al. Investigation of mesoscopic damage evolution mechanism of highstrength steel in hot stamping process[J]. Journal of Mechanical Engineering, 2016, 52(14): 3139.

[53]盈亮,劉文權,王丹彤,等. 7075T6鋁合金溫成形損傷演化實驗與仿真[J]. 中國有色金屬學報, 2016, 26(7): 13831390.

YING Liang, LIU Wenquan, WANG Dantong, et al. Experimental and simulation of damage evolution behavior for 7075T6 aluminum alloy in warm forming[J]. The Chinese Journal of Nonferrous Metals,2016, 26(7): 13831390.

[54]XUE L. Constitutive modeling of void shearing effect in ductile fracture of porous materials[J]. Engineering Fracture Mechanics, 2008, 75(11): 33433366.

[55]NAHSHON K, HUTCHINSON J W. Modification of the Gurson model for shear failure[J]. European Journal of MechanicsA/Solids, 2008, 27(1): 117.

[56]ZHOU J, GAO X S, SOBOTKA J C, et al. On the extension of the Gursontype porous plasticity models for prediction of ductile fracture under sheardominated conditions[J]. International Journal of Solids and Structures, 2014, 51(18): 32733291.

[57]JIANG W, LI Y Z, SU J. Modified GTN model for a broad range of stress states and application to ductile fracture[J]. European Journal of Mechanics A/Solids, 2016, 57: 132148.

[58]MALCHER L, PIRES F M A, Sá J M A C D. An extended GTN model for ductile fracture under high and low stress triaxiality[J]. International Journal of Plasticity, 2014, 54(2):193228.

[59]SIRINAKORN T, WONGWISES S, UTHAISANGSUK V. A study of local deformation and damage of dual phase steel[J]. Materials & Design, 2014, 64(2): 729742.

[60]YAN Y X, SUN Q, CHEN J J, et al. The initiation and propagation of edge cracks of silicon steel during tandem cold rolling process based on the GursonTvergaardNeedleman damage model[J]. Journal of Materials Processing Technology, 2013, 213(4): 598605.

[61]CHHIBBER R, ARORA N, GUPTA S R, et al. Estimation of Gurson material parameters in bimetallic weldments for the nuclear reactor heat transport piping system[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2008, 222(12): 23312349.

[62]孫彩鳳,李迪,趙連星,等. 基于冪指數硬化模型的細觀損傷參數標定方法[J]. 河南科技大學學報(自然科學版), 2016, 37(2): 710.

SUN Caifeng, LI Di, ZHAO Lianxing, et al. Parameter calibration method for mesoscopic damage based on power exponent hardening model[J]. Journal of Henan University of Science and Technology (Natural Science), 2016, 37(2): 710.

[63]ABBASSI F, BELHADJ T, MISTOU S, et al. Parameter identification of a mechanical ductile damage using artificial neural networks in sheet metal forming[J]. Materials & Design, 2013, 45: 605615.第39卷第2期河北科技大學學報Vol.39,No.2

2018年4月Journal of Hebei University of Science and TechnologyApr. 2018