固體與液體兩相磨粒流拋光異形曲面的質量控制因素研究

李俊燁,周曾煒,張心明,周立賓

(長春理工大學 機電工程學院,吉林 長春 130022)

0 引言

隨著科學技術的飛速發展,具有異形曲面結構的零件在航空航天、汽車制造、模具制造等領域都有著廣泛的應用,如:飛機上的航空葉輪、槍炮膛線管中的螺旋曲面、汽車渦輪增壓器中的葉片、非球面光學儀器等[1-2]。但由于異形曲面表面形狀的復雜性,尤其是對于表面質量要求較高的異形曲面,對其進行超精密加工就更加困難,因此國內外相關學者對異形曲面加工技術展開了一系列研究工作[3-5]。

磨粒流拋光技術憑借其流體良好的仿形特性和流動特性,可較為容易地實現對各類型腔內表面、復雜曲面的超精密光整加工[6]。本文以多邊形螺旋曲面膛線管為研究對象,采用固體與液體(簡稱固液)兩相磨粒流拋光方法拋光異形曲面,并且進行數值模擬研究;分析不同入口壓力對磨粒流拋光膛線管近壁面動壓、湍流動能、湍流強度的影響,同時在不同壓力的加工條件下對其內部的多邊形螺旋曲面進行磨粒流拋光實驗,并對拋光后的異形曲面零件進行表面形貌檢測分析以驗證數值模擬結果的準確性,以期今后利用磨粒流技術拋光異形曲面和自由曲面提供技術支持[7-12]。

1 磨粒流拋光膛線管數值模型參數選擇與設置

根據膛線管的結構特性和使用特性,若要對其內表面進行光整加工,則普通加工方法難以有效獲得理想的表面精度,固液兩相磨粒流加工技術由于其獨特的拋光特性可有效解決這個問題。數值模擬技術是一種有效的技術手段,可為磨粒流拋光技術的發展起到一定的促進作用。

1.1 數值模型的選擇

本文所選仿真模型為直徑φ5.5 mm的12邊形螺旋曲面膛線管。為有效實現固液兩相磨粒流拋光膛線管的數值模擬研究,以計算流體力學軟件Fluent為平臺,假定流體為連續流體,為獲得理想的計算結果,采用三維雙精度求解器進行計算,選用壓力耦合方程的SMPLEC算法進行計算求解。由于膛線管內表面的幾何形狀呈螺旋線彎曲的,流體的運動也是不穩定的,故需混合相模型、能量方程[13]、湍流方程參與運算。湍流方程選擇標準k-ε模型,其方程為

(1)

(2)

式中:k為湍流動能;ε為湍流動能的耗散率;μl為層流黏性系數;μt為湍流黏性系數,μt=ρCμk2/ε,Cμ是一常數,Cμ=0.09;Gk為由層流速度梯度產生的湍流動能;Gb為受浮力影響所產生的湍流動能;C1ε、C2ε、C3ε、σk、σε為模型經驗系數,C1ε=1.44,C2ε=1.92,C3ε= 0.09,σk= 1.0,σε=1.3,近壁面處理方式選擇標準壁面方程。邊界條件中固液兩相磨粒流入口設為壓力入口,方向垂直于邊界,初始湍流強度為5%,湍流黏度為10 kg/(m·s)。其中,固相體積分數為0.2,出口滿足連續性條件,設為自由outflow,其余邊界設為wall,壁面邊界設為無滑移邊界條件。

1.2 材料的選擇與設置

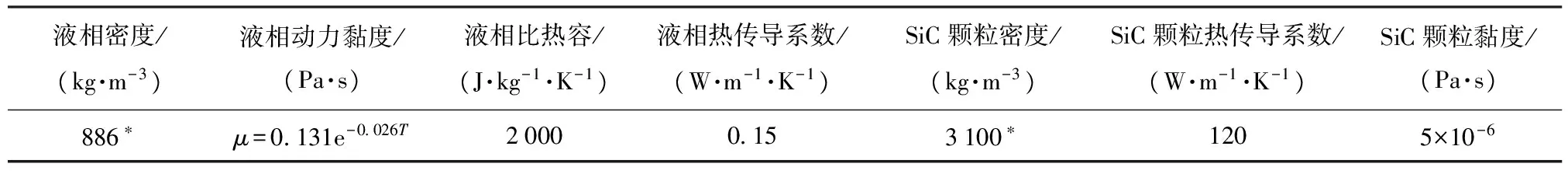

在進行數值計算之前需對固體相與液體相材料的物理屬性進行設置,固體顆粒相選用碳化硅(SiC)顆粒,SiC化學性質穩定,導熱系數高,熱膨脹系數小,耐磨性好,莫氏硬度達到9.5,SiC顆粒作為磨削顆粒能夠較好地實現磨削效果,液體相采用液壓油。具體參數如表1所示,其中T為工作溫度,SiC顆粒黏度較小,可忽略。

2 固液兩相磨粒流拋光膛線管多邊螺旋曲面的數值分析

為了更好地分析固液兩相流場的運動特性,結合膛線管的結構特征,分別選取軸向橫截面及壁面上的兩條帶狀多邊形螺旋曲面,對流場內的固液兩相流動特性進行數值分析,獲得不同入口壓力條件下的軸向截面動壓云圖和進出口及壁面動壓云圖如圖1和圖2所示。

表1 材料屬性設置Tab.1 Material properties

注:*為常溫(293.15 K)數據。

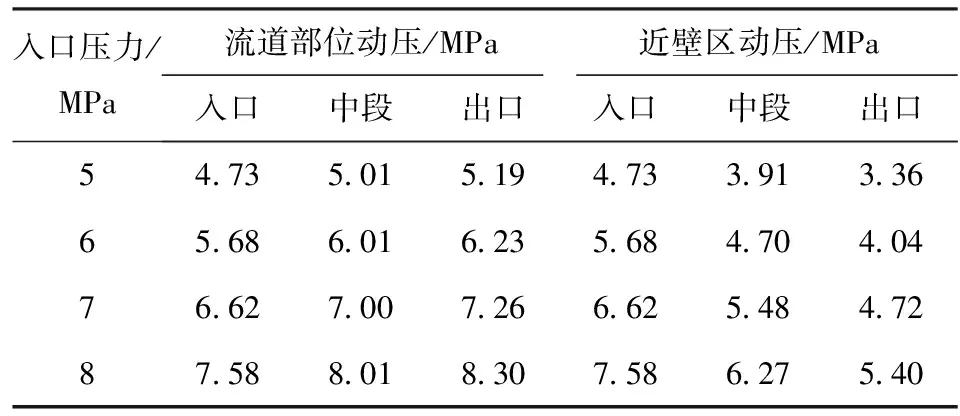

為便于分析磨粒流拋光膛線管多邊螺旋曲面時流體在整個流道中的運動狀態,在徑向方向選取流道中間部位和近壁區的部分進行數值分析,在軸向方向上分別選取入口處、中段及出口處進行分析,得到的動壓分布如表2所示。

通過圖1軸向截面動壓云圖和表2的動壓分布表可知,固液兩相磨粒流流體由入口處流經至出口處,流體的湍流狀態及活躍性不斷增強,膛線管流道內流體的動壓不斷增強,壓力衰減逐漸增大。隨著入口壓力增加,流體的擾動性不斷增強,磨料對壁面的沖擊與摩擦作用也不斷增強。

從圖2的進出口及壁面動壓云圖可以看出,在多邊螺旋曲面膛線管近壁面處,隨著流體路徑的不斷延長,近壁面流體的動壓不斷減弱。這是因為隨流體在型腔內不斷前行,由于流體介質黏性作用,與加工壁面接觸摩擦產生黏滯阻力,導致流體自身能量損失一部分,轉化為流體或工件的內能,并以熱能形式通過工件外表面散發出去。因此隨著磨粒流拋光的不斷深入,膛線管壁面的拋光效果將逐漸變差,磨粒流拋光膛線管工件的表面質量理論上在入口處最好,在出口處最差。

表2 不同壓力條件下動壓分布Tab.2 Distribution of dynamic pressures at different pressures

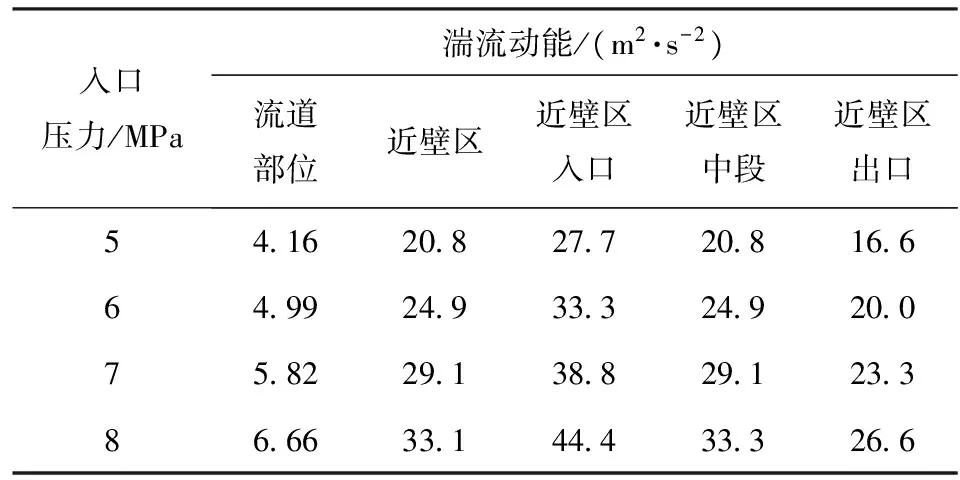

通過圖3的軸向截面湍流動能云圖和表3所示的湍流動能分布表可以看出,在流道中間部位湍流動能較小,近壁面處的湍流動能較大,而且越靠近壁面湍流動能越大。這是因為磨粒流在異形曲面型腔中運動開始時為自由流動狀態,磨粒在碰撞多邊螺旋曲面型腔內的邊棱后,流體運動狀態突然發生改變,在壁面附近速度大小和方向均會出現突然變化,流體的湍流速度變化較大,流體漲落方差也會變大,從而導致近壁區的湍流動能要比流道中間部位要大,即在近壁面附近磨粒流拋光效果較好。

表3 不同入口壓力下湍流動能分布Tab.3 Distribution of turbulent kinetic energy at different inlet pressures

根據圖4的進出口及壁面湍流動能云圖可以看出,磨粒流在初始進入多邊曲面流道時湍流動能較大,即在入口處附近的壁面加工效果較好。隨著流體運動的不斷深入,由于膛線管內部為螺旋曲面型腔,流體除了做軸向直線運動還有周向旋轉運動,會碰到多邊形邊棱,導致流體本身能量降低,湍流動能逐漸減小,磨粒流拋光去毛刺的能力逐漸減弱。在右側入口處附近湍流動能較大且分布比較集中,而在左側臨近出口處位置時,湍流動能有所降低但分布更加均勻,磨粒流拋光表面質量也較為均勻。

由圖5的不同入口壓力下軸向截面湍流強度云圖可以看出:在入口近壁面處附近湍流強度較大的區域主要集中在入口處的近壁面,且在入口近壁面處邊界層較窄;待流體向前運動一段距離后,在壁面附近湍流強度會變大,靠近壁面的邊界層變得更寬,分層現象更加明顯,在徑向方向上流道中間部位的湍流強度要小于壁面附近的,這樣有利于被加工表面毛刺的去除。通過圖6的進出口及壁面湍流強度云圖可以看出,在壓力一定的情況下,流道中近壁面處湍流強度衰減得并不明顯,僅在左側出口處附近出現弱微衰減。隨著入口壓力的不斷增大,湍流強度也在不斷增大,通過圖6(a)~圖6(d)4幅圖比較可以看出,在臨近入口處壓力越大,湍流強度衰減越大,即隨著入口壓力的增加,有更多的磨料流體參與了對壁面的作用,因此磨粒流拋光效果更加明顯,工件表面質量更好。

3 固液兩相磨粒流拋光膛線管多邊螺旋曲面的實驗分析

通過對異形曲面- 膛線管流道的磨粒流拋光數值分析,獲得了工件待加工表面近壁面的流場狀態。為驗證數值分析的可信性,對磨粒流拋光多邊螺旋曲面進行實驗驗證,在不同入口壓力6 MPa、7 MPa、8 MPa條件下對膛線管磨粒流拋光5 min,并通過相關檢測手段對磨粒流拋光前后的膛線管內表面的表面質量進行檢測與分析。

3.1 膛線管多邊螺旋曲面加工

膛線管作為槍械中的核心部件,其內表面質量對于其射擊精度有著極其重要的影響,由于其內部為多邊螺旋曲面,當子彈被給予一定的初速度之后,會受到管內螺旋形狀的影響,除在軸向前運動外還會產生一定的旋轉運動,使得子彈頭在出膛后仍可以保持平穩的直線運動。利用磨粒流拋光方法對膛線管內部曲面通道進行拋光,可以很好地去除多邊螺旋曲面上的毛刺,并對多邊形螺旋曲面的邊棱進行倒角,減少子彈前進中的阻力,使子彈頭在通道內運行更加順暢,提高槍械的射擊精度與射程。本文選取內孔直徑為φ5.5 mm、內腔具有12條邊的螺旋曲面膛線管為實驗樣件,膛線管如圖7所示。

3.2 膛線管多邊螺旋曲面表面形貌檢測分析

為驗證固液磨粒流對膛線管的光整加工效果,采用掃描電子顯微鏡對膛線管內曲面的表面形貌進行檢測,分析不同入口壓力條件下加工后中段處表面形貌的變化情況,掃描電鏡檢測圖如圖8所示。

如圖8所示的在不同加工壓力下工件表面形貌圖,其中圖8(a)為經磨粒流加工前工件的表面形貌圖,圖8(b)、圖8(c)和圖8(d)分別為經磨粒流拋光之后的表面形貌圖,磨粒流拋光時的入口壓力分別為6 MPa、7 MPa、8 MPa. 從圖8(a)可以看出,磨粒流拋光前膛線管曲面的表面上分布著許多凹凸不平的氣孔狀毛刺,且分布較為雜亂,質量較差;從圖8(b)、圖8(c)和圖8(d)可以看出,膛線管的內表面經磨粒流拋光后,表面上毛刺基本消失,出現了很多條紋狀劃痕,工件表面變得更加平滑,表面質量得到明顯改善。通過對比不同加工壓力條件下的表面形貌圖可以看出,在6 MPa時劃痕較弱并伴有少許毛刺,到8 MPa時毛刺已基本去除,劃痕更加細密,工件表面更加光整,即隨著加工壓力的增加毛刺去除效果愈加明顯,與前面的仿真結果預測基本相符。增大磨粒流拋光時入口處壓力,異形曲面流道內的動壓、湍流動能、湍流強度等參數都隨之增加,磨料顆粒與壁面碰撞的機會大大增加,拋光質量隨著加工壓力的增大而變好。

如圖9所示為在同一加工條件下同一流道內工件表面不同部位的表面形貌圖。由圖9(a)可以看出在入口處工件表面比較平滑,且劃痕較深、一致性較為均勻;圖9(b)表示的中段處表面形貌劃痕相比于圖9(a)入口處顯得較亂一些,但表面較為光整、也沒有太多的毛刺;由圖9(c)中出口處的表面形貌可以看出僅有少量的粒子劃痕,表面不如入口處與中段處光整,且存有少許毛刺,這是因為在入口處壓力較大,能量較為充足,流體在流道中各項湍流參數都相對較大,磨料顆粒較為活躍,與壁面碰撞接觸機會較多,加工效果也最為明顯。若要在膛線管出口處獲得理想的拋光質量,則可采用雙向研拋并在膛線管內增加型芯的方式進行磨粒流拋光;同時,如有必要可在出口處增加背壓,以增強出口處的湍流動能,補償出口處能量損失,保證出口處磨料活躍性,從而確保膛線管出口處磨粒流拋光質量。

3.3 膛線管多邊螺旋曲面的表面粗糙度檢測分析

為驗證固液磨粒流對膛線管的光整加工效果,在入口壓力為8 MPa條件下進行磨粒流拋光膛線管實驗。采用光柵表面粗糙度測量儀對膛線管內曲面進行粗糙度檢測,為更加準確地評價磨粒流拋光技術對粗糙度的影響,去除加工效果較好的入口處及拋光質量較差的出口處,選取樣件流道中段進行測量,粗糙度檢測圖如圖10所示。

由圖10可見,磨粒流拋光前膛線管多邊螺旋曲面的表面粗糙度為1.450 μm,經磨粒流拋光之后表面粗糙度最好可達到0.296 μm,表面粗糙度明顯降低,充分證明了磨粒流拋光異形曲面的有效性。

4 結論

本文針對異形曲面零件表面結構的復雜性及難以對其表面進行有效光整加工的問題,提出了固液兩相磨粒流拋光異形曲面的加工方法。通過多邊形螺旋曲面膛線管的數值分析和實驗驗證,得出以下主要結論:

1)在固液兩相磨粒流拋光異形曲面中,入口壓力為主要影響因素,隨著壓力的不斷增大,多邊螺旋曲面流道中近壁面處的動壓、湍流強度、湍流動能也隨之增大,磨粒流拋光效果也隨之變好。

2)對不同加工壓力下經磨粒流拋光后的膛線管內表面的表面形貌和粗糙度進行檢測發現,經磨粒流拋光后的膛線管零件內表面毛刺基本被去除,加工前的粗糙度為1.450 μm,加工后最好可達0.296 μm,表面質量得到明顯改善。固液兩相磨粒流拋光技術可有效提高異形曲面零件內表面質量,對于異形曲面零件的內表面光整加工具有一定的參考價值。

參考文獻(References)

[1] 李敏,袁巨龍,吳喆,等.復雜曲面零件超精密加工方法的研究進展[J]. 機械工程學報,2015,51(5):178-191.

LI Min,YUAN Ju-long,WU Zhe,et al. Progress in ultra-precision machining methods for complex curved parts[J]. Journal of Mechanical Engineering,2015,51(5): 178-191. (in Chinese)

[2] 李俊燁,胡敬磊,董坤,等. 固液兩相磨粒流研拋工藝優化及質量影響[J]. 光學精密工程,2017,25 (6): 1534-1546.

LI Jun-ye,HU Jing-lei,DONG Kun,et al. Technological parameter optimization and quality effects on solid-liquid phase abrasive flow polishing[J]. Optics and Precision Engineering,2017,25(6): 1534-1546. (in Chinese)

[3] He Y,Chen Z T. Optimising tool positioning for achieving multi-point contact based on symmetrical error distribution curve in sculptured surface machining[J]. International Journal of Ad-vanced Manufacturing Technology,2014,73(5/6/7/8): 707-714.

[4] Tadic B,Todorovic P M,Luzanin O,et al. Using specially designed high-stiffness burnishing tool to achieve high-quality surface finish[J]. International Journal of Advanced Manufacturing Technology,2013,67(1): 601-611.

[5] 張克華,許永超,丁金福,等. 異形內孔曲面的磨料流均勻加工方法研究[J].中國機械工程,2013,24(17): 2377-2382.

ZHANG Ke-hua,XU Yong-chao,DING Jin-fu,et al. Research on the uniform processing method of complex-shaped surface in abrasive flowing machining[J]. China Mechanical Engineering,2013,24 (17): 2377-2382. (in Chinese)

[6] 高航,吳鳴宇,付有志,等. 流體磨料光整加工理論與技術的發展[J]. 機械工程學報,2015,51(7):174-187.

GAO Hang,WU Ming-yu,FU You-zhi,et al. Development of the theory and technology of fluid abrasive finishing technology[J]. Journal of Mechanical Engineering,2015,51(7): 174-187. (in Chinese)

[7] 李俊燁,許穎,楊立峰,等.非直線管零件的磨粒流加工實驗研究[J].中國機械工程,2014,25(13): 1729-1734.

LI Jun-ye,XU Ying,YANG Li-feng,et al. Experimental and study on abrasive flow machining of nonlinear tube parts[J]. China Mechanical Engineering,2014,25(13): 1729-1734. (in Chinese)

[8] Li J Y,Liu W N,Yang L F,et al. Study of abrasive flow machining parameter optimization based on Taguchi method[J]. Journal of Computational and Theoretical Nanoscience,2013,10(12): 2949-2954.

[9] 李俊燁,衛麗麗,尹延路,等. 磨粒流研拋伺服閥閥芯噴嘴的沖蝕磨損分析[J]. 光學精密工程,2017,25(7): 1857-1865.

LI Jun-ye,WEI Li-li,YIN Yan-lu,et al. Analysis to erosive wear of abrasive flow polishing servo valve core nozzle[J]. Optical and Precision Engineering,2017,25(7): 1857-1865. (in Chinese)

[10] 李俊燁,喬澤民,楊兆軍,等. 介觀尺度下磨料濃度對磨粒流加工質量的影響[J]. 吉林大學學報:工學版,2017,47 (3): 837-843.

LI Jun-ye,QIAO Ze-min,YANG Zhao-jun,et al. Influence of abrasive concentration on the processing quality of abrasive flow in mesoscopic scale[J]. Journal of Jilin University: Engineering and Technology Edition,2017,47(3): 837-843. (in Chinese)

[11] 計時鳴,付有志,譚大鵬,等. 基于剪切應力輸運湍流模型的兩相磨粒流動力學特性研究[J]. 兵工學報,2012,33(4):443-450.

JI Shi-ming,FU You-zhi ,TAN Da-peng,et al. Study on dynamic characteristics of two-phase abrasive flow based on shear stress transport turbulent model[J]. Acta Armamentarii,2012,33(4): 443-450. (in Chinese)

[12] 李俊燁,衛麗麗,張心明,等. 介觀尺度下磨粒流拋光溫度對發動機噴油嘴質量影響研究[J]. 兵工學報,2017,38(10) : 2010-2018.

LI Jun-ye ,WEI Li-li ,ZHANG Xin-ming,et al. Impact of abrasive flow polishing temperature on nozzle quality under mesosco-pic scalle[J]. Acta Armamentarii,2017,38(10) : 2010-2018. (in Chinese)

[13] 郭成宇. 微小孔磨粒流拋光機理及實驗研究[D]. 長春:吉林大學,2016.

GUO Cheng-yu. Mechanism and experimental study on micro-hole abrasive flow polishing[D]. Changchun: Jilin University,2016. (in Chinese)