Φ18 mm圓鋼兩切分軋制工藝的設計與優化

孟麗軍

1 前言

石橫特鋼集團有限公司棒材車間自建成投產以來,Φ10~Φ20 mm熱軋帶肋鋼筋均采用切分生產,而Φ16~Φ20 mm圓鋼采用單線生產。單線生產圓鋼時,機時產量較煉鋼機時產量低,影響了熱送率和軋機能力的發揮。隨著市場需求的增大,圓鋼單批次排產量增加。為進一步提高圓鋼生產效率,降低生產成本,自2017年4月開始,石橫特鋼棒材車間進行了Φ18 mm圓鋼兩切分軋制技術的開發,并實現了穩定生產,指標較單線生產均有大幅提高。

2 圓鋼兩切分工藝設計

2.1 圓鋼切分的工藝特點

圓鋼切分軋制對精度控制有更高的要求,與熱軋帶肋鋼筋切分軋制不同,圓鋼切分生產時表面的切分帶痕跡難以消除,容易在光圓鋼筋表面形成明顯的切分帶折疊缺陷,同時圓鋼橢圓度要求較高,控制難度加大。因此,其孔型設計和導衛系統也相應有所不同[1]。

2.2 孔型系統

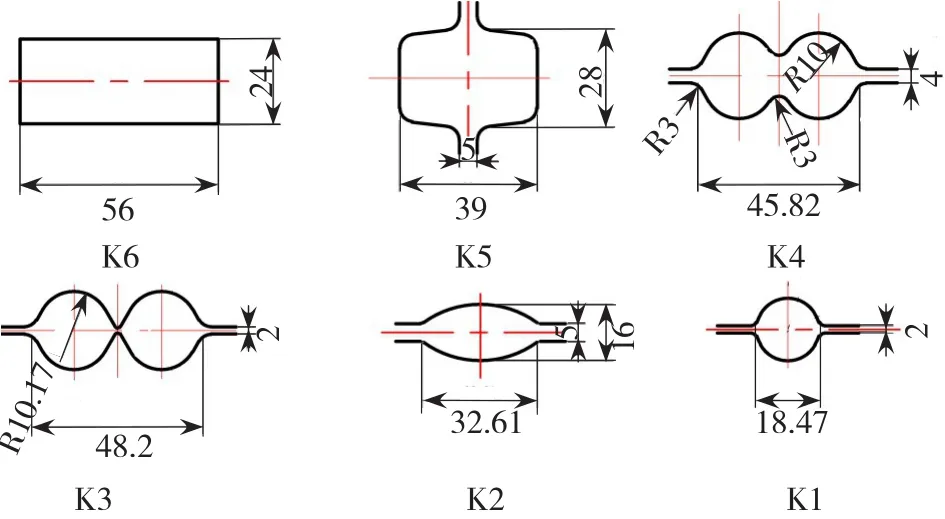

目前棒材車間已經擁有了成熟的熱軋帶肋鋼筋多切分生產工藝,其中Φ18 mm熱軋帶肋鋼筋采用兩切分軋制工藝生產。熱軋帶肋鋼筋和圓鋼雖然均采用兩切分軋制工藝,但仍存在較大差異,K1~K3需重新設計。Φ18 mm圓鋼兩切分精軋孔型如圖1所示。

圖1 Φ18 mm圓鋼兩切分精軋孔型

K6孔型為平孔。K5孔為立箱孔,與Φ18 mm兩切分熱軋帶肋鋼筋K5孔共用,側壁斜度為6.71°,圓角R為4 mm,槽底寬度為28 mm。K4預切分孔型,與Φ18 mm兩切分熱軋帶肋鋼筋K4孔共用,主要是考慮兩切分熱軋帶肋鋼筋更換兩切分圓鋼時,可減少軋機更換量和勞動強度,節約品種更換時間。切分鍥頂角設計為60°,為使切分鍥頂部耐磨,切分鍥圓角R設計為3 mm。K3切分孔型,因圓鋼對表面要求嚴格,K3孔型需重新設計。為使軋件連接帶撕開部位不十分尖銳,避免在成品表面形成明顯的折疊缺陷,切分鍥頂角設計為60°,切分鍥圓角R在保證強度的前提下盡量選小,設計為0.8 mm,切分帶厚度設計為1.2 mm。K2按照單線孔型設計,采用單橢圓弧。

2.3 導衛系統

K1進口導衛采用雙排滾動導衛。受導衛安裝尺寸的影響,進口龍門架鍵槽中心距由原來的135 mm加大至180 mm,K1、K2采用180 mm中心距進行配輥。

K2進口導衛采用單排滾動導衛,更好地保證料型的對中性。出口采用扭轉導衛,扭轉90°進入下一道次。為確保成品尺寸的穩定性,K1和K2間采用雙線活套器。

K3切分導衛與熱軋帶肋鋼筋的兩切分導衛相同,為使切分輪產生足夠的橫向力將軋件順利撕開,切分輪角度設計為90°。進口導衛采用雙排滾

動導衛,確保零間隙控制。K2與K3間采用雙線活套器。

K4進口導衛采用雙排滾動導衛,以增加軋件運行的穩定性及對中性,確保成品線差。K4出口采用滑動導衛。K3與K4之間采用活套器。

K4與K5、K5與K6、K6與K7、K7與K8間均采用活套器,以實現無張力軋制,確保成品尺寸的穩定性。

3 切分常見故障及解決措施

3.1 成品通條尺寸不穩定

1)因進口導衛扶料效果差,造成軋件在咬入時不穩定,從而引起成品尺寸偏差大。解決措施:將K1進口導衛改為雙夾板雙排滾動導衛。雙夾板雙排滾動導衛每排導輥均可獨立調整,精確控制,確保了兩條成品尺寸偏差不大,單重接近,減少了兩切分的調整難度。

2)K1、K2軋槽磨損快,換輥換槽次數多,表面質量差,產品尺寸不穩定。解決措施:將K1、K2軋輥改為碳化鎢材質。WC輥環硬度高,強度好,耐磨損,且具有較好的疲勞強度和抗高溫氧化腐蝕性能。生產過程中軋槽磨損變化小,料型尺寸穩定,圓鋼精度和光潔度高。

3)成品孔型設計不合理,孔型磨損后,對角尺寸不易調整,造成橢圓度超標。解決措施:Φ18 mm圓鋼基圓半徑按2.9%~3.5%負公差軋制進行設計,基圓半徑選為8.9 mm,小的基圓半徑便于負差的控制。經測量成品,槽口25°~30°軋槽處磨損較快,主要是K2扁軋件進入圓孔壓縮時對軋槽的磨損。擴張角由20°加大至30°;加大擴張弧半徑,由13.46 mm加大至15.02 mm;加工外圓角,易于成品寬度尺寸的控制,外圓角半徑選為1.0 mm。

3.2 成品頭尾尺寸寬大

1)鋼坯加熱不均勻,前頭后尾溫度低,中間溫度高。解決措施:嚴格執行熱工制度,確保鋼坯溫度的均勻性,增設爐門口保溫裝置,防止頭部溫降過快。

2)各機架間張力調整不合理,對咬鋼速度補償等參數設定不準確。解決措施:粗中軋采取微張力軋制,精軋全部投用活套,確保無張力軋制。CP2操作人員確保各機架電流曲線平直,咬鋼速降補償值設定為本機架速度的1%~2.5%,料型調整后及時調整各機架張力。

3)活套使用不規范,起套高度不到位,對活套高度、起套延時等參數設定不準確。解決措施:全線1#~7#活套全部投用,依據活套調整原則,重新調整各活套機械限位,確保得到圓弧的套型。降低起套延時補償,延長落套提前補償,快速起套,降低頭部耳子長度,延長落套,降低尾部耳子尺寸。

3.3 成品彎曲度超標

成品彎曲度超標主要是因穿水溫度不均,造成成品縱向方向上的彎曲。改進措施:改進控冷裝置。目前冷卻方式基本有兩類,一類是套管式,即水通過噴嘴進入管內,軋件通過充滿水的套管進行冷卻;另一類是湍流管式,又稱為文氏管,水通過噴嘴進入一連串的湍流管,軋件通過湍流管進行冷卻[2]。原使用內徑為Φ30 mm套管式控冷裝置,該控冷裝置冷卻能力大,但水壓不穩定,極易造成鋼筋表面陰陽面,從而造成成品波浪彎。根據文氏管的結構原理,對控冷裝置進行了改造,并對控冷裝置內徑進行優化,Φ18 mm圓鋼采用Φ23 mm的文氏管。控冷裝置改造后鋼筋冷卻均勻,陰陽面減少,解決了成品波浪彎。

3.4 K2料扭轉不到位

棒材車間扭轉導衛主要由進口管、箱體、扭轉輥、出口管組成,扭轉輥安裝在箱體的中心,輥軸采用偏心設計,從而調整兩扭轉輥間隙,通過調整扭轉輥間隙來調整軋件的扭轉角度[3]。扭轉輥間隙的調整對于軋件是否順利進入K1十分重要。根據生產實踐,發現K2扭轉導衛采用Φ16 mm的樣棒調整間隙時,過鋼時K2料扭轉角度不大,仍需要在線緊扭轉導衛間隙,后重新加工了15.6 mm的樣棒進行調整,扭轉到位,解決了K1不進的問題。

4 生產效果

自兩切分軋制技術開發成功后,已累計生產Φ 18 mm圓鋼12 000 t,幾何尺寸、力學性能和表面質量均符合標準要求。成品內徑控制在17.7~17.9 mm,寬控制在17.7~18.0 mm。通過調整料型、張力,實現頭部尺寸超標部分控制在5 m以內,尾部寸超標部分控制在1 m以內。

Φ18 mm圓鋼兩切分的開發成功,提高了Φ18 mm圓鋼的產能,降低了生產成本,產量由111.5 t/h提高到171 t/h,電耗較單線生產降低4.5(kW·h)/t,成材率達到97.14%,負差率達到3.18%,創造了良好的經濟效益。

參考文獻:

[1] 孔利明,姜振峰,李子文,等.圓鋼多線切分軋制工藝開發[J].新疆鋼鐵,2013(2):5-10.

[2] 李芳春,徐林平.切分軋制[M].北京:冶金工業出版社,1995.

[3] 姜振峰.圓鋼切分導衛裝置的設計[J].軋鋼,2005(1):53-56.