室內模擬方法模擬實際工程腐蝕條件的試驗研究

魏興磊

天津順馳新地置業有限公司 天津 300000

本文將借助腐蝕構件中Cl-含量這一橋梁,通過浸烘循環和鹽霧試驗兩種不同程度的室內模擬方法來模擬實際海中混凝土和濱海大氣中的混凝土的腐蝕條件,并將二者進行聯系對比,從而間接地反應實際工程結構的腐蝕條件,為鹽害環境下工作的混凝土結構的使用期及其維修保護提供理論依據。

1 試驗方案和試驗材料

1.1 試驗方案

以室內環境為基礎,本實驗由兩部分組成,一是通過浸烘循環促進腐蝕的方法來模擬海工混凝土的腐蝕狀況,二是通過制造鹽霧環境來模擬濱海大氣中混凝土的腐蝕條件。本次試驗梁的截面尺寸為100mm×100mm,在兩種腐蝕結束后,分層對混凝土中Cl-進行檢測和分析,探尋在不同環境中Cl-在混凝土中的擴散規律[1]。

(1)第一種促進腐蝕的試驗方法——浸烘循環法

先將經過28d標養后的試件放入已配置好的5倍于海水中Cl-濃度的侵蝕溶液中,使其浸泡12h,并保持溶液溫度為室溫20℃,然后將其放入烘箱內(烘箱溫度控制在(80±2)℃)烘烤12h,此為一次浸烘循環(24h),并如此反復進行。

采用浸烘循環法,在室內工作1d可以與實際的海水中浸泡40d等效,本次實驗,以45d為一周期,每一周期與五年的實際工程相當,四個周期即為二十年。試件編號為A1、A2、A3、A4。

(2)第二種促進腐蝕的試驗方法--鹽霧試驗法

鹽霧試驗法同樣為四個周期,每個周期進行28d。具體試驗過程為,將試件放入鹽霧箱內,采用間斷式噴霧方式,以1h為一周期,噴霧20min,間歇40min,用以控制鹽霧箱內的鹽霧濃度在一定的范圍內。為加速腐蝕速度,模擬實際環境的干濕交替的狀態,每周六日開箱晾干。將沿海地區的年均氣溫作為參考,設定試驗箱的溫度為20℃。

將距海岸100m的Cl-濃度為基準,來模擬20年的濱海大氣中的混凝土結構,其Cl-濃度的年月平均值為10.856μg/(cm3·d),經計算,試驗鹽水濃度約為11%。試件編號為B1、B2、B3、B4。

1.2 試驗材料

實驗采用的是由天津濱海漢拿混凝土有限公司生產的C35混凝土(水灰比為0.5),其含堿量符合DB29-176-2007規范的要求。

1.3 試驗方法

試驗過程中,分別對試件0~3mm、3~6mm、6~9mm、9~12mm等不同深度處的混凝土中Cl-含量進行檢測分析。因混凝土表面Cl-濃度積累程度不同,刮取各構件中間區段位置的表面混凝土試樣,進行Cl-濃度分析。具體方法參照規范《水運工程混凝土試驗規程》的標準方法進行[2]。

2 試驗結果與分析

2.1 試驗數據分析

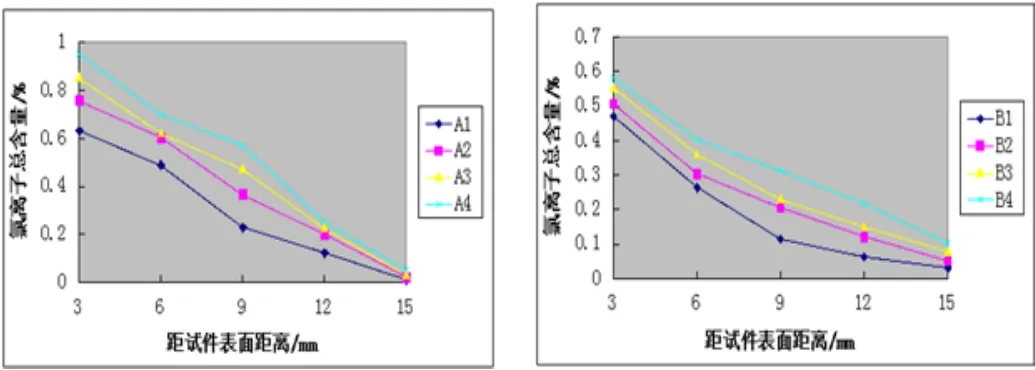

圖1 Cl-含量與浸入深度關系圖

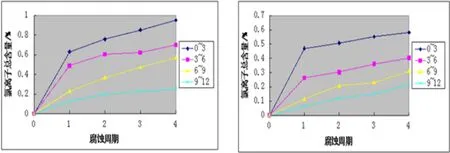

圖2 Cl-含量與腐蝕周期關系圖

綜合圖1圖2可以看出:

(1)Cl-含量隨擴散深度的增加而減少,隨時間不斷增長。

(2)從圖2可以看出,在腐蝕初期,在距試件表面0~3mm、3~6mm處的Cl-濃度驟升,Cl-擴散速度很快,屬于Cl-擴散驟變期,在這一期間,主要有兩方面原因引起,一是Cl-擴散主要是由于Cl-的濃度差引起的,表面Cl-濃度越高,其擴散至混凝土內部的Cl-則越多,擴散速度相對較快。二是腐蝕初期,混凝土由于其表面水分蒸發過快,硬化時塑性收縮過快,以及溫度應力,混凝土徐變和混凝土生產工藝等一系列原因,造成的試件表面存在大量的孔洞和裂縫,以及干濕交替下毛細孔的抽吸影響也比較大,導致Cl-很容易侵入到混凝土內部致使Cl-擴散速度驟快。

(3)從圖2還可以看出,當試件腐蝕一個周期后,到四個腐蝕周期結束,Cl-濃度繼續增加,但其速度平緩,并趨于一穩定值,屬于Cl-穩定擴散期,在這一期間,主要是由于隨著時間的增長,混凝土內部結構已趨于穩定,起初的內部缺陷,已被之前入侵的Cl-和其他附屬產物所填充,Cl-濃度增量明顯減少,其擴散速度也隨之減小并趨于穩定。在距試件表面6~12mm處的Cl-濃度即使在腐蝕初期也是穩定擴散的,此處的Cl-含量也比較穩定[3]。

3 結束語

(1)本次實驗表明,無論哪種腐蝕方法,混凝土中Cl-含量都是隨擴散深度的增加而減少,而隨時間不斷增長的。

(2)試驗表明,Cl-在混凝土中的擴散分為兩個時期,即Cl-擴散驟變期和Cl-穩定擴散期。而出現這兩種不同時期的原因是Cl-的濃度差和混凝土本身的結構特性。

(3)利用本次推導得到的Cl-擴散系數和混凝土表面Cl-濃度,可以反向推算出距混凝土表面某一深度處的當前Cl-含量,為鹽害環境下工作的混凝土結構的使用期和其維修保護提供參考。

(4)本次試驗的數據比較少,而且試驗本身具有較大的離散性,而且本次試驗并沒有考慮實際工程中的構件處于應力狀態下這一現象,所以需要進行更多的實驗和數據來加以修正和改進。

參考文獻

[1] 洪定海.混凝土中鋼筋的腐蝕與保護[M].北京:中國鐵道出版社,1998:31.

[2] 閻西康.鹽腐蝕鋼筋混凝土構件力學性能試驗研究[D].天津:天津大學,2005.

[3] 范穎芳.受腐蝕鋼筋混凝土構件性能研究[D].大連:大連理工大學,2002.