基于雙永磁變頻兩級壓縮技術的空壓機節能改造

楊銀初,何海崗,王志藝,余琳玲

(廣東豪美鋁業股份有限公司,廣東清遠 511540)

0 前言

能源短缺已經成為當前制約經濟社會可持續發展的突出問題和矛盾,節約能源、提高能源利用效率是解決能源問題的有效途徑。在2007年修改的《中華人民共和國節約能源法》里,將節約資源確定為基本國策,明確國家實施節約與開發并舉、把節約放在首位的能源發展戰略[1]。壓縮空氣是我國各行業氣動設備和工藝設備的主要動力源,據統計,空壓機的耗電量占工業設備用電量的10%以上[2],所以空壓機的節能改造勢在必行。目前空壓機節能改造比較容易實施和比較見效的措施有:空壓機系統節能改造和減少車間壓縮空氣泄漏。其中,采用更低單位能效的空壓機替代較高單位能耗的空壓機來進行空壓機系統節能改造,能夠直接地減少用氣企業的用電使用量。隨著永磁同步電機技術的成熟、變頻器調速技術的普遍使用、空壓機兩級壓縮加中間冷卻技術的推廣以及用氣企業工作壓力的合理設定,為空壓機系統節能改造提供了完善的基礎條件。因此提出采用雙永磁變頻兩級壓縮技術進行空壓機系統節能改造。

1 單級噴油螺桿式空壓機運行分析

1.1 單級噴油螺桿式空壓機運行原理

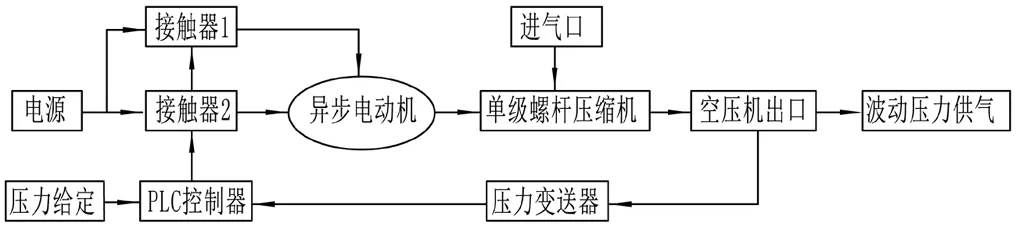

普通螺桿空壓機大多為單級噴油螺桿式空壓機,由一對相互平行嚙合的陰陽轉子在機體內做相對高速旋轉運動,使陰陽轉子齒槽和機體之間形成的呈“V”字形的一對齒間容積隨轉子的回轉不斷地產生周期性的容積變化,空氣則沿著轉子軸線方向由吸入端輸送至輸出端,實現螺桿空壓機的吸氣、壓縮和排氣的全過程[3]。其運行的原理圖見圖1。單級噴油螺桿式空壓機的典型配置特點為:其受電的電動機為異步電動機,控制異步電動機的電控部分為采用接觸器進行轉換的星-△控制方式;單級噴油螺桿式空壓機的機頭為單級螺桿壓縮機,將常溫常壓的空氣通過單級雙螺桿一次性壓縮成用氣單位需求的壓力;給定壓力是一個有變動范圍的壓力,是用戶向空壓機輸入的需求指令;最終,單級噴油螺桿式空壓機提供給用戶的供氣壓力為波動的壓力,為了減少壓力波動的范圍,用戶一般使用增加壓縮空氣管網上的儲氣罐數量的方式,或使用增大儲氣罐容積的方式。

圖1 單級噴油螺桿式空壓機運行原理圖

1.2 異步電動機能耗分析

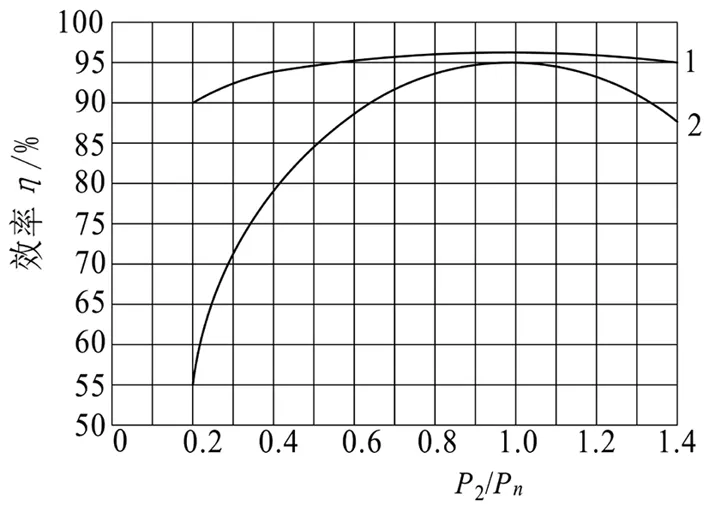

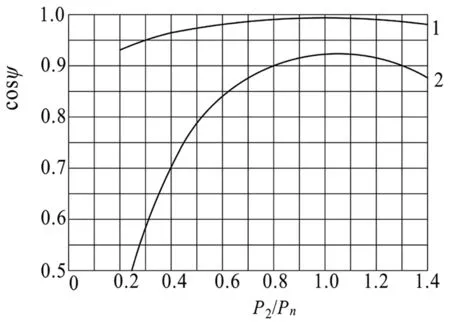

根據GB 18613-2012《中小型異步電動機能效限定值及能效等級》的新版能效標準的實施,各等級的電機在輸出功率下的效率和功率因素都有所提高,異步電動機的效率曲線和功率因數曲線見圖2和圖3。從圖2、3中可看到,除了異步電動機工作在額定功率附近以外的其他區域,其效率和功率因素都是比較低,而異步電動機的無功功率較高,所以作為恒轉矩負載的空壓機設備,只要運行于額定功率以外的區域,就一定存在節能的空間。

圖2 異步電動機η--(P2/Pn)曲線

圖3 異步電動機cosψ--(P2/Pn)曲線

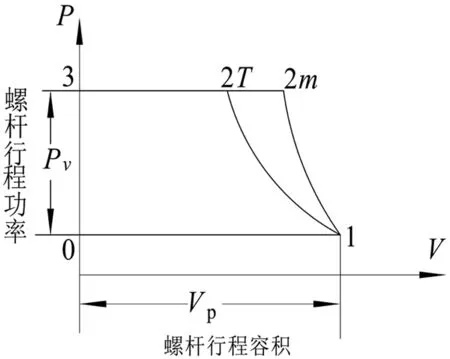

1.3 單級壓縮能耗分析

根據工程熱力學理論,空氣壓縮機在壓縮過程中定溫壓縮最省功,從圖4中可以看出,面積0—3—2T—1—0為定溫壓縮所需要的功耗,面積0—3—2m—1—0為單級噴油螺桿式空壓機實際壓縮過程所需要的功耗。從圖4中可看到,定溫壓縮所需要的功耗要小于單級壓縮所需要的功耗,因而從功率消耗的角度來看,定溫壓縮最為有利,它不但可減少消耗的功率,還可降低壓縮后氣體的溫度。對于定溫壓縮,要使氣體熱量隨時與外界交換,氣體溫度與外界相等實際工況中是不可能實現的,這只是空壓機制造廠家在產品設計生產中努力的方向。為了降低壓縮后的氣體溫度和提高空壓機的效率,盡可能向定溫壓縮過程靠近,這使得空壓機的使用材料更加寬廣和經濟,同時使得空壓機的運行更加可靠,經過測算,定溫壓縮比普通螺桿空壓機的單級壓縮至少節省功耗15%以上。

圖4 定溫壓縮和單級壓縮P-V示功圖

1.4 加載—卸載運行模式分析

為降低能耗,當用氣管網壓力升至某一值時,空壓機的電腦控制器將令壓縮機停機,然后當氣管網壓力降至某一值時,再令壓縮機自動重新啟動。為避免頻繁啟動給電機造成損害,如果預計的卸載時間較短,電腦控制器將令壓縮機卸載運行而不停機,采用空載運行的方式運行,如圖5所示。當空壓機運行時,空壓機的輸出壓力從加載壓力ps上升到卸載壓力ps+Δp階段,空壓機的功率也從P1上升到P1+ΔP,在這個階段,空壓機的輸出壓力和功率都是線性運行狀態。一旦壓力達到ps+Δp,如果空壓機管網的用氣量比較大,空壓機將不會停機,而采用空載運行的方式,此時空壓機的功率維持在一個恒定的P2值(如圖5中3—3’、6—6’和9-9’)。一旦管網的壓力由卸載壓力ps+Δp下降至加載壓力ps時,又開始另一個循環的加載—卸載工作。

圖5 單級噴油螺桿式空壓機運行時序圖

一般情況下,浮動壓力Δp≥ps×10%,相應地,浮動功率ΔP≥P1×10%。由圖5可知,單級噴油螺桿式空壓機采用加載—卸載運行狀態下,運行一個周期的功耗為0—P1—1—3—3’—t2—0所圍成的面積。如果采用恒定壓力供氣時,空壓機的輸出壓力會一直維持在ps,空壓機的輸出功率也會一直維持在P1上,此時,單級噴油螺桿式空壓機運行時序一個周期的功耗為0—P1—2’—t2—0所圍成的面積。根據經驗計算,0—P1—1—3—3’ —t2—0所圍成的面積會比0—P2—2’ —t2—0所圍成的面積大5%以上,實際上,單級噴油式螺桿式空壓機在無外加變頻器的情況下是無法做到恒壓供氣的。

從以上對單級噴油螺桿式空壓機運行分析可知:由于單級噴油螺桿式空壓機采用異步電動機、采用單級壓縮、波動壓力供氣,使其運行綜合能耗大大升高。在此種情況下,亟需采用更加節能的方法對普通螺桿式空壓機系統進行節能技術的改造,采用雙永磁變頻兩級壓縮技術的空壓機改造是一種可行的方法。

2 分析、討論和對比

2.1 雙永磁變頻兩級螺桿空壓機運行分析

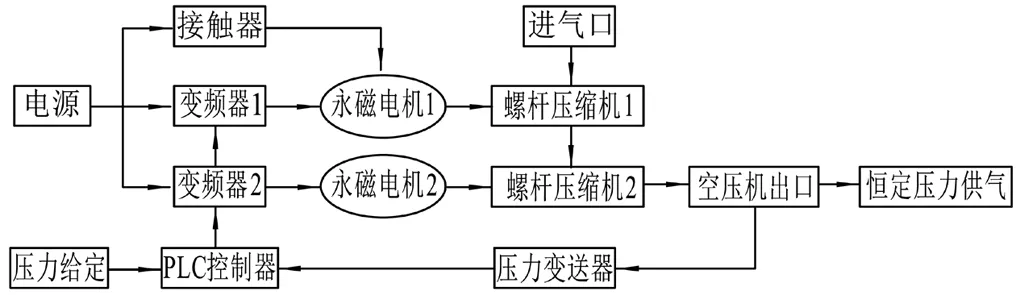

圖6是雙永磁變頻兩級螺桿空壓機的運行原理圖。雙永磁變頻兩級螺桿空壓機仍然是噴油螺桿式空壓機,但它是兩級壓縮,使用兩個壓縮機機頭,由兩臺永磁同步電機帶動,永磁同步電機的調速控制由各自的變頻器完成,在實際的運行中最終形成恒定壓力給定,恒定壓力供氣的模式。

2.2 永磁同步電動機運行分析

圖6 雙永磁變頻兩級螺桿空壓機運行原理圖

永磁同步電動機中,轉子的直流勵磁繞組被永磁體取代。這樣做的優點是消除了勵磁銅耗,使功率密度更高,轉子慣性更低和轉子結構更加堅固[4]。圖7和圖8是永磁同步電機和異步電動機的效率曲線和功率因素曲線圖。從圖中可以看出,永磁同步電機無論是在額定負載附近還是在其他的運行區域,其效率和功率因素都比較接近1,無功功率較低。因此,永磁同步電機比異步電動機能效更高。

圖7 永磁同步電機和異步電動機η--(P2/Pn)曲線

圖8 永磁同步電機和異步電動機cosψ--(P2/Pn)曲線

2.3 兩級壓縮加中間冷卻

現在的空壓機改造方式由原來的單級壓縮改為兩級壓縮,并增加了中間冷卻,第一級壓縮后經過中間冷卻,使進入到第二級的壓縮空氣溫度等于或接近于第一級的進氣溫度,這樣才能降低排氣溫度和功耗。從初壓到終壓,分的級數和中間冷卻過程越多,就越接近定溫壓縮,但分級過多將增加氣體流動的阻力,而且空壓機制造成本也大大增加,因此分級必須合理,兩級壓縮是應用最多的分級方法。而中間冷卻最常用的方法是向壓縮腔內噴油冷卻,將循環冷卻的少量冷卻油噴成霧狀與氣體一起進入壓縮腔內,噴入的油霧吸收了壓縮空氣在壓縮過程中產生的大量熱量,然后與空氣一起排出空壓機殼體,經油氣分離后循環使用。圖9是兩級壓縮加中間冷卻的P—V示功圖,圖中的陰影部分的面積即為所節省的功耗(圖中2m’—2T’—2m’’—2m—2m’)。由于二級進氣溫度被冷卻到一級進氣溫度,經過測試,兩級壓縮加中間冷卻所節省的功耗(圖中陰影部分)比單級壓縮所需的功耗節省10%以上。

圖9 兩級壓縮加中間冷卻的P-V示功圖

2.4 變頻器調速

對機械負載經常變化的電氣傳動系統,應采用調速運行的方式加以調節。調速運行方式的選擇,應根據系統的特點和條件,通過安全、技術、經濟、運行維護等方面綜合經濟分析比較后確定[5]。由于單級噴油螺桿式空壓機標準配置是無變頻器的,機械負載變化較大,因而其壓力波動較大,采用間歇運行或加載—卸載控制方式運行時根本無法實現恒壓供氣,而雙永磁變頻兩級螺桿空壓機中加入了變頻器調速,從而使壓縮空氣管網的壓力更加穩定,其壓力曲線幾乎為一條直線。根據測試,加入變頻器后的恒壓供氣運行模式比加載—卸載運行模式節能率大大提高。

2.5 空壓機節能量對比

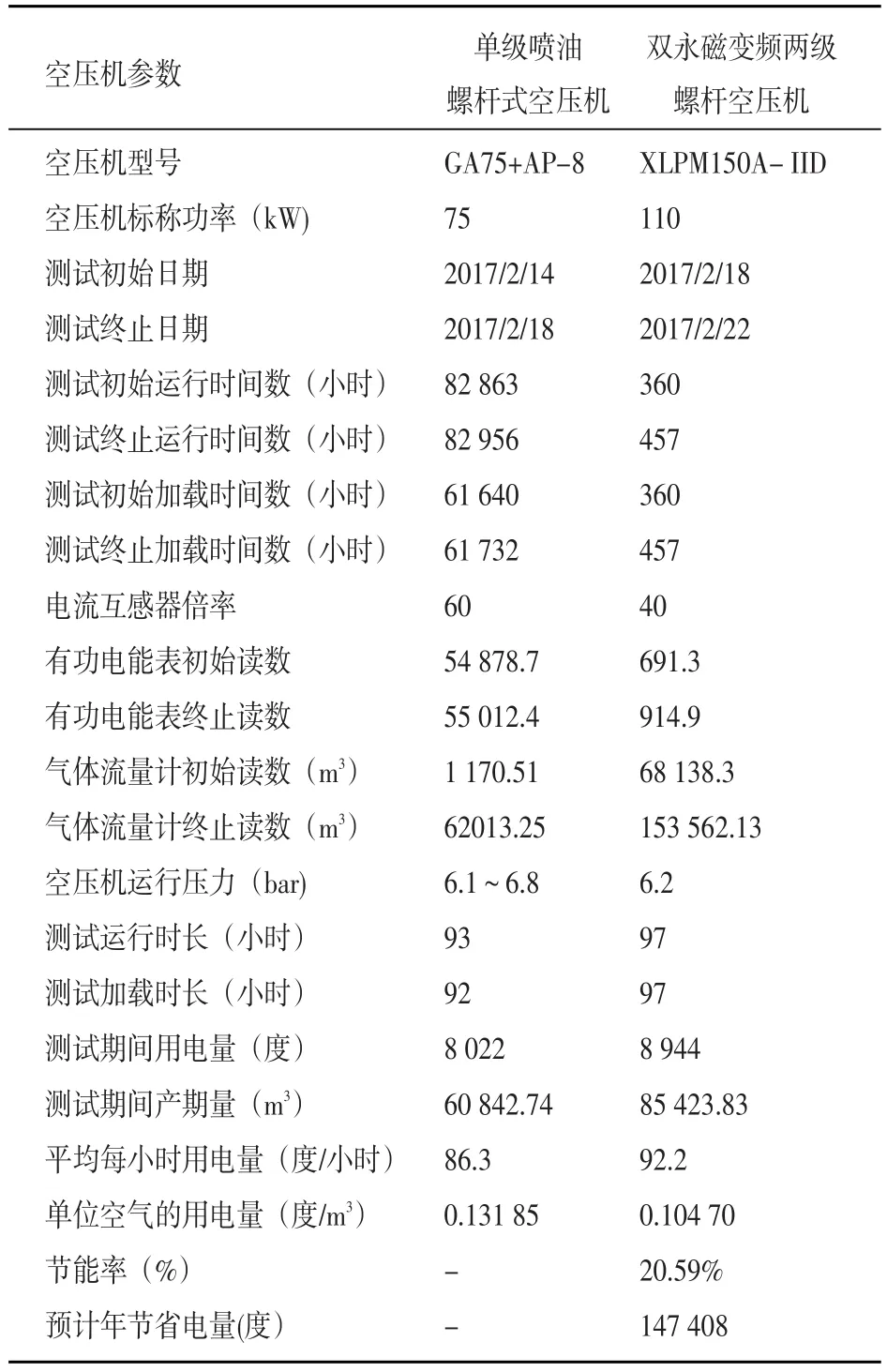

公司擠壓車間的用氣量比較集中,采用新改造使用的雙永磁變頻兩級螺桿空壓機替代單級噴油螺桿式空壓機,經過能量測試,雙永磁變頻兩級螺桿空壓機比單級噴油螺桿式空壓機節能率為20.59%,見表1。

3 結論

目前我國的工礦企業運行著大量的單級噴油螺桿式空氣壓縮機,這類空壓機的電動機運行效率和功率因素低、壓縮機為單級螺桿式,大部分采用的是自動加卸載控制方式[6],從而造成大量電能的浪費;這類空壓機的供氣方式為波動供氣,給用戶供氣造成不穩定,用氣企業為了減少壓力的波動從而增加了大量額外的儲氣罐,增加了設備和資金的投入。而雙永磁變頻兩級螺桿空壓機可以完全替代單級噴油螺桿式空壓機,經過多臺空壓機的測試分析,采用雙永磁變頻兩級螺桿空壓機而進行的空壓機系統節能改造,節能量達到20%~40%之間,空壓機用電量從改造前占全公司用電量的9.8%,到改造后下降至占全公司用電量的8.0%左右,節能效果相當明顯。因此,采用雙永磁變頻兩級螺桿空壓機進行空壓機系統節能改造是一項非常有前景的技術改造。

表1 單級噴油螺桿式空壓機和雙永磁變頻兩級螺桿空壓機節能量測試表

參考文獻:

[1]廣東省節能培訓教材編寫組.合理用電基礎與技術[M].北京:中國電力出版社,2013.

[2]鄒江,張霞,王濤.螺桿式空壓機變頻節能改造[J].機械制造與自動化,2015,44(6):88-90.

[3]鄧定國,束鵬程.回轉式壓縮機[M].北京:機械工業出版社,1989.

[4]聞邦椿.機械設計手冊:第5卷[M].北京:機械工業出版社,2010.

[5]GB/T 3485-1998.評價企業合理用電技術導則[S].

[6]付躍軍.卷煙廠空壓機的節能改造[J].節能,2014,382(7):74-76.