基于激光測距的火車車軸輪座直徑非接觸式測量方法研究*

楊 霄,許 捷,尹 明

(馬鋼軌道交通裝備有限公司,安徽馬鞍山 243000)

0 前言

在火車輪對壓裝工藝中,車輪輪轂孔和車軸輪座之間是過盈配合,在壓裝前需要對車輪輪轂孔和車軸輪座直徑進行實時測量,再根據過盈量要求進行選配,使壓裝后的壓裝曲線滿足標準的要求。目前,現場采用外徑千分尺進行測量,所讀數值因人而異,手工操作的差別不可避免地會帶來誤差。

采用非接觸方法測量直徑的應用研究比較多,其中有用半導體激光器作為光源[1],以光柵尺作為傳感器來非接觸式測量火箭彈直徑,系統結構復雜,測量精度不高,為10 μm。采用多臺數字CMOS激光傳感器并行的測量方法進行非接觸式自動直徑測量[2],當被測目標物體在測量范圍內時,通過發射器的平行激光源發射激光照射到目標,被測目標物體遮擋的光線射入接收器的CMOS傳感器上,接收器記錄激光點的像素位置和個數,被測目標直徑通過透光與不透光長度進行換算而得到,這種方法要求發射器和接收器嚴格平行,其不平行度未經過標定,另外CMOS傳感器量程0~35 mm,本身的測量精度5 μm,最終系統測量精度很難做到小于5 μm。利用線狀藍色激光經透鏡形成平行光束[3-4],垂直照射在圓型工件上,再將工件成像投影在線陣CCD[5]上,系統進行邊緣檢測得到圓型工件的直徑,最小誤差小于5 μm。本文設計將采用高精度激光測距傳感器構建測量系統,構建方便,測量精度高,使用可靠。

1 火車車軸輪座直徑測量方法

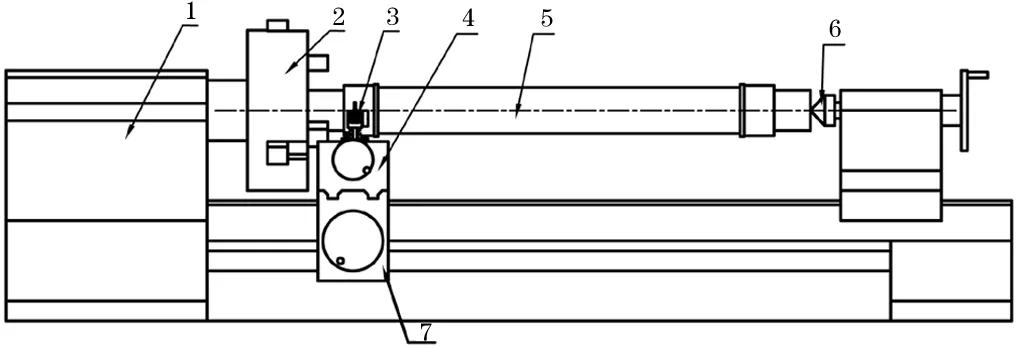

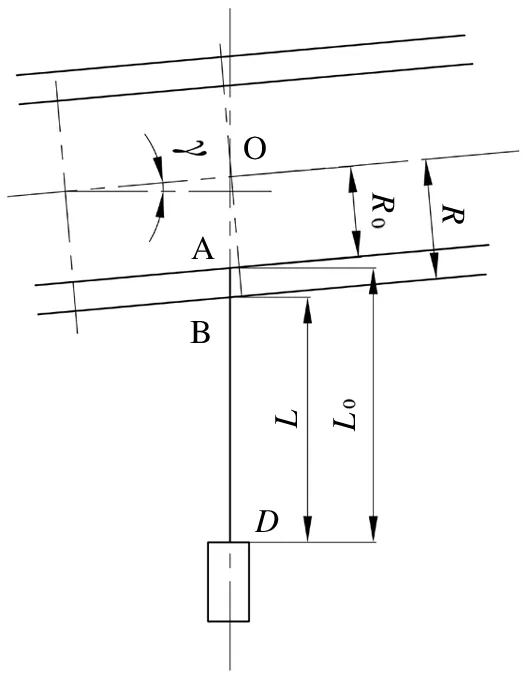

如圖1所示,將C6180型車床橫向溜板上的刀架卸下,換裝上一臺激光測距傳感器及其微調裝置,被測車軸裝在車床夾盤頂尖和車床尾架頂尖之間,激光線射出點與車軸軸線高度基本一致,移動車床縱向溜板和橫向溜板使激光測距傳感器及其微調裝置移到軸的被測部分,并使激光測距值在其量程內。

圖1 火車車軸外徑激光測量裝置

首先,裝上已知半徑為R01的1#標準量棒,轉動激光測距傳感器微調裝置3的立向蝸桿,使立向蝸輪帶動激光傳感器在垂直面內轉動,此時激光光線在標準量棒圓周面上不斷上下掃描,得到一組距離數據,當測距為最小值時,轉動激光測距傳感器微調裝置3的水平蝸桿,使水平蝸輪帶動激光傳感器在水平面內轉動,此時激光光線在標準量棒圓周面上不斷左右掃描,得到一組距離數據,當測距為最小值時,重復激光線上下掃描和水平掃描,當激光測距在兩個方向上均達到最小值時,認為激光光線幾乎通過量棒軸線,并記錄其值為L01。

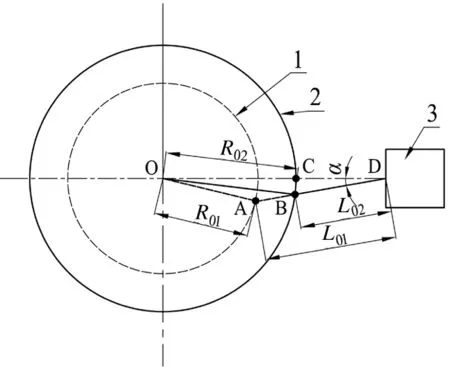

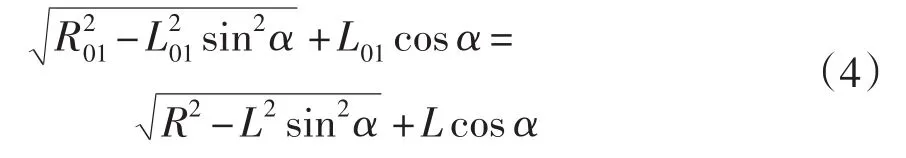

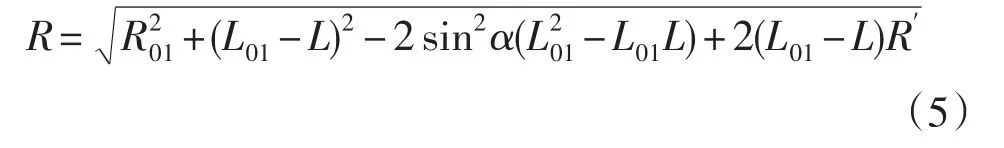

此后,激光測距傳感器的位置就固定不動了,但是激光測距傳感器發出的激光線依然存在不通過車軸軸線的情況,如圖2所示,激光測距傳感器發出的激光線AD與OD之間存在夾角α,此夾角對測量誤差的影響比較敏感,所以必須對此角度進行標定。

卸下1#標準量棒,裝上已知半徑為R02的2#標準量棒進行測量,得到測量值L02。如圖2所示,在激光測距傳感器位置及角度不變的情況下,激光測距傳感器到量棒軸線的距離不變。

圖2 車軸輪座直徑激光測量原理圖

根據上式求解,得:

顯然,α=0時,公式(1)即可簡化為:

式(3)中:R01、R02分別為1#、2#標準量棒的半徑尺寸;L01、L02分別為激光測距傳感器到標準量棒圓周面的距離。

激光測距傳感器位置及偏角α標定完成后,鎖定激光測距傳感器微調裝置,保證傳感器位置及偏角α不再變化。將被測車軸裝上車床,激光測距為L,同樣根據激光測距傳感器到車軸軸線的距離不變的原理,有:

則被測車軸輪座半徑為:

為了得出輪座平均直徑,利用車床夾盤撥叉使軸旋轉,每旋轉90°對被測車軸進行一次測量,得到一組距離值為Li(其中i=1、2、3、4)。將Li分別替換公式(5)中的L計算出Ri,則被測輪座的直徑尺寸為:

2 測量方法本身引起的誤差分析

測量系統誤差產生的原因,可歸結為測量裝置、測量方法、測量環境、測量人員等幾個方面。

車軸同一被測量處在剛磨削后與壓裝前其值是不一樣的,同一被測處在一年四季不同時間內其測量值也是不一樣的,對測量值進行溫度補償采用常規方法即可,即對采用傳統方法測得的值怎么補償的,激光測量值也采用同樣方法補償。

高精度測距傳感器本身的測量精度很高且穩定,但是激光器的位姿不可能完全處于理想狀態,激光線的仰角在測量方法中利用標準量棒進行了標定,而激光線水平面的擺角和工件歪斜未標定,其產生的誤差需要探究。

2.1 激光線擺角β的影響

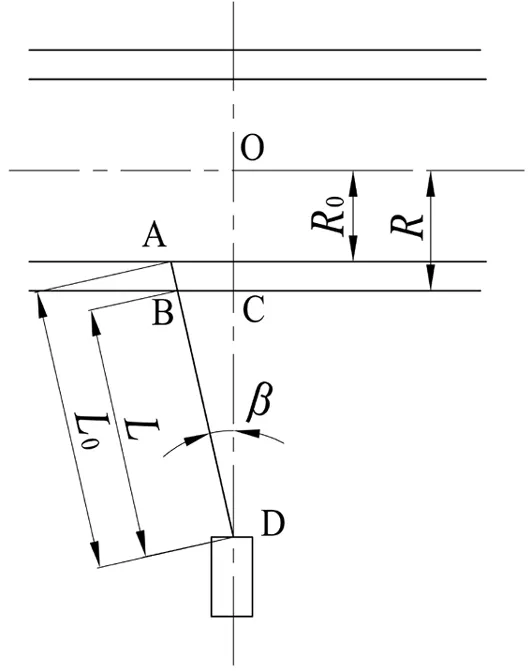

當激光器發出的激光線與軸線在一個平面內,但是不與軸線垂直,存在著一定的擺角β,仍用公式(5)進行計算,將會引起一定的測量誤差。

圖3中D為激光發射點,DB、DA分別為發射到車軸、標準量棒的激光線,B、A分別為激光線與車軸、量棒的交點。激光線與OD之間的夾角就是激光線擺角β。

由于激光器固定好了,激光器到軸線的距離e也固定不變,同時β也不變。可以假設第1節所述的激光線仰角α為0,這里只研究存在激光線擺角β對測量結果的影響。已知量棒半徑R0,分別測出量棒的激光測距L0和待測車軸的激光測距L,當擺角β為0時,可以直接運用公式:

算出車軸的半徑R,當擺角β不為0時,如果仍采用本公式計算,將產生誤差,為:

圖3 激光線擺角β產生的影響

式(8)中:R′——被測車軸實際半徑。

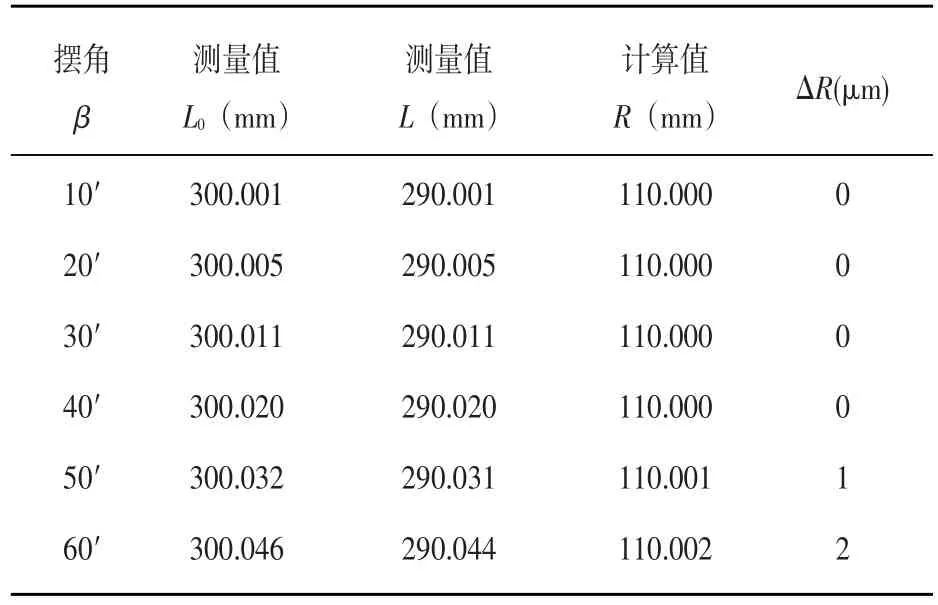

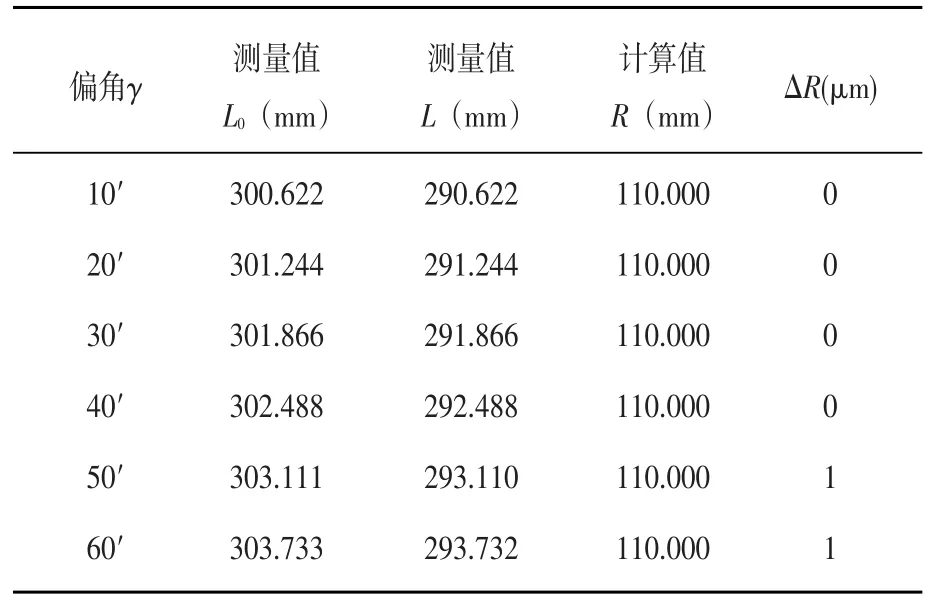

借助于Pro/E的草繪器來進行仿真測量,首先,在Pro/E的草繪器中,固定好激光器到軸線的距離e(如400 mm)不變,激光線擺角β設為10′,量棒的半徑R0為100 mm,待測車軸的實際半徑R′為110 mm,分別放上量棒和車軸,激光測距分別為L0=300.001 mm、L=290.001 mm,經公式(7)計算得R=110.000 mm,經公式(8)計算得ΔR=0 μm,以10′為增量依次改變激光線擺角β,再按照上述方法分別進行測量,結果列于表1。

表1 e為400 mm時擺角β產生的誤差

由表1可以看出,激光線的擺角即使大到1°所產生的誤差只有2 μm。因此當e取400 mm時,在擺角小于40′時,可以忽略擺角產生的誤差。

需要指出的是,激光器到軸線的距離e發生變化時不同擺角對測量誤差的影響是不一樣的。經同樣方法仿真計算,當e取300 mm時,激光線擺角β達到20′時ΔR為1 μm ,當e取200 mm時,激光線擺角β達到20′時ΔR為2 μm,可以看出,激光器到軸線的距離e越小,激光線擺角引起的測量誤差越大,所以在可能的情況下,激光測距傳感器離開被測車軸越遠越好,但是要滿足所選傳感器的量程。

2.2 車軸在安裝時存在的偏角γ引起的誤差

量棒、車軸在安裝時可能會出現如圖4的偏角γ,即被測零件的軸線與頂尖連線不重合,這樣也會產生測量誤差。

圖4中OA表示量棒,OB表示被測車軸。由于激光器固定好了,激光器到軸線的距離e不變,同時γ也不變。已知量棒半徑R0,分別測出量棒的激光測距L0和待測車軸的激光測距L,當偏角γ為0時,可以直接運用公式(7)計算,算出車軸的半徑R,當偏角γ不為0時,如果仍采用本公式計算,將產生誤差,用公式(8)計算。

圖4 量棒、車軸安裝產生的偏角γ

同2.1節方法,借助于Pro/E的草繪器來進行仿真測量,首先,在Pro/E的草繪器中,固定好激光器到軸線的距離e(如200 mm)不變,激光線偏角γ設為10′,量棒的半徑R0為100 mm,待測車軸的實際半徑R′為110 mm,分別放上量棒和車軸,激光測距分別為L0=300.622 mm、L=290.622mm,經公式 (7) 計算得 R=110.000 mm,經公式 (8) 計算得ΔR=0 μm,以10′為增量依次改變激光線偏角γ,再按照上述方法分別進行測量,結果列于表2。

表2 e為200 mm時偏角γ產生的誤差

由表2可看出,在偏角γ較小的情況下,產生的偏差可以忽略不計。而在安裝量棒、車軸時,一般不會出現太大的偏角,因為是將車軸裝上車床的頂尖,除非與軸的中心孔連接的頂尖被破壞。因此可以不考慮量棒、車軸之間的偏角γ的影響。

3 測量裝置的構成

根據測量原理及系統要達到的功能構建測量系統,測量系統包括硬件部分和軟件部分,硬件部分由車床、激光測距傳感器及其微調裝置、數據采集卡、主控制器及顯示器、繼電器以及電纜組成;軟件部分由信號通訊模塊、驅動控制模塊、數據采集與處理模塊組成。

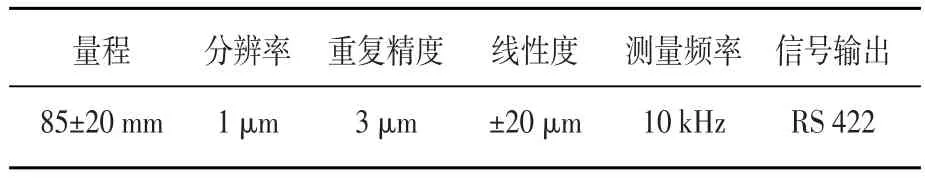

測量系統的被檢零件直徑范圍? 170 mm~?205 mm,測量目標精度為5 μm,選用德國SICK激光測距傳感器OD5-85W20[6]參數,見表3。

表3 SICK激光測距傳感器參數表

測量精度如要達到5 μm,則激光器精度要更高,但激光器對應的量程小,如果測量范圍仍為?170 mm~?205 mm,則不可能一次標定,需分幾個尺寸段進行標定,因為激光器橫向位置要移動。

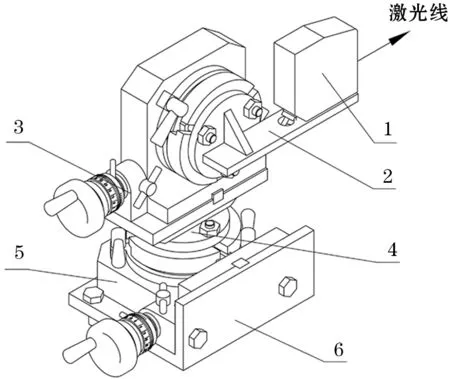

激光測距傳感器位置微調裝置如圖5所示,激光測距傳感器1通過安裝板2固定在1#分度盤3的轉盤上,1#分度盤3通過連接板4與2#分度盤5連接,2#分度盤5與底座6剛性連接,底座可以安裝在車床的橫向托板上。

圖5 激光測距傳感器及其微調裝置結構圖

1#分度盤3與2#分度盤5結構相同,均為高精度銑床分度盤,分度精度和重復精度相同。1#分度盤3的旋轉軸線與2#分度盤5的旋轉軸線相互垂直;1#分度盤3的手輪和2#分度盤5的手輪在本微調裝置的同一側。

激光測距傳感器1激光線的發出方向是從本裝置向外,通過旋轉1#分度盤3的手輪,可調整激光線在水平面內的方位角度,通過旋轉2#分度盤5的手輪,即可調整激光線在垂直面內的俯仰角度,這兩種角度可反復調整,調好后用分度盤上的鎖鈕鎖住手輪,通過分度盤上的鎖柄鎖住轉盤。

4 測量仿真實驗

利用Pro/E三維環境,在虛擬C6180型車床橫向溜板上裝上激光測距傳感器及其微調裝置,激光傳感器的測距要在其量程內,本實驗為85 mm左右,距離車床主軸180 mm左右,鎖定傳感器微調裝置,保證其位置及偏角α不變。將半徑為R01的1#標準量棒(本實驗對應直徑為?200.010 mm)裝上虛擬車床頂尖位置,通過激光測距傳感器微調裝置兩個擺角的調整,使激光光線在棒材圓周面上不斷上下左右掃描,得到一組距離數據,其中距離為最小值時認為光線近似通過量棒軸線,即激光線正對被測輪座,記錄其值為L01(本實驗中為79.999 mm);將半徑為R02的2#標準量棒(本實驗對應直徑為?170.002 mm)裝上車床虛擬車床頂尖位置,測量得值L02(本實驗中為95.004 mm),按式(2)計算激光測距傳感器激光線偏角α,本實驗為22.2′。

將被測火車車軸裝上虛擬車床頂尖位置,每旋轉90°對被測火車車軸的輪座進行測量,得到 距 離 值 L1(86.989 mm)、 L2(86.993 mm)、 L3(86.990 mm)、L4(86.985 mm)。按式(5)計算出被測火車車軸的輪座半徑分別為:93.015 mm、93.011 mm、93.014 mm、93.019 mm,按式 (6)計算出被測火車車軸的輪座平均直徑尺寸為?186.030 mm,并記錄其數值。用其他手工方法實測此處火車車軸的輪座直徑尺寸為186.034 mm,誤差為4 μm,小于5 μm。

5 結論

本文提出的基于激光測距的測量方法能實時測量中大型軸類零件的直徑尺寸,并自動記錄測量數據,如果在橫向溜板上靠近地并行放置三臺激光器,則可同時測量三個位置的實時尺寸及圓柱度。根據現場需求,可以在車床床鞍上另加溜板,在其上安裝配備數臺激光測距傳感器,實現多直徑的同時快速測量。

通過對兩根標準量棒的測量,對激光線在垂直面內的上下仰角α進行了標定,利用幾何關系消除了仰角α產生的誤差;討論了激光線在水平面內的擺角β對誤差的影響,當激光器到軸線的距離取200 mm時,激光線擺角β達到20′時,它引起的誤差為2 μm;討論待測工件在安裝時存在的偏角γ對誤差的影響,在車床頂尖和車軸中心孔良好的情況下,可以不考慮偏角產生的誤差。

仿真實驗表明,本文所提測量方法能夠滿足較高精度直徑的測量要求(誤差小于5 μm),有效地減少了人工測量帶來的偶然誤差,降低了人工檢驗成本。當然本方法有待于進一步實物驗證。

參考文獻:

[1]張大志,曹越,馮進良.火箭彈直徑非接觸測量方法的研究[J].長春理工大學學報,2008,31(4):52-54.

[2]王曉麗,段春霞,周陽.高精度非接觸式自動直徑測量方法研究[J].儀表技術與傳感器,2011(8):79-81.

[3]于之靖,劉月林.高精度雙線陣CCD非接觸直徑測量系統 [J].傳感器與微系統 ,2014,33(1):10-122.

[4]王彩霞.線陣CCD非接觸直徑測量系統設計[J].自動化儀表,2012,33(4):41-44.

[5]許學勇.CCD的工作原理及應用現狀[J].視聽界廣播電視技術,2009(5):81-85.

[6]王洋,劉慶運.熱鍛圓柱鋼坯軸心位置激光檢測系統設計[J].冶金動力,2013,162(8):63-66.