基于MACH3的五軸數控機床設計

黃子良,趙軻

(廣東石油化工學院 機電工程學院,廣東 茂名 525000)

0 引言

國內加工企業在追求高精度、高效率時,大多采用的是進口的五軸數控機床,昂貴的價格限制了許多中小企業的發展,很多高校也無法裝備足夠的臺套數來供學生進行學習,故提出一款經濟型五軸數控機床方案來滿足實際需要。進行了機床的機械結構設計和三維建模,闡述其控制系統原理和重要參數設置。該機床控制系統基于計算機操作系統平臺,通過開放式CNC控制軟件MACH3控制,具有成本低,占地小,精度中等,控制方便等優點。

1 機床的設計

1.1 機床的總體設計方案

考慮到實際使用要求,機床采用開放式硬件結構,即機床整體機械結構和電路連接全部可見,外加可拆卸防塵罩,便于在培訓等場合中直接觀察控制系統對各軸的控制關系,分析電信號的輸入輸出等。各電機考慮性價比,選擇步進電機,控制系統采用開放式CNC控制軟件MACH3,在計算機操作平臺上運行,通過電機驅動器將MACH3的控制信號發送給各電機。采用MACH3軟件,最多可以控制6個軸,也可以控制四軸和三軸機床,在使用中可以調整設置。

1.2 機床的機械結構設計

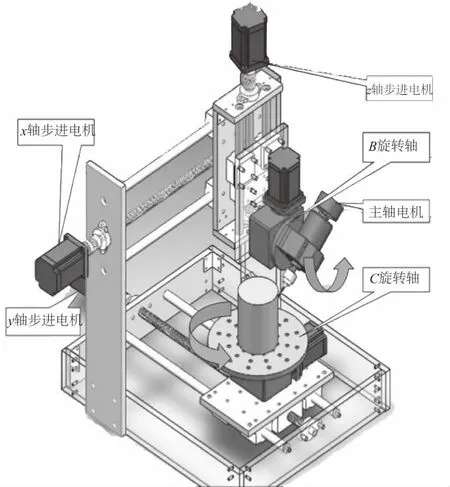

機床的5個軸包括3個直線運動軸和2個轉動軸,全部由步進電機驅動。3個直線軸由步進電機輸出軸與絲桿連接,絲桿通過與絲桿螺母配合,帶動直線導軌做直線運動;2個旋轉軸,通過步進電機與蝸輪蝸桿減速箱配合,以增大電機輸出轉矩,并帶動工作臺和主軸旋轉。由于五軸聯動數控機床需要精確的傳動定位,為此取消了直線運動的齒輪傳動減速箱,簡化了傳動結構,同時減輕了機械傳動產生的振動噪聲,提高了加工精度。2個旋轉軸采用蝸輪蝸桿作為減速裝置,由于蝸輪蝸桿帶有自鎖的功能,使得B軸帶動主軸電機擺動時候,可以固定在所指定的角度進行銑削加工。其次,蝸輪蝸桿機構有較小的傳動誤差,可提高加工精度。機床的傳動機構如圖1所示。

圖1 機床的機械結構

1.3 機床控制電路設計

機床以計算機操作系統為平臺,通過Mastercam軟件繪出加工零件,然后設定加工路徑,生成NC文件,導入G代碼到MACH3控制軟件中控制機床。電腦與MACH接口板連接,發送脈沖,并且由步進電機驅動器將信號放大從而驅動步進電機運動,就可以帶動機床運動從而實現五軸聯動加工[1]。

因為MACH接口板BL-MACH-V1.1輸出的電流不能直接驅動步進電機,所以還需選擇合適電流的驅動器,本文采用Tb6560步進電機驅動器做各軸驅動電機的驅動器;最后選擇合適的電源,有24 V和5 V兩組輸出可選擇,因為MACH接口板需要5 V電壓供電,而步進電機需要24 V供電,這樣可以節省控制柜的空間。控制電路設計如圖2所示,MACH3控制器與計算機并口連接,然后輸出共5路信號通過電機驅動器控制五軸的運動。

圖2 控制電路設計

電路設計中需注意,在選擇電源的時候,要根據步進電機的實際功率的總和去選擇,例:24 V供電的步進電機驅動器,電流撥在1 A檔位,功率是24 W。如果將電流檔位調到2A,電壓不變,功率就變成了48 W。如果改變電壓,功率隨之變化。如果5個相同型號的步進電機,每個都是24 W,則電源的總功率要>96 W,原因是一般采用UG/Mastercam生成代碼生產的5軸數控加工的G代碼最多是4軸聯動,所以要求電源配置功率至少滿足4個步進電機同時工作的功率總和。本款機床在設計之初就遇到電源功率不足,導致加工時出現間歇式加工的故障,最后排查才發現是電源功率不足問題。

Tb6560步進電機驅動器有6個輸入端,有2種接法:共陰極和共陽極接法,本文采用共陽極接法,即將相應的脈沖端CLK-、方向端CW-、使能端EN-連接,將CLK+、CW+、EN+連接在一起。輸入電平是5V可直接與MACH接口板BL-MACH-V1.1連接,A+、A-、B+、B-作為輸出端,與步進電機的A、B相4根線相接即可。

2 軟件系統的選擇與設置

一般CNC的控制軟件有MACH3、Kcam4和USB CNC-Controller,其中后2個一般只能用于雕刻機、切割機、鉆孔等簡單的機械控制,而MACH3則具有數控機床的功能和激光切割等控制,功能相對更強大,相應的各方面要求復雜,在數控機床上應用時都需要在軟件上設置好與MACH3對應的25個針腳等參數。

2.1 MACH3控制軟件介紹

MACH3 CNC控制軟件是由美國ArtSoft公司開發的,以Windows為平臺的數控軟件,系統版本必須為WIN XP或WIN2000。MACH3 軟件使用PC電腦的LPT或USB端口作為CNC設備的輸入與輸出、輸出脈沖與方向信號,控制步進電機或伺服電機驅動器,從而實現控制數控機床。該軟件支持所有國際標準G代碼,最多控制6個軸。能實現5軸聯動,帶線形插補功能,能實現復雜零件的高精度加工,最高控制精度為0.000 1 mm。MACH3 CNC控制軟件是開放式數控系統、操作簡單、維護方便,具有開放性、性能穩定、價格低廉的新型數控系統特點。

2.2 MACH3關鍵參數設置

點擊菜單,在相應的設置界面進行參數設置。

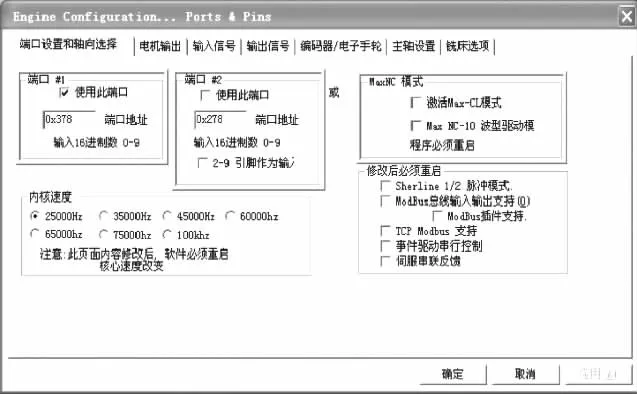

1) 端口設置和軸向選擇(圖3)

圖3 端口設置和軸向選擇

系統頻率的選擇是根據步進電機的極限轉速來確定,假設電機的極限頻率為800r/min,步距角是1.8°,一圈是200個脈沖,如果采用8細分則是1 600個脈沖,頻率就是:800×1 600/60=21 333Hz/s,所以應該選擇25 000Hz這個系統頻率。

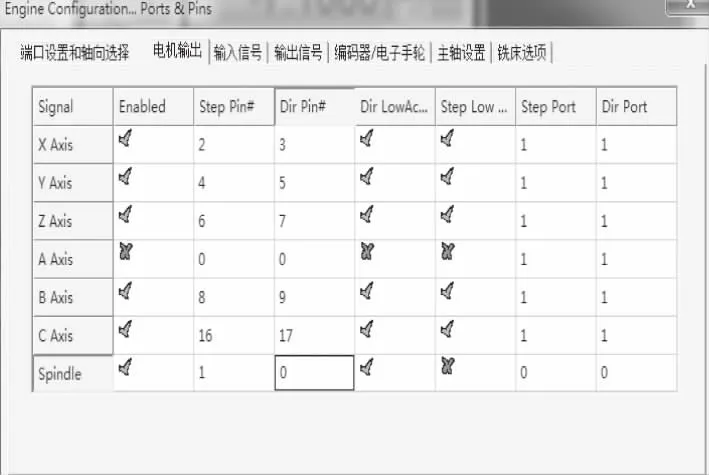

2) 電機輸出(圖4)

圖4 電機輸出

應該選擇相應的傳動軸,基于本臺五軸數控機床則應選擇x、y、z、B、C5個傳動軸,Step Pin#是脈沖引腳,DIR Pin#是方向引腳;DIR LowActive是調整機床運動方向,假設方向相反了,就設置這里;Step Low Active 是設置電平高低有效,打勾為低電平有效,打叉則為高電平有效;Step Port和Dir Port 是定義并口,如果只有1個并口則設置1。

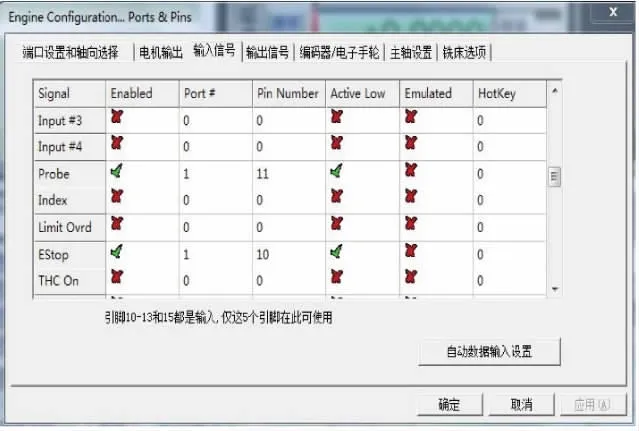

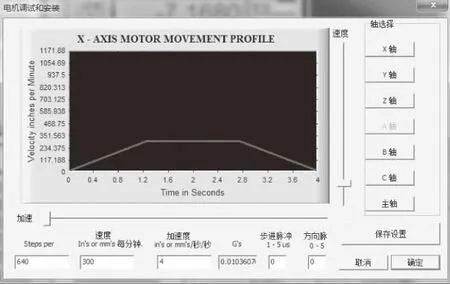

3) 限位開關、急停、使能設置(圖5)

圖5 限位開關等設置

這里是設置限位開關、急停開關和使能設置,Enable1:14腳是電機使能的設置、Output#1:17腳是主軸繼電器的開關設置。

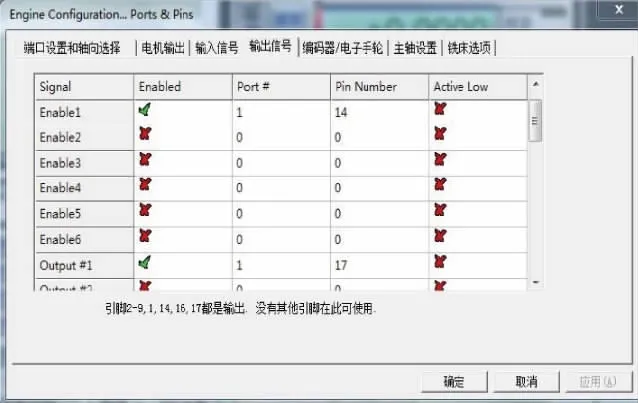

4) 電機調試參數(圖6)

Stepsper:是指工作臺每運動1 mm需要的脈沖數,計算公式是:(360÷步距角)×細分數÷螺距。比如說,步距角是1.8°,采用8細分,螺距是2.5 mm,則脈沖數為:(360÷1.8)×8÷2.5=640。

圖6 電機調試參數

3 后處理修改

3.1 進行后處理修改的原因

經過刀具路徑軌跡自動生成的是刀位數據不是機床加工的數控程序,必須要把刀位數據轉化為機床能夠識別的數控程序,通過后處理轉換,使刀位信息轉換成數控機床的各個軸的運動信息,然后才能驅動機床開始加工。機床的后處理,是對已安排好的加工方式、刀具選擇、下刀、刀路及其他切削參數等工藝參數進行運算,并且自動編譯成機床能識別的G代碼。

通常安裝的數控編程軟件(CAD/CAM)會自帶一些系統默認的后處理程序,數控機床的結構、坐標系、機械原點、旋轉軸的偏移量、擺長設置等參數需要修改才能滿足加工要求,不然容易出現安全事故。

3.2 基于MAstercam 的五軸后處理修改[2-3]

Mastercam是一款基于PC電腦平臺的經濟、有效的CAD/CAM集成軟件,側重于數控加工,具有很強大的數控自動編程能力,在零件加工和模具設計中應用廣泛。該軟件自帶的后處理能夠實現各種復雜的模型編程,擁有不同類型的后處理程序(如車削、銑削、線切割、激光切割、雕刻機等),相對于三軸后處理PST的研究,五軸數控機床的后處理研究的專家比較少,具體設置過程可見文獻[4]。

4 結語

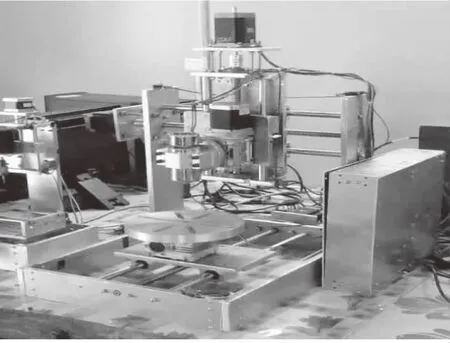

五軸數控機床實物如圖7所示,結構簡單,方便易用,占地面積小,可以滿足精度不需要太高的生產要求,可大大降低企業的加工成本,也適用于各高等院校、職業院校等數控課程的操作培訓。

圖7 五軸機床實物圖

參考文獻:

[1] 孫杰,金珊. 經濟型五軸數控加工硬件系統的設計與應用[J]. 組合機床與自動化加工技術,2011(6):66-68.

[2] 何曉東. MasterCAM設計與應用[M]. 北京:電子工業出版社, 2004:151-169.

[3] 王衛兵. MasterCAM數控編程實用教程[M]. 北京:清華大學出版社, 2000:49-200.

[4] 唐進元,尹鳳. 基于MasterCAM的三大類型五軸機床的后處理程序編制方法[J]. 制造技術與機床,2010(8):32-38.