鋼絲圈制造機的可靠性分析與改進

陳峰,趙杰

(杭州朝陽橡膠有限公司,浙江 杭州 310018)

杭州朝陽公司的鋼絲圈制造機已經使用了5年多,很多設計理念已經被淘汰,各個零部件也已經出現老化,導致鋼絲的排列一直不太穩定,不能達到公司規定的生產工藝要求。關系到排列不穩定主要有機械和電氣兩方面。

在機械方面,存在以下問題:

(1)雙工位的生產效率有些低,現在最先進的鋼絲圈成型機已有6工位的。

(2)機頭排絲,跳絲不穩定,這個影響的因素比較多,主要是經過這些年的使用,已發現某些動作設計不夠合理,需要優化,如夾絲裝置送絲時,排絲電機回到零位,這時送絲時鋼絲頭容易撞到纏繞盤上的夾絲裝置,導致架不住鋼絲,生產就無法運行,影響生產效率。另外沒有低張力存儲裝置,導致鋼絲預彎曲不夠完整,預彎曲過大過小都影響了成型鋼絲圈的橢圓度。

(3)溫控系統的不穩定,原生產廠配給的溫控系統很多零部件都已經老化。

(4)被動導開的缺陷:采用的被動導開增加了很多的鋼絲之間的磨損,鋼絲表面的鍍銅會被刮掉一些,因為銅和膠的黏合比較好,而鋼絲直接和膠的黏合不好,所以也影響到了鋼絲經過壓出機后的覆膠效果。

(5)機頭牽引張力達不到要求,鋼絲排列之前需要一個合適的張力,不能高也不能低。

(6)缺少防護裝置,存在安全隱患。

綜上所述,通過結合可靠性理論,在原鋼絲圈制造機的基礎上做可靠性改進,提高產量和質量。

1 鋼絲圈制造機的排絲可靠性設計

1.1 鋼絲圈制造機的機械改進

1.1.1 三工位主動導開的設計

鋼絲從工字輪上引出并繞在兩排導輪上,鋼絲的纏繞路線呈“8”字形。其中一個導絲輪安裝在擺臂上,擺臂的旋轉軸一端裝有角度位移傳感器檢測擺臂的位置,擺臂的位置信號反饋給PLC,通過PLC來控制導開電機的速度。當冷卻牽引開始工作時,對鋼絲產生拉力,擺臂在鋼絲拉力的作用下旋轉,PLC控制電機開始旋轉,根據擺臂位置的反饋信號控制導開電機的轉速。當冷卻牽引停止時,鋼絲張力減小,擺臂在汽缸作用力下打開,這時導開電機停止并開始制動,防止鋼絲工字輪旋轉慣性使鋼絲松散。

1.1.2 低張力存儲裝置

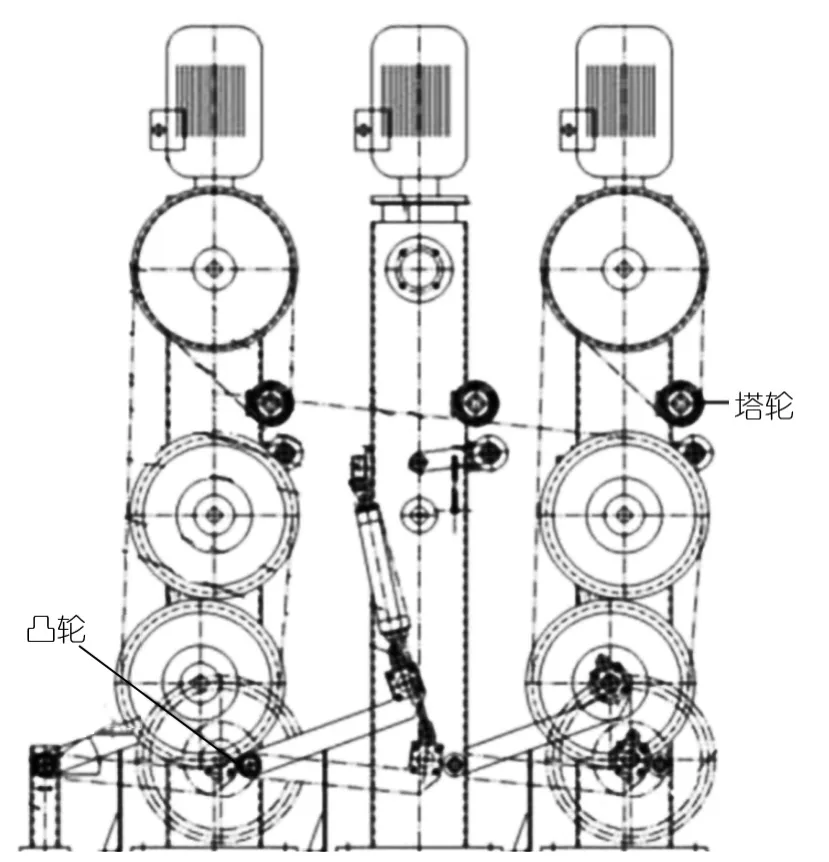

每個工位對應有一套低張力存儲裝置,通過獨立的牽引裝置將鋼絲引入小存儲架,小存儲架上也分別裝有定滑輪組和動滑輪組,動滑輪組上裝有氣缸,通過調節氣缸壓力來調節鋼絲的張力。動滑輪的支桿裝有凸輪,通過接近開關檢測凸輪信號,反饋給PLC控制張力牽引電機的轉速。在牽引位置還裝有預彎曲塔輪,根據不同的鋼絲圈規格選擇不同直徑的鋼絲預彎曲輪,大規格的鋼絲圈對應大直徑的預彎曲輪,小規格的鋼絲圈對應小直徑的預彎曲輪。通過低張力存儲裝置后降低了鋼絲輸送時的張力,同時完成鋼絲預彎曲功能,使鋼絲纏繞成圈后不容易散開。如圖1所示。

圖1 低張力存儲裝置

1.1.3 溫控的改進

壓出機的溫控選用比較穩定的韋吉溫控。該溫控裝置是為了滿足Φ65壓出機生產過程中的工藝要求而專門設計以分別對壓出機的機身、機頭、螺桿進行溫度調節的控制系統。該裝置采用單元加熱的閉路循環方式,循環介質為軟化水(0.3 MPa),冷卻水為自來水(0.3 MPa),機械電氣一體安裝,結構緊湊,操作方便,采用OMRON公司生產的適用智能溫度控制器,準確靈敏、直觀性強。

本裝置由冷卻器、加熱器、熱水泵及管道組成。工作時開啟球閥,首先將軟化水充滿整個系統,隨著開啟加熱器將軟化水加熱,通過加熱器,循環泵,冷卻器送至壓出機所需的部位,以此形成閉路循環系統。在壓出機熱回水管道中有一個溫度傳感器,隨時檢測生產過程中溫度變化情況,發出信號指令加熱器,電磁閥工作。即當溫度超過(或低于)設定溫度時,溫度傳感器發出信號指令加熱器、電磁閥交替工作,進行冷熱交換,達到工藝要求。加熱罐外部有一個自動排氣閥和壓力開關,當系統中產生氣體超過工作壓力時,自動排氣,防止罐內壓力過大。設有防干燒保護器,當加熱罐外部溫度超過100℃而內部溫度并不升高,熱保護器斷電,防止加熱器干燒及損壞,以保證系統正常工作,此時必須及時排除故障。系統圖2所示。

1.1.4 鋼絲圈橢圓度變化的解決方案

輪胎鋼絲圈橢圓度就是沿鋼絲圈內部某一方向測得的內直徑與沿另一與之成90°方向測得的內直徑差值。因此,鋼絲圈橢圓度發生變化就是鋼絲圈內直徑發生變化。杭州中策朝陽橡膠有限公司工藝技術人員注意到,采用江陰或者天津生產的設備制造22.5"鋼絲圈時,由于輪胎的層級相對較少,若鋼絲圈不及時使用,很容易出現橢圓度增大、拉伸等問題。通過進一步的研究,存儲鋼絲圈的掛車在設計之初,其機械結構是依據常用輪胎規格所需的鋼絲圈進行設計的,這就造成了在生產其他規格鋼絲圈時,這種掛成無法很好匹配,導致了“隱形大圈掛小車”的現象,從而引起了鋼絲圈橢圓度的變化。此外,研究還發現當鋼絲圈接頭位置在排列時通過結合內徑斜面的特點,調整適當步距,可使接頭位置搭接時的內周長最小,這樣鋼絲圈直徑不容易發生變化,比較穩定。綜上情況,公司的工藝技術人員實行了下列措施,以保證鋼絲圈橢圓度的穩定:①規定了鋼絲圈在掛車上的存儲時間最長為8 h;②每隔固定鋼絲根數(如50根),對鋼絲圈橢圓度進行一次測量,以保證最終制造的鋼絲圈橢圓度在0~4 mm以內;③某些規格的鋼絲圈層數偏少、且容易變形,要求存儲鋼絲圈時,鋼絲圈接頭位置在懸掛時必須垂直地面,這樣會略微增加接頭位置的內徑,從而減小垂直方向的內徑小,保證鋼絲圈整個橢圓度的溫度。措施實施后,取得了良好的效果,鋼絲圈橢圓度不穩定的問題得到了改善,進而提高了輪胎質量。

圖2 溫控系統圖

1.1.5 機頭的改進

結合車間現場的使用情況,機頭的改進如圖3所示。

圖3 改進后的機頭側面圖

首先當然是增加了一個工位,提高產量。

(1)增大導絲輪。原設備的導絲輪很小,稍微有點磨損就會碰不到盤塊,起不到導絲的效果。增大了導絲輪的直徑,滾動過程中能更加穩固的引導鋼絲跳動。見圖4。

(2)夾絲裝置的改進。原設備鋼絲圈制造機的夾絲裝置由于定位夾絲的位置過短,壓力過大,經常造成鋼絲頭彎曲變形,導致后續的排列無法緊湊排列,出現鋼絲排列亂的現象。經過改進設計,加大夾絲夾的長度,使用機械導桿試的夾絲,減輕對鋼絲頭的壓力,送絲的地方加裝檢測光電,纏繞盤啟動中拉動鋼絲,檢測到送絲塊就說明夾絲到位,反之夾絲不到位停止運行,避免造成空轉導致設備損壞,鋼絲散亂,如圖5所示。

圖4 改進后的導絲輪

圖5 改進后的夾絲裝置

(3)結合多年的使用原鋼絲圈制造機的經驗,對新的鋼絲圈制造機的機頭的程序的優化改進。比如回零方式的改進,原設備的各伺服電機的回零方式都使用Switch-Marker模式,每次斷電或者按過急停按鈕之后都需要重新檢測、調整零位,對鋼絲排列還是會造成偏差。現改為Immediate模式,每次各伺服電機都能回到事先設定好的零位,保證每個制品都是按最好的設計生產。

結論:改進后的鋼絲圈制造機在制作常規規格時排絲效果良好,橢圓度控制在2~3 mm。

參考文獻:

[1] 孫紅梅. 復雜產品系統可靠性的若干方法及應用[D]. 青島:青島大學, 2007.

[2] 銀華. 鋼絲圈成型機頭排絲可靠性改進[D]. 貴陽: 貴州大學,2006.

[3] 蘇啟堂,陳倫軍,羅延科. 機械創造原理與應用[M]. 貴陽:貴州科技出版社,2002.

[4] 鐘約先,林亨. 機械系統計算機控制[M]. 北京: 清華大學出版社, 2001.

[5] 黃會雄,陶炎焱. 可靠性設計探討與研究[J]. 山西電子技術,2006, (3): 91~93.

[6] 銀華. 鋼絲圈成型機頭排絲可靠性改進[D]. 貴陽: 貴州大學,2006.