半自動變角度的簾布裁切裝置

張慧君

(天津賽象科技股份有限公司,天津 300384)

由于目前各輪胎廠工藝不盡相同,對簾布裁切角度也有不同的需求,乘用胎通常為87°~93°,且兩層簾布裁切角度也不同。為實現此功能,通常解決方法為2層簾布各自配置1套裁切結構,然后分別手動調節2套裁切裝置為所需要的角度。這樣的結構需要的時間和勞動量均較大,且增加了設備成本。隨著輪胎市場競爭日益激烈,人力成本逐漸上升,輪胎制造業逐漸向低成本、高效率、高質量和自動化方向發展,所以能較方便的改變裁切角度已成為一種發展趨勢,半自動變角度簾布裁切裝置也將會成為越來越多輪胎廠的需求。

1 簾布裁切裝置在主機供料系統中的布局

簾布作為充氣輪胎的骨架,承受了作用于輪胎上的大部分負荷,所以簾布裁切的質量直接影響著胎體貼合成型的精度,也就直接影響著輪胎的質量。

由于現在地價越來越高,輪胎廠越來越青睞于占地面積小、成本低且效率高的設備,因此,簾布裁切裝置在主機供料中的布局就至關重要了,因其直接影響整體的供料速度、每條胎的循環時間及設備的成本等。

1.1 手動調角度簾布裁切裝置在主機供料系統中的布局

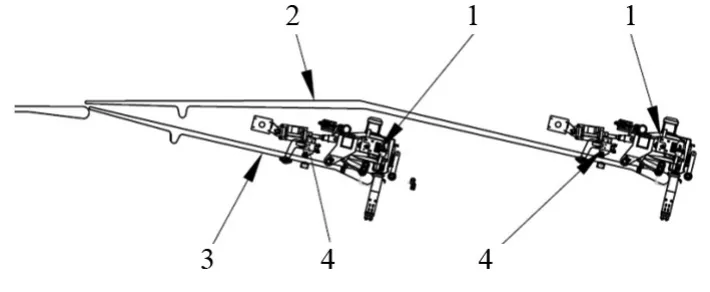

若為手動調角度簾布裁切裝置,在主機供料中的布局只能采取2層簾布分別用各自的裁切裝置的布局方式,如圖1所示。2套裁切裝置需要手動調節到各自所需的角度,簾布1與簾布2分別通過伺服電機控制各自輸送帶上料,然后分別用各自的裁刀和定長裝置進行裁切及定長。這樣就必須有2套裁切裝置及定長裝置,增加了成本。

圖1 手動調角度簾布裁切裝置在供料架中的布局

1.2 半自動變角度簾布裁切裝置在主機供料系統中的布局

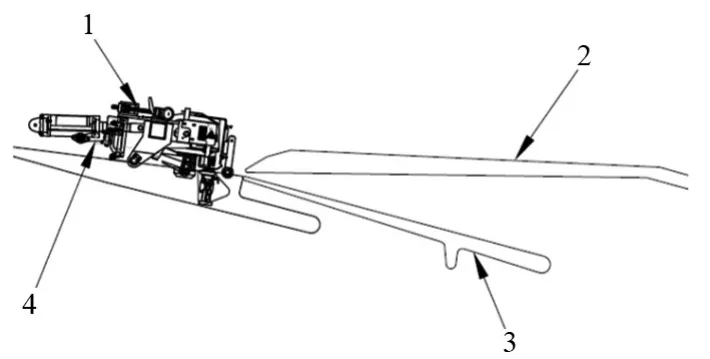

圖2 半自動變角度簾布裁切裝置在供料架中的布局

半自動變角度簾布裁切裝置可采取兩層簾布共用1套裁切裝置的布局方式,如圖2所示。圖中簾布1與簾布2分別通過伺服電機控制各自輸送帶上料。簾布1上料時,伺服電機帶動簾布1輸送帶運行,當料運行到簾布裁切輸送帶上時進行定長、裁切,完畢后將料退回到簾布1輸送帶上;然后簾布2輸送帶運行,當料運行到簾布裁切輸送帶上進行定長、裁切,完畢后將料退回到簾布2輸送帶上。這樣節省1套裁刀裝置及1套定長機構,不僅大大降低了成本,還減少了調試時間。

2 半自動變角度簾布裁切裝置的結構及功能

2.1 半自動變角度簾布裁切裝置的結構

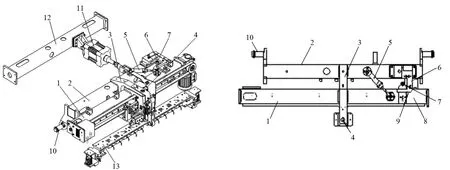

半自動變角度簾布裁切裝置主要由裁刀裝置及刀板兩大部分組成(見圖3)。本結構采用1對熱勾刀(即用加熱管給刀加熱),從中間扎料,然后由輸送帶帶動裁刀向兩側裁切。由于簾布料較薄,主要依靠高溫把料裁開,采用熱刀成本低,裁切效果也不錯。

2.1.1 刀板結構

圖3 半自動變角度簾布裁切裝置

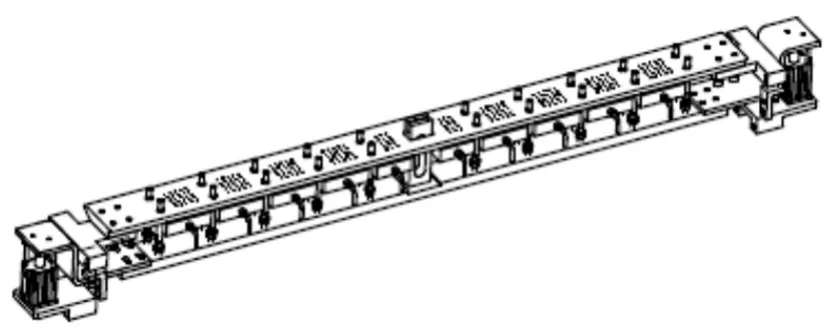

裁切刀板由固定部分和起落部分組成(見圖4)。固定部分固定在供料架上,刀板高度基本與前后輸送帶齊平,供裁切前后輸送料用。起落部分是將2列螺桿按規則布置在起落板上,中間裝有對刀槽,用于裁切前調整刀的初始位置,起落板的兩端各裝有一氣缸控制起落板的抬起落下,當裁切時將料托起。為避免黏料,裁刀板盡量做窄些,但兩列螺桿的列間距需滿足最寬料裁切角度要求。刀板上設有多組氣孔,在裁切過程中向簾布吹氣,以避免黏料。刀板兩端一端裝有光電開關,另一端裝有反光板,以檢測是否有堆料情況發生,若出現堆料,光電開關發出的光不能反射回來,就會有信號反饋,然后進行人工干預。

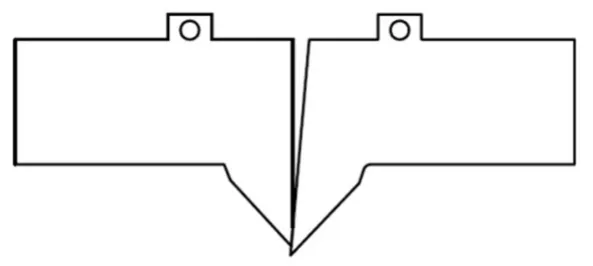

圖4 裁切刀板簡圖

2.1.2 裁刀裝置

裁刀裝置通過帶座軸承及橫梁3固定在主機供料架上(見圖3),由推進氣缸控制裁刀的抬起落下。裁刀裝置主要由裁刀部分、運行部分和變角度部分組成。

對于簾布裁切裝置來說,裁刀刀片本身結構形狀是否合理直接影響裁切效果,此裁切裝置由于采取兩裁刀從中間向兩端裁料,必須保證兩刀刀尖對齊沒有間隙,這樣才能保證料中間位置處不會有裁不斷的現象,因此刀的形狀結構就尤為重要了。首先,我們把左右裁刀做成不同形狀,讓其右刀尖比左刀尖略長(見圖5),這樣扎料就扎一個位置,而不用擔心刀尖對不齊,扎下去兩個孔中間有黏連的地方。另外,兩刀合并處,左裁刀做成直的,右裁刀做成斜的,這樣的話,兩刀合并時,就不需要保證兩個面合并的很好,而只要保證右裁刀的刀尖處與左裁刀的直面緊密接觸就可以了,這樣就由面面重合變成了點面接觸,調刀難度大大降低。

另外,兩裁刀的前后面要對齊,保證在同一個平面上,這樣才能保證裁出的料是一條直線。由于本裝置采用熱刀裁切,需要將刀加熱到很高的溫度,我們采用加熱管進行加熱,一方面需要用導熱性能很好的材料將裁刀及加熱管連接起來,推薦使用銅塊;另一方面裁刀以外的地方又不宜溫度太高,則需要有良好的隔熱材料來隔絕熱量。此外,從安全方面考慮,高溫處需要黏貼提示標語。

圖5 裁刀簡圖

運行部分主要由電機減速機帶動輸送帶控制行進。將電機及導軌固定到橫梁1上,電機上裝有同步帶輪一,將另一帶輪固定在橫梁1的另一側,將環形同步帶裝到兩同步帶輪上,將裁刀部分連接到輸送帶上,左裁刀連接環形輸送帶下面,右裁刀連接環形輸送帶上面。為保證裁刀平穩運行,加進導軌滑塊結構進行導向,即將裁刀部分同時連接輸送帶和滑塊,電機帶動輸送帶運行,同時滑塊在導軌上行進,以此帶動裁刀向兩端裁切。裁切結束處設有接近傳感器,以便裁完后及時進行信號反饋,使電機停止轉動,刀停止運行。推進氣缸縮回后,裁刀從兩端回到中間位置,由于左右裁刀合并時要求位置精確,中間位置也設有接近開關。另為保證裁切質量,裁刀處設置了壓片及小壓輥,以用來裁切時壓住料,保證料靜止不動。

變角度部分主要由轉角氣缸推動橫梁1改變其角度實現。橫梁1及橫梁2通過旋轉軸連接,橫梁1上裝有裁刀,橫梁1和橫梁2之間還通過轉角氣缸連接,轉角氣缸的缸體鉸接在橫梁2上,該轉角氣缸的氣缸桿鉸接在橫梁1上,橫梁2上端設有角度工裝,角度工裝上有凹槽,橫梁1上設有限位軸承,限位軸承處于角度工裝的凹槽內,橫梁2下端設有接近傳感器1和接近傳感器2,橫梁1底部設有感應塊1和感應塊2;其中在轉角氣缸伸縮運動時,橫梁1能夠以旋轉軸為中心轉動,當需要裁第一層簾布時,氣缸伸出,限位軸頂到凹槽側壁,橫梁1順時針旋轉到最大角度,接近傳感器2恰好能夠感應到感應塊2并觸發, 然后讓裁刀板抬起進行裁切;當需要裁第二層簾布時,氣缸縮回,限位軸頂到凹槽的另一側壁,橫梁1逆時針旋轉到最大角度,接近傳感器1恰好能夠感應到接感應塊一并觸發,然后讓裁刀板抬起進行裁切。另外,不同角度裁切時需要不同的角度工裝。角度工裝的具體尺寸形狀可通過計算設計出來。

2.2 半自動變角度簾布裁切裝置的功能

簾布裁切裝置的目的歸根結底就是要又快又好的裁出所需角度及長度的一段簾布。當準備裁切簾布1時,轉角氣缸推出,然后推進氣缸伸出,裁刀板兩側的氣缸控制托料裝置將料托起,隨即進行裁切,裁完后裁刀板兩側氣缸縮回,隨即推進氣缸縮回,裁刀從兩端回到中間位置,然后,裁完的料向前輸送,簾布1退回到合適位置;當準備裁切簾布2時,轉角氣缸縮回,然后推進氣缸伸出,裁刀板兩側的氣缸控制托料裝置將料托起,隨即進行裁切,裁完后裁刀板兩側氣缸縮回,隨即推進氣缸縮回,裁刀從兩端回到中間位置,然后,裁完的料向前輸送,簾布2退回到合適位置。

3 結論

簾布裁切裝置做為輪胎成型設備的很重要的一個元素,朝多功能且更自動化的方向發展是必然趨勢,無論其在成型設備上的空間布置還是自身結構的設計都存在很大的開發空間。

(1)通過合理的布置變角度簾布裁切裝置的位置,節省1套裁刀裝置及1套定長機構,不僅大大降低了成本,還減少了調試時間。

(2)變角度簾布裁切裝置更自動化,且結構簡單易調,在滿足使用功能的同時降低了設備整體成本,節省了調試時間,勢必被越來越多的輪胎廠接受并使用。

參考文獻:

[1] 于清溪.輪胎工業品牌強企之路(三).橡塑技術與裝備.2017,43(9):14~20.

[2] 宋震方.輪胎智能制造中的自動化和信息化.橡膠科技,2017,15(3):5~10.

[3] 李國鵬.陳偉,全鋼一次法成型機塑料墊布剝離裝置改造.輪胎工業,2015,35(12).