汽車電動燃油泵流道結構優化研究*

王小燕,張振東,劉建國,陳 忠

(上海理工大學 機械工程學院,上海 200093)

0 引 言

電動燃油泵作為汽車供油系統中的動力來源,其性能好壞直接影響發動機的動力性和燃油經濟性。由于燃油泵氣阻、氣蝕和噪聲等現象的存在,減少了燃油泵的輸出流量和效率,最終導致其效率不超過30%[1]。

目前國內外學者的研究主要利用CFD仿真與實驗相結合的方法,研究旋渦式燃油泵的結構參數對其工作性能的影響。IVERSON[2]研究了旋渦式燃油泵的葉輪葉片數對滑動系數的影響,發現當葉片數減少時,滑動系數急劇增大,降低了燃油速率和效率;陸冰等[3]基于ANSYS有限元軟件中接觸分析法,對燃油泵裝配體的接觸結構靜力進行仿真,發現吸油泵體在裝配過程中產生了塑性形變導致燃油泵輸出流量不足,從而提出改進吸油泵體結構設計和裝配方法;奚興超[4]從研究燃油泵噪聲的角度出發,利用CFD仿真方法對進油板(泵蓋)和出油板(導流盤)結構進行優化,減少葉輪旋轉時受力不平衡狀態,降低葉輪旋轉時產生的壓力脈動,達到降低噪聲的目的;RAHEEM M[5]通過理論和實驗及CFD仿真分析發現,過大增加燃油泵葉片數量會阻礙在葉輪之間的流動和循環次數,增加摩擦損耗,降低燃油泵的泵油效率;SONG J W[6]通過對旋渦泵進行實驗和CFD仿真發現,增加漩渦泵出口處流道面積可以提高泵的揚程和效率,提高泵的氣蝕性能;基于PULSE Labshop軟件和FLUENT三維數值仿真軟件,王嘉偉[7]對不同結構的燃油泵葉輪單元與燃油泵噪聲產生機理之間的關系展開了研究,發現合理的油泵葉輪葉片角度設計應將速度場分布的均勻度和矢量合成后的旋轉噪聲值大小計算在內。

綜上可見,利用CFD仿真方法對燃油泵的內部流道進行數值模擬分析,改進和優化其結構參數是提高旋渦式燃油泵效率和性能的有效方法,然而目前,利用CFD仿真和實驗相結合的方法對在葉輪結構上增加平衡孔的燃油泵的性能進行的研究非常少。

為了解決電動燃油泵進油口和出油口壓差較大產生油壓脈動而導致效率降低的問題,本研究運用在配置了油氣分離孔的葉輪上再配置若干平衡孔的方法,并利用CFD仿真方法對其效果進行驗證。

1 燃油泵初始設計及工作原理

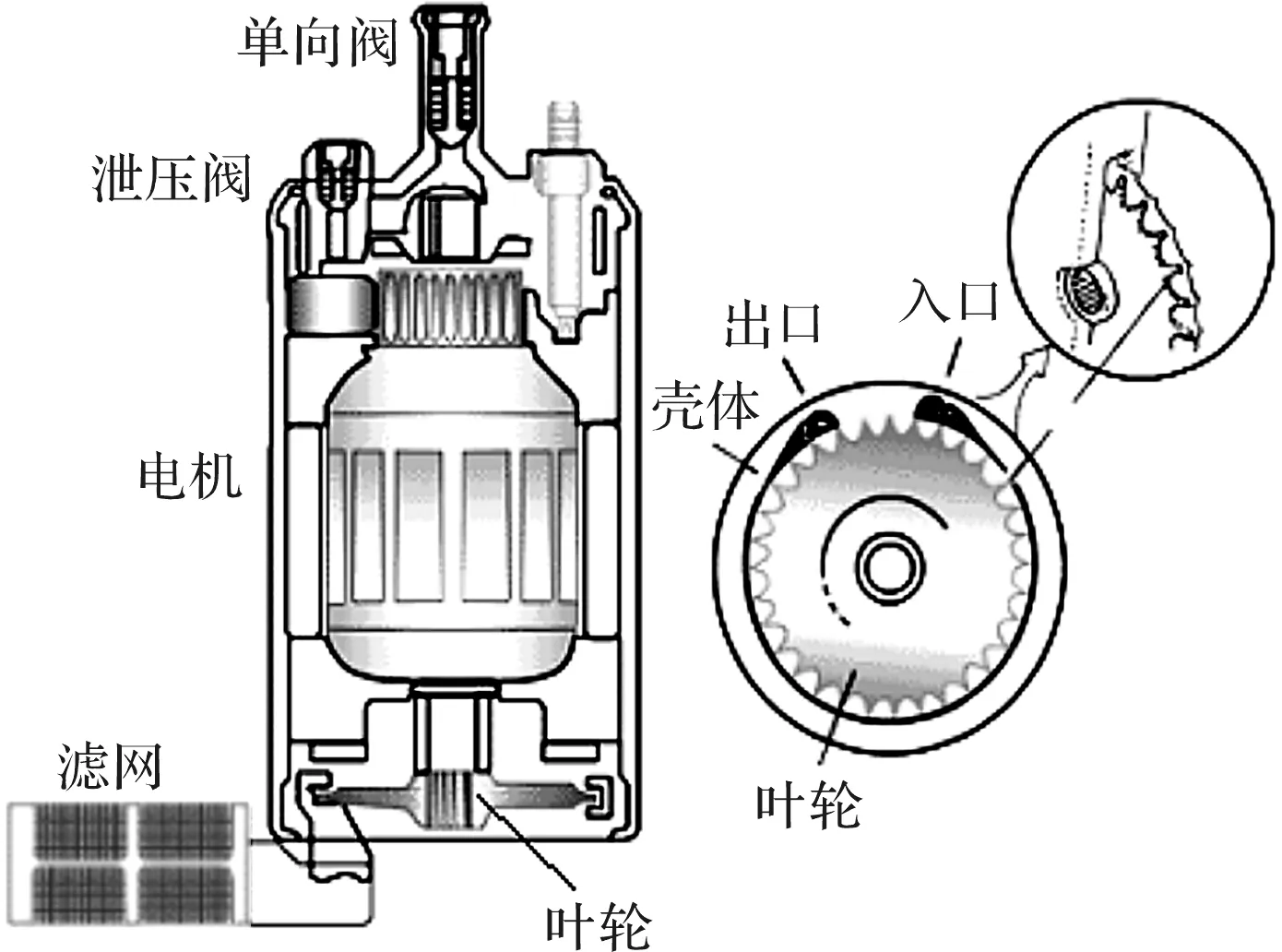

電動燃油泵主要由泵蓋、葉輪、導流盤、電機、泵殼等組成。初始設計的燃油泵內部剖視結構圖如圖1所示。

圖1 燃油泵的剖視圖

初始設計燃油泵的葉輪結構如圖2所示。

圖2 初始設計燃油泵葉輪模型

葉輪初始結構參數如表1所示。

表1 初始設計燃油泵的葉輪參數

2 初始設計的燃油泵內部流場數值仿真

2.1 網格劃分

電動燃油泵的內部流道的三維建模后經布爾運算得到的燃油泵內部流場模型,如圖3所示。

圖3 燃油泵流道計算模型

由于葉輪在裝配時,葉輪距離泵蓋(靜止區域1)和導流盤(靜止區域2)各有0.01 mm的裝配間隙,為了保證動態區域和靜止區域能夠有數據傳遞,需要為這兩部分設置接觸面interface,另外,為了提高網格質量,設置了邊界層網格,其中膨脹層第一層厚度為0.01 mm,最大邊界層為5層,增長率為1.2,葉輪區域是流道部分的關鍵結構,因此葉輪部分體網格的尺寸應當設置比進出口部分更小些。葉輪部分四面體網格尺寸為0.3 mm,最小尺寸為0.1 mm,而設置進出口部分體網格大小為0.5 mm,最小為0.03 mm。整個流道區域生成的網格數目約為140萬,經網格檢查未出現負體積的網格。

生成的網格如圖4所示。

圖4 燃油泵流道計算域網格劃分

2.2 計算模型及邊界條件

燃油泵進油口為靜壓進口,出油口為質量流和壓力流出口,因此選用k-ε湍流模型,進油流道(靜止區域1)和出油流道(靜止區域2)壁面為靜止區域,無滑移壁面,而近壁區域處存在非充分發展的湍流流動,因此其壁面邊界條件采用混合壁面函數[8]。該計算模型的邊界條件主要由:進口邊界條件、出口邊界條件和壁面邊界條件組成。泵進油口斷面為圓形,可采用速度進口的邊界條件。進口處的流體速度如下:

(1)

式中:Qin—燃油泵入口截面處的平均體積流量;Ain—入口截面的橫截面積。

經計算,進口處的流體速度Vin=1.0 m/s。假設液體進入進油口的方向垂直于進油口截面,于是設置燃油泵進口壓力條件為大氣壓力,表壓值為0,進口的湍流強度取0.01。出口處壓力在燃油壓力調節器下保持恒定,故出口邊界條件為壓力出口,壓力值為360 Kpa。

2.3 仿真結果

本研究在軸向上截取X=-11.5處的平面作為葉輪中間處內部流道截面,用于分析葉輪內部流道的壓力分布及相對速度矢量。初始結構模型的靜壓和速度矢量分布云圖如圖5所示。

圖5 初始模型的壓力和速度分布

燃油泵進油口處有負壓,且壓力分布較均勻,是整個流體域中壓力最小的部分,流體壓強隨著葉輪旋轉方向逐漸增大,壓力梯度較明顯,出油口處有高壓產生;進油口處燃油的速度是整個流體域中速度最小的,且大小基本相等,梯度變化不明顯。出油口處燃油速度變大,但出口速度很不規則,葉輪上下端面處存在較大的流速,這會導致流體與出油流道的壁面產生摩擦損耗,導致出油口處的流量大大減少[9-11]。

初始模型葉輪內部流道壓力和速度分布圖如圖6所示。

圖6 初始模型X=-11.5處的壓力和速度分布

經計算可得,燃油泵葉輪進油口面平均壓力約為-38 Kpa,出油口面平均壓力為360 Kpa,進出口壓差達到398 Kpa。又因進油口和出油口位置在葉輪上下兩側靠的較近,且壓力相差較大,導致葉輪高速轉動時,高壓區處的葉片受力向低壓區傾斜,產生不平衡的扭轉力矩,使其產生脈動噪聲,增加葉輪和電機軸摩擦,從而降低燃油泵工作效率[12]。為了解決該問題,目前比較成熟的設計方法為在葉輪端面上設置多個平衡孔,以保障葉輪轉動時兩端壓差盡可能小。

3 燃油泵結構優化及仿真

3.1 燃油泵結構優化方案

本研究在初始燃油泵葉輪兩端面配置若干大小一致、等圓心角度的通孔(平衡孔)來平衡葉輪進出口兩端的壓差,如圖7所示。

圖7 配置平衡孔的葉輪

考慮到葉輪上配置的平衡孔與泵蓋上的油氣分離孔都是用于減少燃油泵脈動噪聲的結構設計方案,共同影響燃油泵性能。因此,在進行變參數研究時,同時研究這兩種結構參數對整個目標函數的影響才能得到最優模型。因此,本文將配置平衡孔和油氣分離孔結構參數進行正交試驗設計,從而達到結構優化的目的。

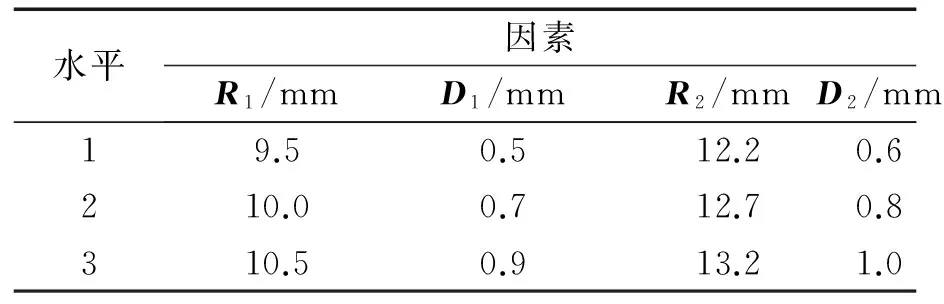

擬改變以下4種結構參數:平衡孔直徑D1、平衡孔徑向位置半徑R1、油氣分離孔直徑D2、油氣分離孔徑向位置半徑R2。

因素水平表及表頭如表2所示。

表2 因素水平表

根據標準正交表及本文研究的實際要求[13],本研究選用L9(34)正交表作為結構參數配置方案,由正交表,因素水平表及表頭可配置9種燃油泵結構參數方案,如表3所示。

表3 模型的結構方案

3.2 目標函數及約束條件

因在葉輪上配置平衡孔的主要目的是為了減少葉輪兩端過大的壓力差帶來的脈動噪聲,可以將燃油泵進出口壓力差ΔP作為主要目標函數[14],而根據設計要求,燃油泵輸出總流量Q須滿足目標流量大于90 L/h。即將目標函數流量Q轉化為約束條件。待優化模型的目標函數及邊界條件為:

(2)

式中:X1—平衡孔直徑D1,mm;X2—平衡孔徑向位置半徑R1,mm;X3—油氣分離孔直徑D2,mm;X4—油氣分離孔徑向位置半徑R2,mm。

3.3 各方案仿真結果

本研究將初始燃油泵模型定義為10#模型,采用主要目標函數法,計算出每個模型的進出口壓力、出油口流量、總流量。經過仿真分析計算,得到額定轉速為6 000 r/min時的各方案的燃油泵在穩定工況下各部分流量和壓力,如表4所示。

表4 仿真計算結果

各燃油泵模型總輸出流量散點分布圖如圖8所示。

圖8 各燃油泵模型總輸出流量散點分布圖

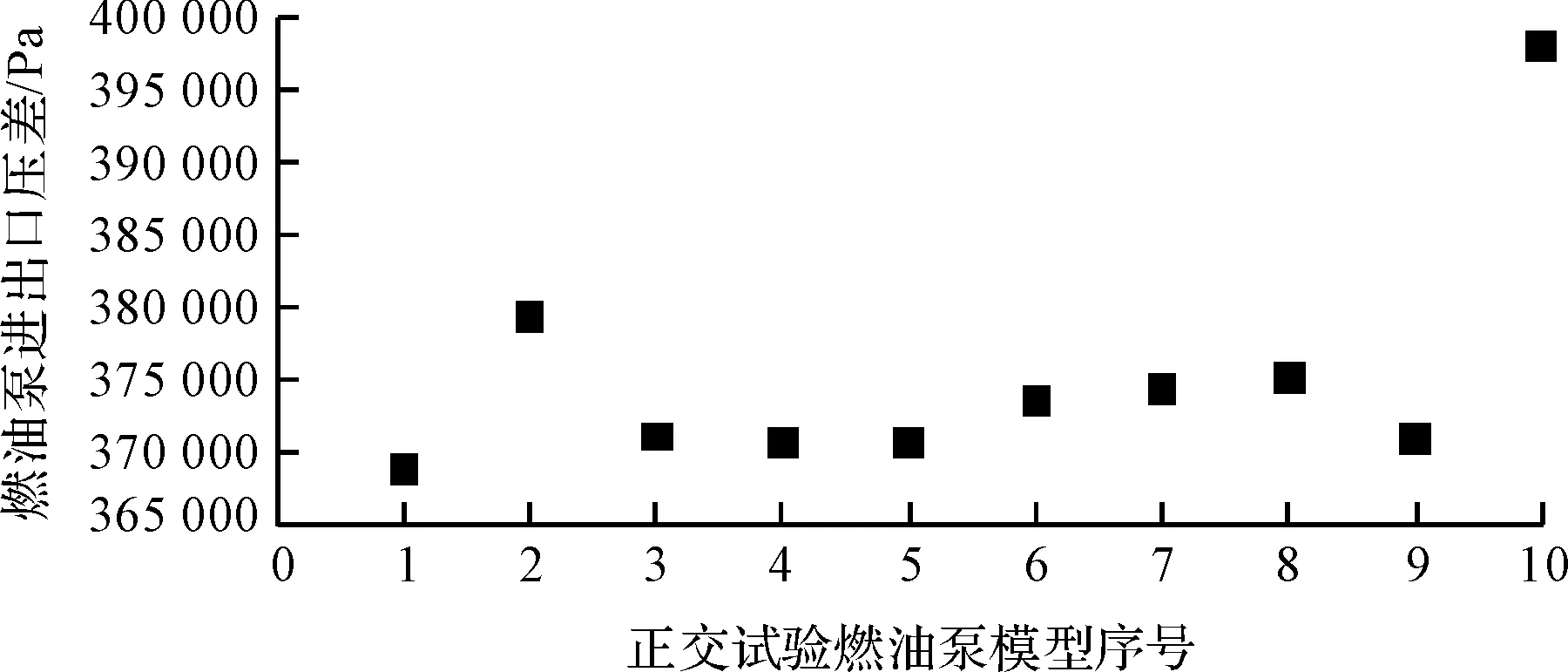

根據表4做出的燃油泵模型進出口壓差散點分布圖如圖9所示。

圖9 各燃油泵模型進出口壓差散點分布

與初始燃油泵10#模型相比,優化后的各模型的進出口壓差都有所減少。1#、2#、3#、4#、5#、7#滿足輸出總流量須≥90 L/h的設計要求,6#、8#、9#模型由于輸出總流量達不到設計要求,率先被淘汰;1#、3#、4#、5#模型的壓降最大,2#模型進出口壓降較小而被淘汰。但如圖8所示,3#、4#與10#模型相比,其輸出總流量都減少了將近9%,而1#、5#模型才分別降低1.38%和2.20%,因此,綜合分析,1#、5#模型與其他模型相比,降壓優勢明顯,輸出總流量降低較少,在允許范圍內。因此本研究選取1#、5#模型為此次優化的最優模型。

以1#模型為例的葉輪內部流道截面壓力分布云圖如圖10所示。

圖10 1#模型葉輪內部流道截面的壓力云圖

可以看出由于平衡孔減少了進油口處葉輪持續的低壓分布。葉輪靠近出口處高壓也有所減小。證明了平衡孔降低壓差的作用。

4 電動燃油泵試驗

4.1 電動燃油泵試驗系統

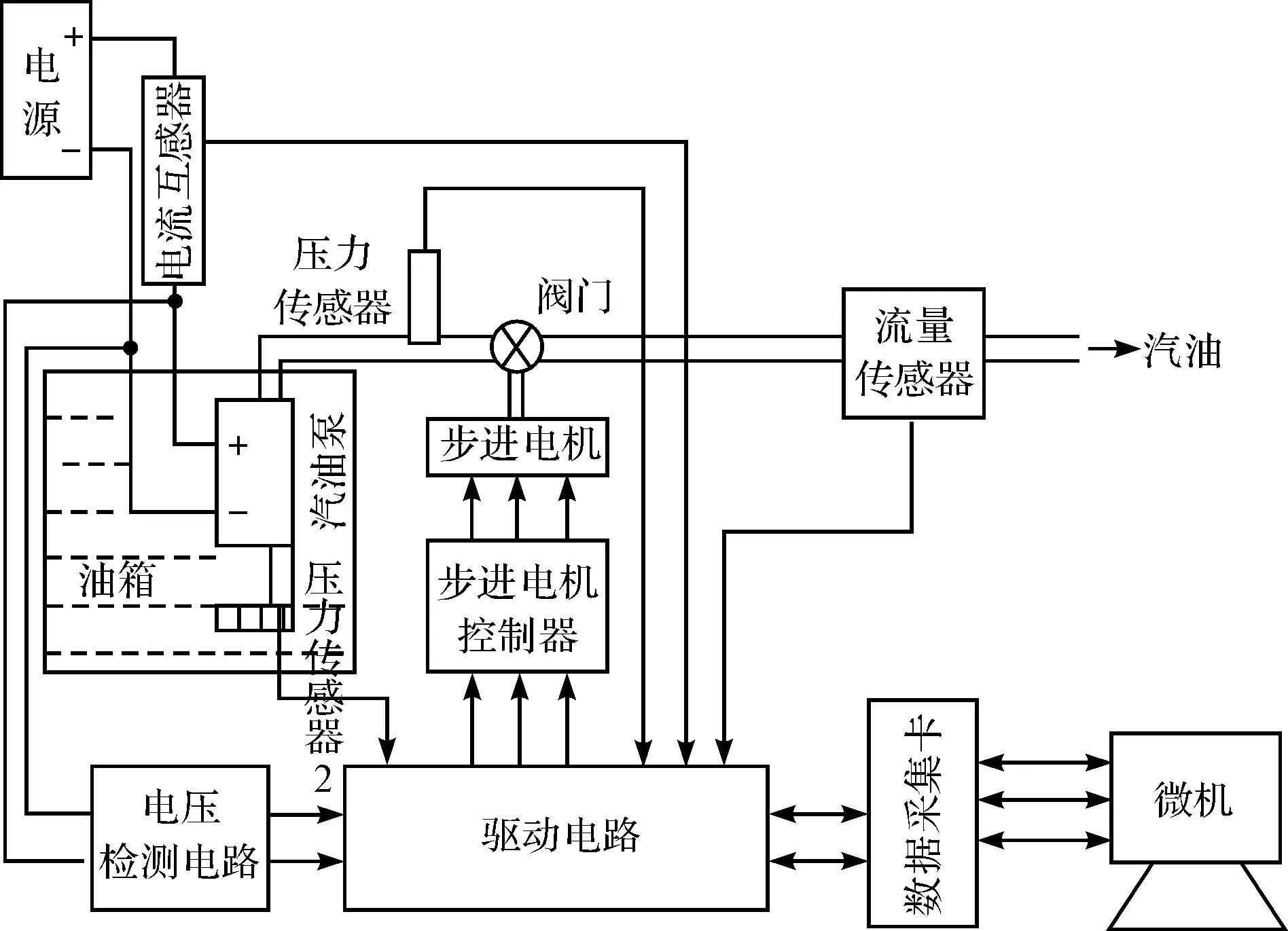

電動燃油泵性能實驗系統基于多功能數據采集卡,以微機作為整個控制中心、串行通訊系統,利用LabVIEW多圖形化語言軟件設計上位機程序,用于對驅動電路、執行機構的控制以及對采集的數據進行分析和顯示。實驗原理:汽油泵懸浮在充滿汽油的油箱內部,電流互感器和電壓檢測電路串聯在汽油泵供電電路中,分別用來檢測汽油泵的工作電流與電壓。在汽油泵的進出油口連接壓力傳感器,用于檢測通過汽油泵的進口壓力和出口壓力,進而得到燃油泵的進出口壓力差。利用步進電機控制油管內的油閥門開度,調節出口壓力和流量的大小。流量傳感器則用于采集燃油泵輸出流量。數據采集系統將各組數據采集后在上位機程序中進行顯示。

電動燃油泵性能檢測系統結構圖如圖11所示。

圖11 電動燃油泵性能檢測系統結構圖

4.2 試驗結果及分析

本研究對1#、5#模型進行試制后和初始設計的燃油泵進行性能實驗,調節電源電壓,使得燃油泵在額定工況下運行,同時控制步進電機,使得油路中的閥門處于全開狀態。測得初始模型和仿真最優的1#、5#模型燃油泵的實際輸出流量和進出油口的壓力,并與仿真結果比較,如表5所示。

表5 燃油泵實驗與仿真結果比較

從表5可看出,實驗與仿真結果非常接近,證明了仿真結果的準確性。與初始模型相比,其中1#模型進出口壓差降低了7.3%,輸出流量降低了2%左右。而5#模型進出口壓力差降低了6.8%,而輸出流量降低了3%左右。綜合考慮,1#模型作為最終設計模型。

5 結束語

針對燃油泵,葉輪進出油口兩端壓力差較大,使葉輪在高速轉動時產生不平衡力矩,產生脈動噪聲和摩擦損耗,從而降低泵的工作效率;這一問題,本文采用正交試驗方法,通過同時改變燃油泵葉輪上平衡孔和油氣分離孔的配置參數,得到了9種結構方案,對其進行仿真發現,1#和5#方案中燃油泵的進出口壓力差顯著降低,但輸出輸出流量降低較少,被選取為最優方案;

本文將初始設計、1#和5#方案的燃油泵加工成樣品進行試驗,結果顯示:與初始設計的燃油泵相比,1#方案的燃油泵的進出口壓力差降低了7.3%,但輸出流量只降低了2%左右;5#方案的燃油泵進出口壓力差降低了6.8%,輸出流量降低了3%左右。實驗與仿真結果非常接近,驗證了仿真模型和結果的準確性,為電動燃油泵的結構優化設計提供了依據。

參考文獻(References):

[1] 袁丹青,王冠軍.旋渦泵的研究現狀與展望[J].排灌機械,2008,26(6):63-68.

[2] IVERSON H W. Performance of the peripheral pump[J].ASME,1955(7):19-22.

[3] 陸 冰.燃油泵裝配失效原因分析與結構改進研究[D].天津:天津大學機械工程學院,2015.

[4] 奚興超.低噪聲電動燃油泵研究[D].上海:上海交通大學機械與動力工程學院,2012.

[5] RAHEEM M. A theoretical, experiment and CFD analysis of regenerative flow compressors and pumps for micro turbine and automotive fuel applications[D]. Michigan: Dept. of Mechanical Engineering, Michigan State University,2003.

[6] SONG J W, ENGEDA A, CHUNG M K. A modified theory for the flow mechanism in a regenerative flow pump[J].ProceedingsoftheInstitutionofMechanicalEngineers,PartA:JournalofPowerandEnergy,2003,217(3):311-321.

[7] 王嘉偉.汽車燃油泵葉輪結構對噪聲影響的研究[D].成都:西南交通大學汽車學院,2014.

[8] 王 洋,傅劍輝,蔣其松.閉式葉輪葉片位置對旋渦泵性能的影響[J].農機化研究,2010,32(9):150-154.

[9] 高文濤.微型葉輪泵內流動機構的CFD數值模擬研究[D].北京:北京化工大學機械工程學院,2013.

[10] 高 峰,朱德潤,潘曉燕,等.小流量離心制冷壓縮機級內流動的CFD分析[J].流體機械,2017(5):78-82,57.

[11] 宋世慧,盧洪超,邵萬珍.車用液力緩速器設計及CFD流體仿真分析[J].液壓氣動與密封,2016(11):10-13.

[12] YU De-quan, VERKLEERENR L. High efficiency and low noise fuel pump impeller[p]. United States Patent:6299406,2001-10-09.

[13] 楊 德.試驗設計與分析[M].北京:中國農業出版社,2002.

[14] 趙萬勇,馬鵬飛,張 凡,等.基于正交法的旋渦泵結構優化[J].甘肅科學學報,2011,23(3):76-80.