發動機活塞環-缸套低摩擦設計仿真分析

李炯,王雅萌,龔金科,劉偉強

(湖南大學汽車車身先進設計制造國家重點實驗室,湖南 長沙 410082)

隨著技術的革新,發動機的單位體積功率逐漸增加,隨之而來的是摩擦副之間的磨損更為嚴重,因摩擦造成的功率損失約占內燃機機械損失的70%[1]。活塞環-缸套結構是發動機中最關鍵的摩擦副之一,其運行條件惡劣,長期承受高溫、高壓并作高速往復運動,熱負荷與機械負荷大,所產生的摩擦損失約占整機摩擦損失的20%[2]。因此,從設計階段對活塞環-缸套摩擦副的摩擦潤滑規律進行研究,對各影響因素進行分析并找出最佳設計方案,對優化發動機潤滑、減少磨損,提高發動機的使用性能有著非常積極的作用。

目前國內外對發動機活塞環-缸套摩擦副的潤滑研究,主要從結構參數、氣缸套變形、表面形貌、活塞(環)二階運動、顆粒物、潤滑油特性等方面展開。葉曉明[3]等基于平均雷諾方程和微凸體接觸模型,研究了活塞環軸向高度、桶面高度及桶面偏移率的影響;Ma[4]等對比分析了活塞環在3種不同形狀的缸套內的潤滑性能,發現氣缸套變形對活塞環缸套的潤滑影響很大;Sato[5]結合活塞二階運動分析模型對活塞環-缸套結構進行了優化分析,使該部分的摩擦損耗降低了2%;王偉[6]通過研究固液二相潤滑條件下的活塞環-缸套潤滑,得出固液二相潤滑劑的承載能力比純油有所提高,但會增加摩擦功耗的結論;朱敏[7]等通過理論分析與試驗的方法,研究了表面粗糙度對活塞環-缸套間潤滑的影響,結果表明表面粗糙度對最小油膜厚度的影響較小,但對膜厚比的影響較大。

本研究以某直列3缸汽油機為對象,研究活塞環桶面高度、切向彈力和開口間隙等結構參數對活塞環-缸套之間的潤滑性能的影響。在各活塞環中,第一道氣環對活塞環-缸套摩擦副的潤滑性能影響最大,因此本研究重點分析了第一道氣環結構參數的影響。實際運行過程中,發動機多處于中低速工況,因此在發動機整個壽命中,中低速工況下的摩擦損失占比最大,2 000 r/min是發動機常用工況,因此主要研究該工況下活塞環-缸套摩擦副摩擦損失的影響因素及優化設計。

1 活塞環-缸套摩擦副潤滑分析理論基礎

1.1 雷諾方程及邊界條件

將活塞環在氣缸套內表面的上下運動看作是一滑塊加載在一固定平板上的往復運動,因此對于活塞環-缸套摩擦副的潤滑分析,可以采用Patir和Cheng[8]提出的平均Reynolds潤滑模型:

式中:x和y分別為活塞環軸向和徑向;φx,φy為壓力流量因子;φs為剪切流量因子;φc為接觸因子;σ為綜合表面粗糙度均方根值;μ為潤滑油黏度;p為流體壓力;U為活塞環相對氣缸的運動速度;h為名義油膜厚度;t為時間。

該平均流量模型基于JFO邊界條件,即質量守恒邊界條件,由Jakobsson,Flobery,和Olsson根據油膜邊界破裂和再生成處質量守恒推導得到,既給出了油膜破裂條件(見式(2)),又給出了油膜再生成條件(見式(3)),是目前最貼合實際的邊界條件。

式中:n為空穴邊界法向坐標;Vn為邊界處的法向速度;ρc為滑油在空穴區的密度。

1.2 油膜厚度方程

名義油膜厚度h是指在不考慮粗糙度的情況下,活塞環與缸套之間的油膜厚度。而考慮表面粗糙度更貼近實際情況,活塞環-缸套表面之間的實際油膜厚度方程如下:

ht=h+δ1+δ2。

(5)

式中:δ0為活塞環桶面高度;b為活塞環軸向高度;x1為活塞環輪廓距中心位置的距離;h0為最小油膜厚度;ht為實際油膜厚度,δ1為活塞環表面粗糙度高度,δ2為缸套表面糙度高度。

1.3 活塞環摩擦力及受力分析

活塞環-缸套摩擦副的總摩擦力由兩部分組成,一部分是流體黏性摩擦力,另一部分是微凸體摩擦力[9-10]:

(6)

式中:Ff為總摩擦力;FH為流體黏性摩擦力;FA為微凸體摩擦力;τH為流體黏性剪應力;τA為微凸體剪應力。

活塞環軸向受力平衡方程:

Rx+F1+Ff=F2+Mg。

(7)

式中:Rx為活塞環槽對活塞環的反作用力;F1,F2分別為活塞環上下表面的氣體作用力;Mg為活塞環重力。

活塞環徑向受力平衡方程:

Fg+Fe=Fz+WA。

(8)

式中:Fg為活塞環背部氣體作用力;Fe為活塞環自身的彈力;Fz為活塞環與缸套之間潤滑油產生的流體作用力。

2 模型及計算參數

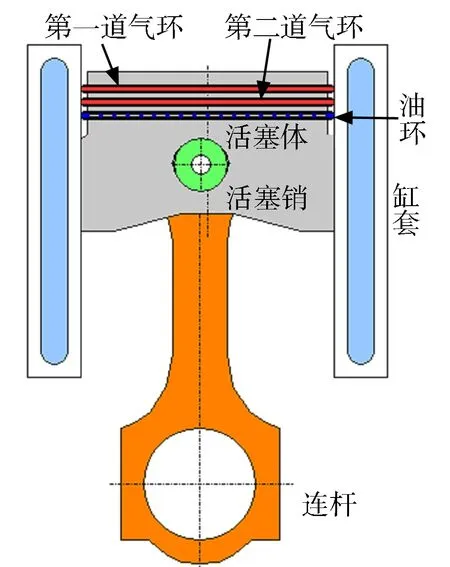

圖1 活塞幾何模型

利用UG建模軟件,根據活塞的實際尺寸,建立了三維幾何模型(見圖1)。通過建立的三維模型,可以獲得活塞的質心位置、轉動慣量等計算所需的參數。表1列出該汽油機的主要計算參數。

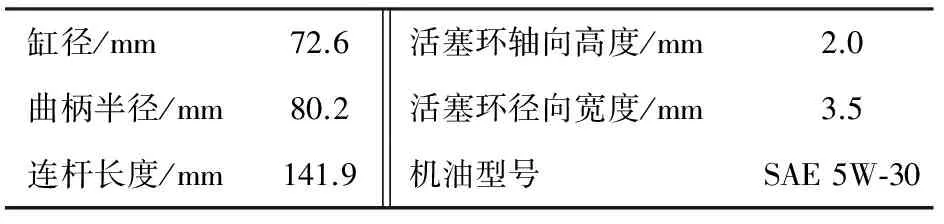

表1 發動機主要參數

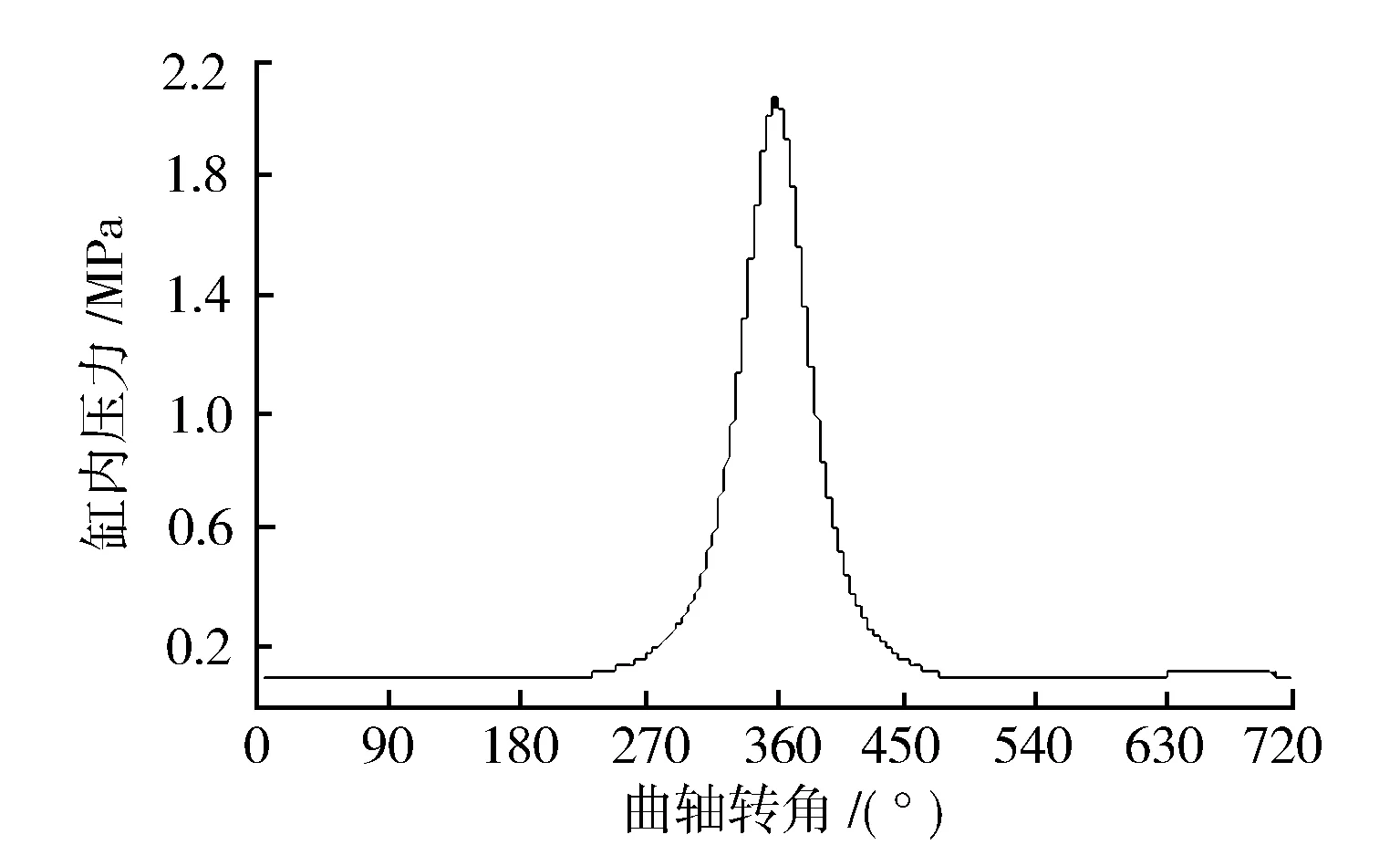

通過臺架試驗測得轉速2 000 r/min、平均有效壓力0.2 MPa時氣缸內燃燒壓力隨曲軸轉角的變化數據(見圖2),以此作為模型輸入。

圖2 缸內壓力曲線

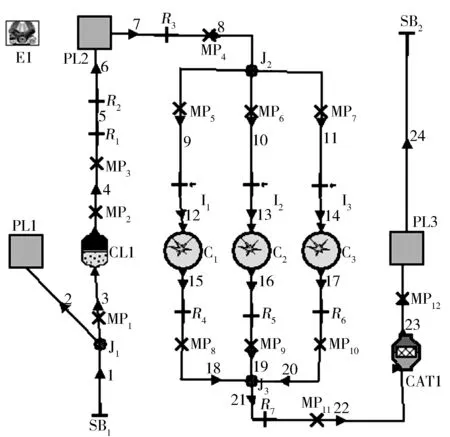

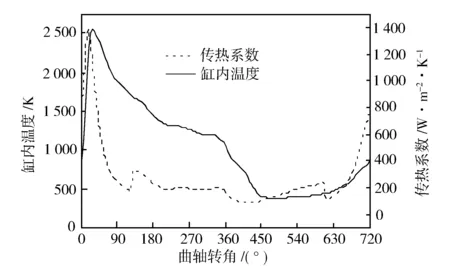

利用仿真軟件建立發動機的計算模型(見圖3)。利用該模型計算得到發動機的缸內燃氣溫度以及傳熱系數隨曲軸轉角的變化(見圖4),作為計算輸入數據。在仿真軟件中建立了活塞環-缸套摩擦副的模擬計算模型,模型包括活塞連桿組件、兩道氣環、一道油環以及缸套(見圖5)。

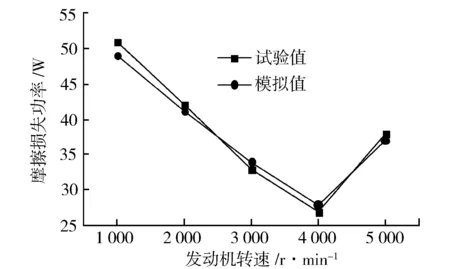

采用倒拖法測試了不同轉速下的活塞環-缸套摩擦副摩擦損失功率,以驗證所建立的仿真模型的正確性。試驗時,控制冷卻水流量為101 L/min,水溫為(90±2) ℃,通過電壓控制OCV閥使供油壓力為0.359 5 MPa,通過恒溫油車控制主油道溫度為(100±2) ℃。利用電力測功器以給定轉速倒拖發動機,在保持水溫及油溫不變的情況下,測功器的倒拖功率即為摩擦損失功率。試驗值與仿真結果對比見圖6。由圖6可知,轉速為1 000~5 000 r/min時,發動機的活塞環-缸套的摩擦損失功率的試驗值與模擬仿真結果基本保持一致,且誤差在5%以內,可以認為該模型具有足夠的精度,可以用來模擬該發動機的實際運行工況。

圖3 發動機熱負荷仿真模型

圖4 缸內溫度、傳熱系數

圖5 活塞組件仿真計算模型

圖6 試驗值與模擬值對比

3 計算結果及分析

3.1 活塞環桶面高度對油膜厚度、摩擦力、摩擦損失的影響

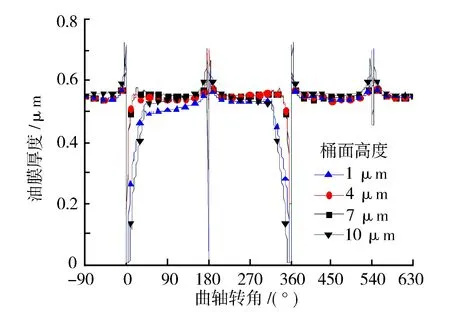

桶面高度是指活塞環桶面徑向上最高點與最低點之間的差值。圖7示出活塞環桶面高度對油膜厚度的影響。根據圖7可知,油膜厚度的峰值出現在活塞行程的上、下止點附近,這是因為,當活塞運動到上下止點附近時,其速度最小,由于活塞環行程中刮油,此時潤滑油在活塞環與缸套之間集聚量很大,因此上下止點附近油膜厚度較大。當到達上下止點時,活塞速度變為0,在反向運動瞬間,油膜厚度急劇減小,甚至為0。反向運動開始后,由于活塞環刮油,油膜厚度增加。桶面高度為1 μm時的油膜厚度明顯小于桶面高度為4 μm時的油膜厚度,但隨著桶面高度的增加,油膜厚度并不是越來越大,當桶面高度增加至10 μm時,油膜厚度要小于桶面高度7 μm時的油膜厚度。這是因為油膜厚度主要由活塞環的擠壓效果決定,過大和過小的桶面高度都不利于活塞環擠壓效應的形成,因此桶面高度存在一個較為合理的值。

圖7 不同桶面高度下的油膜厚度

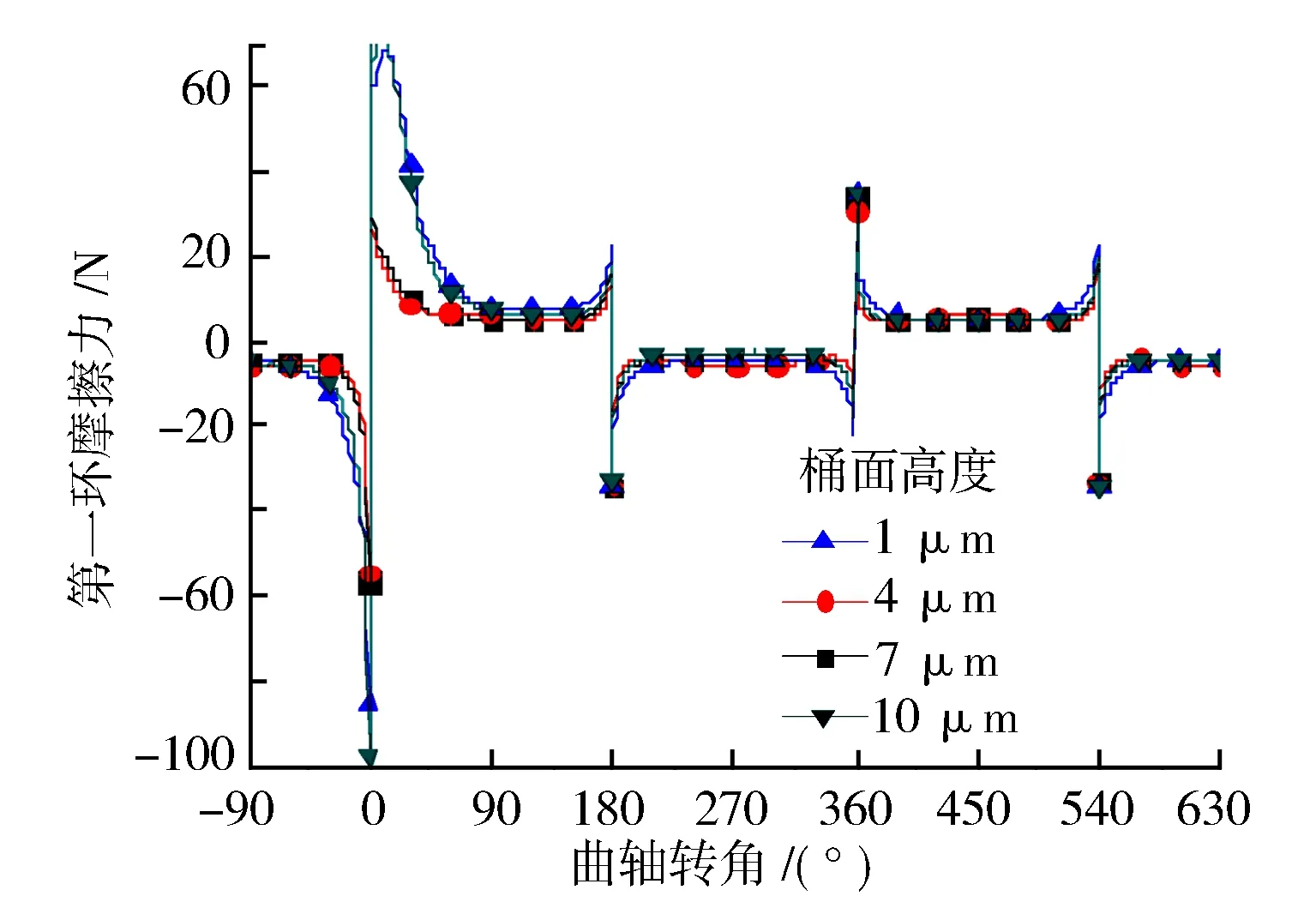

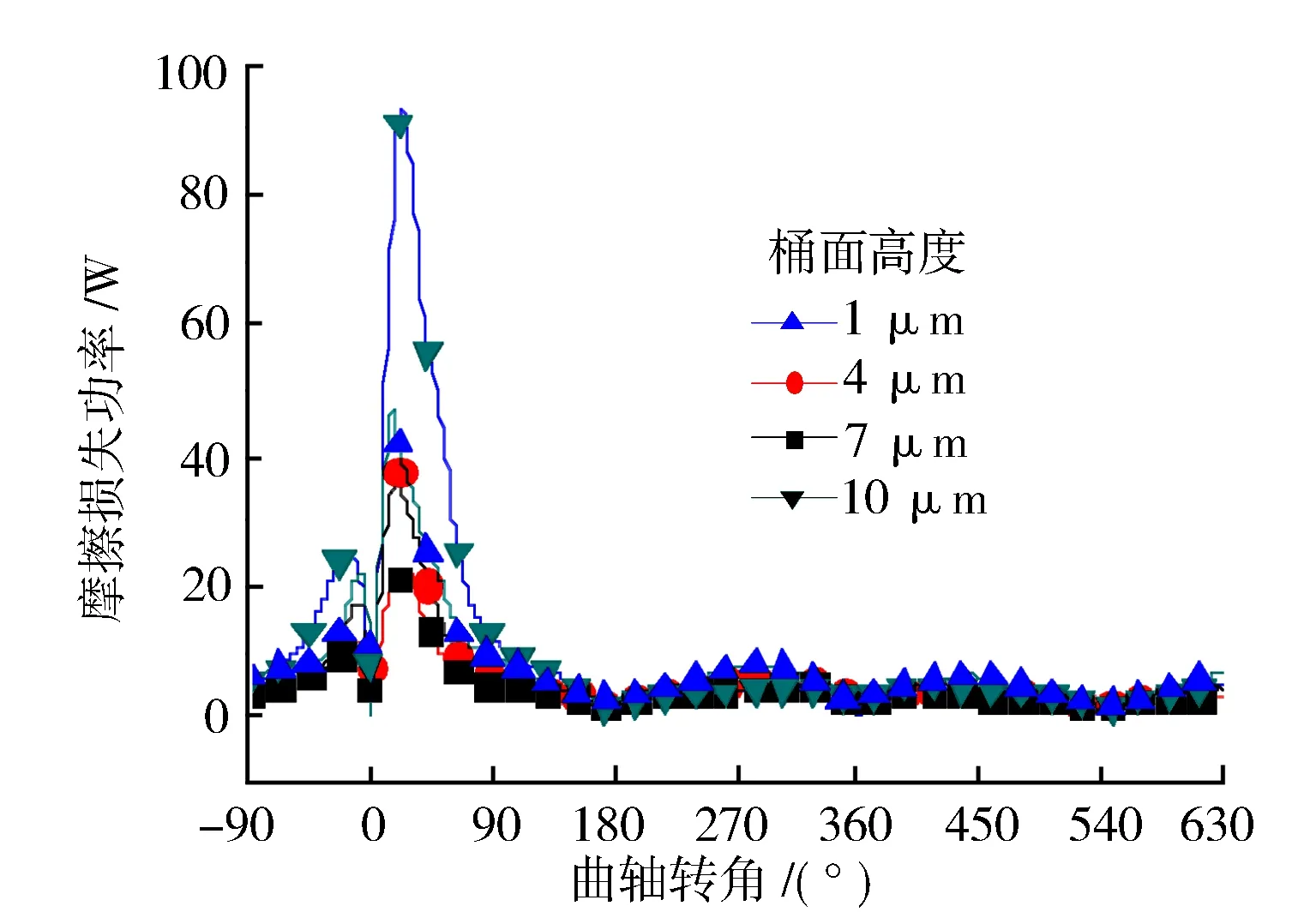

圖8、圖9分別示出活塞環桶面高度對活塞環-缸套摩擦副摩擦力及摩擦損失的影響。活塞環運動到上下止點附近時,速度很小,此時微凸體摩擦力為活塞環與缸套之間主要作用力,活塞環桶面高度越大,微凸體摩擦力也就越大。在活塞運動過程中,活塞環與缸套之間以流體摩擦力為主,而較小的桶面高度所產生的油膜厚度較大,因此流體摩擦力也較大。在整個活塞運動過程中,流體摩擦占主要部分,因此活塞環桶面高度較大時,活塞環缸套之間的總摩擦力較小,總摩擦損失亦較少,由圖可見,桶面高度7 μm時,活塞環-缸套之間摩擦力和摩擦損失都要小于桶面高度為1 μm和4 μm時。但桶面高度過大時,活塞環與缸套之間相對面積減小,導致整個行程的摩擦損失增大,由圖可見,桶面高度為10 μm時,活塞環與缸套之間的摩擦力與摩擦損失都出現不同程度增加。總體而言,在合理范圍內,選擇較大的活塞環桶面高度能減少活塞環與缸套之間的摩擦力及摩擦損失。

圖8 不同桶面高度下的摩擦力

圖9 不同桶面高度下的摩擦損失

3.2 活塞環切向彈力對油膜厚度、摩擦力、摩擦損失的影響

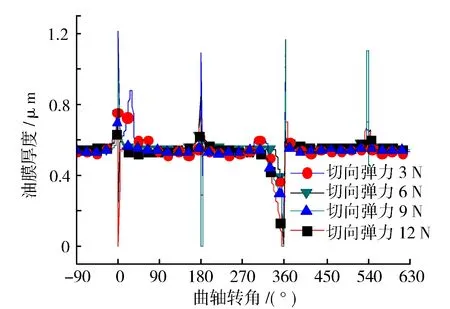

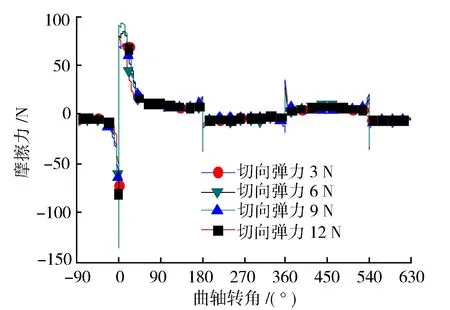

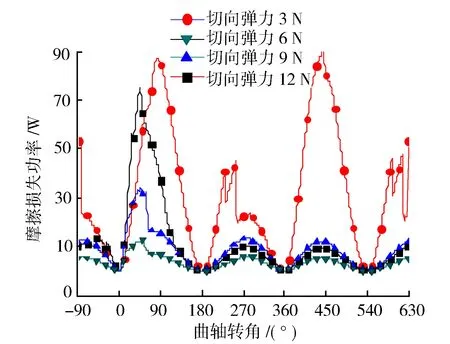

活塞環切向彈力關系著活塞環-缸套之間的密封及潤滑,是活塞環的主要結構參數,合理的活塞環切向彈力對發動機平穩運行起著非常關鍵的作用。圖10至圖12分別示出第一道氣環切向彈力對油膜厚度、摩擦力及摩擦損失的影響。

從圖中可以看出,當切向彈力為3 N時,油膜厚度在上止點附近出現了較為明顯的波動,摩擦力及摩擦損失功率值較大且波動明顯。原因是切向彈力值過小,活塞環與缸套表面之間間隙過大,導致機油過度潤滑,油膜過厚而不穩定,活塞環在運行過程中出現振動。切向彈力增加至6 N,活塞及活塞環的運動趨于穩定,但油膜厚度也逐漸減小,活塞環表面的潤滑效果減弱,進而導致摩擦力和摩擦損相應增加。隨著切向彈力的進一步增加,油膜厚度也進一步減小,而活塞環與缸套表面之間的摩擦力及摩擦損失亦逐漸增加,潤滑效果逐漸惡化。因此,在保證活塞穩定運行的前提條件下,應盡可能選擇小的活塞環切向彈力。

圖10 不同切向彈力下的油膜厚度

圖11 不同切向彈力下的摩擦力

圖12 不同切向彈力下的摩擦損失

3.3 活塞環開口間隙對竄氣量的影響

活塞環開口間隙對活塞環-缸套摩擦副的潤滑性能影響較小,而是影響發動機氣密性的關鍵因素,合理的開口間隙能降低高溫燃氣的泄漏量(即竄氣量),減少發動機潤滑油消耗,降低發動機積碳量,對提高發動機的動力性及經濟性起著非常重要的作用。本研究所設定的開口間隙為活塞環冷態時的開口間隙,發動機工作時,活塞環在高溫下出現膨脹,熱態開口間隙要小于冷態設定值。

圖13示出活塞環開口間隙對發動機竄氣量的影響。在點火上止點附近,由于缸內壓力急劇增加,漏氣量急劇上升,而隨后由于第一環與第二環之間的壓力差升高,部分環間氣體返回缸內。由圖13可知,開口間隙為0.35 mm時的竄氣量明顯高于開口間隙為0.38 mm和0.41 mm時的竄氣量,而當開口間隙繼續增加至0.44 mm時,竄氣量反而有所升高。這是因為,開口間隙為0.35 mm時,在上止點處點火后,汽油急劇燃燒導致缸壓迅速上升,在開口處,節流作用使得環上下表面之間壓力差變大,大量高溫高壓氣體從間隙處泄漏;隨著開口間隙的增加,活塞環節流作用被抑制,氣體流量開始下降;而當開口間隙繼續增加至0.44 mm時,間隙過大,導致氣體流量增加。因此活塞環開口間隙存在一個合理的取值范圍,該發動機開口間隙為0.38~0.40 mm最為合適。

圖13 不同開口間隙下的竄氣量

4 結論

a) 在發動機整個循環過程中,較大的活塞環桶面高度能減小總體摩擦力,降低活塞環-缸套之間的總摩擦損失,提高發動機效率;

b) 在保證平穩運行的基礎上,應盡可能減小第一環的切向彈力,以增加油膜厚度,減小摩擦損失;

c) 冷態開口間隙對活塞環-缸套摩擦副的潤滑及磨損影響較小,主要影響竄氣量,過大和過小的開口間隙都會造成較大的竄氣量,從而降低發動機的性能。

參考文獻:

[1] 王康,周岳康.內燃機曲軸軸承摩擦功損研究[J].上海汽車,2009(10):5-6.

[2] Bedajangam S K,Jadhav N P.Friction Losses between Piston Ring-Liner Assembly of Internal Combustion Engine:A Review[J].International Journal of Scientific and Research Publications,2013,3(6):1-3.

[3] 葉曉明,蔣炎坤,張毅,等.結構參數對活塞環潤滑性能影響的分析[J].車用發動機,2007(4):19-22,26.

[4] Ma M T,Sherrington I,Smith E H. Development of a detailed model for piston-ring lubrication in IC engines with circular and non-circular cylinder bores[J].Tribology International,1997,30(11):779-788.

[5] Sato K,Fujii K,Ito M,et al.Application to engine development of friction analysis by piston secondary motion simulation in consideration of cylinder block bore distortion[C].SAE Paper 2006-01-0428.

[6] 王偉,劉焜,焦明華,等.活塞環-缸套固液二相潤滑研究[J].內燃機學報,2005,23(2):176-181.

[7] 朱敏,謝偉松,何振鵬,等.結構參數對活塞環-缸套系統潤滑的影響[J].內燃機車,2011(11):22-30.

[8] Patir N,Cheng H S.Application of average flow model to lubrication between rough sliding surfaces[J].Transaction of ASME,Journal of Lubrication Technology,1979,101(2):220-230.

[9] 桂長林,劉琨.表面粗糙度對發動機活塞環-缸套潤滑狀態及摩擦功耗的影響[J].機械工程學報,1992,28(1):91-97.

[10] Richardson D E. Review of power cylinder friction for diesel engines[J].Journal of engineering for gas turbines and power,2000,122(4):506-519.